鋼の亜鉛メッキ

鋼の亜鉛メッキ

鋼の亜鉛メッキとは、腐食防止のために鋼に亜鉛を塗布することを意味します。亜鉛コーティングを適用するための市販の主な方法は、溶融亜鉛めっき、連続亜鉛めっきプロセス、電気亜鉛めっき、亜鉛めっき、機械めっき、亜鉛噴霧、および亜鉛塗装です。これらの亜鉛コーティング方法にはそれぞれ独自の特徴があります。これらの特性は、適用性だけでなく、相対的な経済性と予想される耐用年数にも影響します。処理方法、母材への接着、コーナー、エッジ、スレッドでの保護、硬度、コーティング密度、厚さは、コーティングによって大きく異なります。

亜鉛メッキの記録された歴史は、フランスの化学者であるP.J. Malouinが、フランス王立アカデミーへのプレゼンテーションで鉄を溶融亜鉛に浸してコーティングする方法を説明した1742年にさかのぼります。 30年後、亜鉛メッキの同名のルイージガルヴァーニは、金属間で行われる電気化学的プロセスについてより多くのことを発見しました。ガルバニの研究は、マイケルファラデーが亜鉛の犠牲作用を発見した1829年にさらに進められ、1836年に、フランスのエンジニアであるソレルが初期の亜鉛めっきプロセスの特許を取得しました。 1850年までに、英国の亜鉛めっき産業は鉄鋼の保護のために年間10,000トンの亜鉛を使用し、1870年には、米国で最初の亜鉛めっきプラントが開始されました。今日、亜鉛メッキは、鉄または鋼が使用されるほとんどすべての主要な用途および産業で見られます。溶融亜鉛めっき鋼は、世界中の無数の用途で成功を収めてきた実績があり、成長を続けています。

溶融亜鉛めっきは、鋼を保護するために最も広く使用されている手段の1つです。このプロセスでは、亜鉛コーティングの塗布はホットディッププロセスによるものです。このプロセスでは、鉄鋼製品の亜鉛コーティングは、液体亜鉛の浴に材料を浸すことによって得られます。亜鉛は融点が低いため、ホットディッププロセスで鋼にコーティングとして塗布できます。鋼材は溶融亜鉛に浸漬されているため、亜鉛はくぼみやその他のアクセスが困難な領域に流れ込み、複雑な形状のすべての領域を完全にコーティングして腐食を防止します。コーティングを施す前に、鋼を洗浄して、すべての油、グリース、汚れ、ミルスケール、および錆を取り除きます。溶融亜鉛めっきコーティングは、ナット、ボルト、釘などの小さな部品からシート、パイプ、非常に大きな構造形状まで、さまざまなサイズのさまざまな材料に使用されています。利用可能な亜鉛浴のサイズとマテリアルハンドリングにより、亜鉛メッキできる鋼のサイズが制限されます。

亜鉛メッキプロセスでは、材料を洗浄液と溶融亜鉛に完全に浸漬するため、内面と外面全体がコーティングされます。これには、中空および管状構造の内部、および留め具のねじ山が含まれます。環境が非常に湿度が高く、一般に凝縮が発生する可能性がある一部の中空構造物の内部では、腐食の発生率が高くなる傾向があるため、完全にカバーすることが重要です。塗装された中空構造は、内部に腐食保護がありません。さらに、ねじ山が保護されていないファスナーは腐食しやすく、腐食したファスナーは構造的な接続の完全性に懸念をもたらす可能性があります。

亜鉛メッキプロセスは、当然、部品の残りの部分のコーティングと少なくとも同じ厚さのコーティングをコーナーとエッジに生成します。これは、鉄と亜鉛の反応が拡散反応であり、コーティングの結晶構造が鋼の表面に垂直に形成されるためです。コーティングの損傷はエッジで発生する可能性が最も高いため、これは追加の保護が最も必要とされる場所です。ブラシ塗布またはスプレー塗布のコーティングは、コーナーやエッジで自然に薄くなる傾向があります。

亜鉛コーティングと腐食

腐食は、単純に、鋼が製造および成形された後、鉱石のより低い、より自然なエネルギー状態に戻る傾向と見なすことができます。この傾向は「エントロピーの法則」として知られています。鋼を保護するために採用される防食方法には、(i)合金化による金属の変質、(ii)湿度の低下または抑制剤の使用による環境の変化、(iii)陰極または陽極電流の印加および有機および金属コーティング。

亜鉛には多くの特徴があり、ほとんどの環境で鉄鋼製品に適した腐食防止コーティングになっています。亜鉛は、鋼と環境の間に障壁を作ることに加えて、卑金属を陰極的に保護する能力も持っています。鉄鋼に陽極酸化する亜鉛は、コーティングが損傷したときに優先的に腐食し、鉄鋼を錆から保護します。亜鉛メッキされたコーティングが物理的に損傷している場合、それは露出した鋼に陰極防食を提供し続けます。下にある鋼または鉄の個々の領域が直径6mmのスポットまで露出した場合、周囲の亜鉛は、コーティングが続く限り、これらの領域に陰極防食を提供します。

亜鉛コーティングの卓越した現場性能は、緻密で付着性のある腐食生成物膜を形成する能力と、鉄材料の腐食速度よりもかなり低い腐食速度(環境によっては約10倍から100倍遅い)に起因します。新鮮な亜鉛の表面は大気にさらされると非常に反応性が高くなりますが、腐食生成物の薄膜が急速に発達するため、さらなる腐食の速度が大幅に低下します。

溶融亜鉛めっきは、特に過酷な環境で鋼に優れた腐食保護を提供します。鋼に対して3つのレベルの耐食性、すなわち(i)バリア保護、(ii)陰極防食、および(iii)亜鉛緑青を提供します。

バリア保護は、腐食防御の最前線です。塗料などの溶融亜鉛めっきコーティングは、環境内の電解液から鋼を隔離することによって保護を提供します。バリアが無傷である限り、鋼は保護され、腐食は発生しません。ただし、バリアが破られると腐食が始まります。バリアは耐食性を提供するために無傷のままであるため、バリア保護の2つの重要な特性は、(i)母材への接着と(ii)耐摩耗性です。亜鉛金属の緊密に結合された不浸透性の性質により、非常に優れたバリアコーティングになっています。一般にピンホールのある塗料などのコーティングは、要素が浸透しやすく、フィルム下の腐食が急速に広がります。

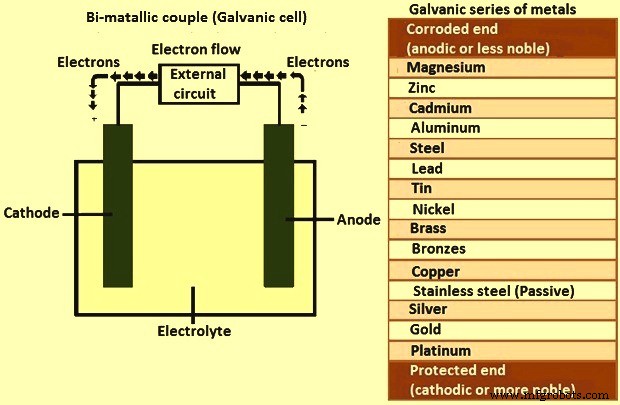

バリア保護に加えて、溶融亜鉛めっきは鋼を陰極的に保護します。つまり、亜鉛は優先的に腐食されて、下にあるベース鋼を保護します。ガルバニックシリーズの金属(図1)は、海水(電解質)の電気化学的活性の順に並べられた金属のリストです。この金属の配置により、2つがガルバニ電池または電解槽に入れられたときに、どちらの金属がアノードとカソードになるかが決まります(図1)。リストの上の金属は、その下の金属に対して陽極であり、2つが接続されているときに陰極防食または犠牲保護を提供することを意味します。したがって、亜鉛は鋼を保護します。実際、この陰極防食法により、亜鉛メッキされたコーティングが露出した部分(直径6 mmまで)まで損傷した場合でも、周囲の亜鉛がすべて消費されるまで腐食は始まりません。

ガルバニ電池(図1)には、腐食が発生するために必要な4つの要素があります。それらは、(i)アノード反応が電子を生成し、材料が腐食する電極であるアノード、(ii)電子を受け取り、腐食から保護されるカソードであるカソード、(iii)導体である電解質、どのイオン電流が運ばれ、それらには酸、塩基、塩の水溶液が含まれ、(iv)アノードをカソードに接続する金属経路であり、多くの場合、下にある金属である戻り電流経路が含まれます。腐食が発生するには、アノード、カソード、電解質、および戻り電流経路の4つの要素すべてが必要です。これらの要素のいずれかを除去すると、電流の流れが止まり、腐食が発生しなくなります。アノードまたはカソードの代わりに別の金属を使用すると、電流の方向が逆になり、どちらの電極が腐食するかが変わる可能性があります。

図1金属カップルと金属のガルバニックシリーズ

その長期的な腐食保護のための鋼の亜鉛メッキの最後の要因は、亜鉛緑青の開発です。亜鉛緑青は、鋼の表面に亜鉛腐食副産物が形成されることです。亜鉛は、他のすべての金属と同様に、大気にさらされると腐食し始めます。亜鉛メッキされたコーティングは湿気と自由流動空気の両方にさらされるため、腐食副産物がコーティング表面に自然に形成されます。これらの副産物(酸化亜鉛、水酸化亜鉛、および炭酸亜鉛)の形成は、環境内の自然の湿潤および乾燥サイクル中に発生します。亜鉛緑青は、完全に発達すると、亜鉛の腐食速度を同じ環境での鋼の腐食速度の約1/30に遅くし、溶融亜鉛めっきコーティングの追加の受動的で不浸透性のバリアとして機能します。

亜鉛メッキのプロセス

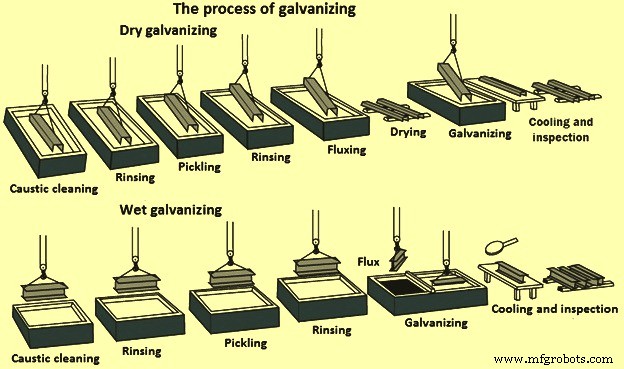

亜鉛メッキプロセス(図2)は、(i)表面処理、(ii)亜鉛メッキ、(iii)検査の3つの基本ステップで構成されています。

図2亜鉛メッキのプロセス

表面処理 –表面処理は、コーティングを施す上で最も重要なステップです。ほとんどの場合、表面処理が正しくないか不十分であることが、予想される耐用年数より前のコーティングの失敗の原因となるのが一般的です。亜鉛メッキプロセスの表面処理ステップには、亜鉛が完全にきれいではない鋼の表面と冶金学的に反応しないという点で、独自の品質管理手段が組み込まれています。表面の欠陥や不備は、鋼が溶融亜鉛から引き抜かれるとすぐに明らかになります。これは、汚れた領域がコーティングされていないままであり、直ちに修正措置を講じる必要があるためです。

亜鉛メッキの表面処理は、通常、(i)苛性洗浄、(ii)酸洗、(iii)フラックスの3つの段階で構成されます。苛性アルカリ洗浄段階では、一般に、金属表面から汚れ、グリース、油などの有機汚染物質を除去するために、高温のアルカリ溶液が使用されます。エポキシ、ビニール、アスファルト、塗料、または溶接スラグは、グリットブラスト、サンドブラスト、またはその他の機械的手段で亜鉛メッキする前に除去する必要があります。ピッキング段階では、通常、熱硫酸(H2SO4)または周囲温度の塩酸(HCl)の希薄溶液でピクルスすることにより、スケールと錆が鋼の表面から除去されます。表面処理は、化学洗浄の代わりに、または化学洗浄と組み合わせて、研磨洗浄を使用して行うこともできます。研磨洗浄は、エアブラストまたは高速回転ホイールによって金属ショットまたはグリットが鋼材に対して推進されるプロセスです。

第三段階は、亜鉛メッキプロセスの最終的な表面処理段階であるフラックスです。フラックスは酸化物を除去し、亜鉛メッキの前に金属の表面にさらに酸化物が形成されるのを防ぎます。フラックスを適用する方法は、亜鉛メッキ操作中に湿式または乾式亜鉛メッキプロセス(図2)を使用するかどうかによって異なります。乾式亜鉛めっきプロセスでは、鋼または鉄を塩化亜鉛アンモニウムの水溶液に浸すか、事前にフラックス処理します。次に、溶融亜鉛に浸漬する前に材料を乾燥させます。湿式亜鉛めっきプロセスでは、液体亜鉛アンモニウムクロリドのブランケットが溶融亜鉛の上に浮かびます。亜鉛メッキされている鉄または鋼は、溶融亜鉛に入る途中でフラックスを通過します。

亜鉛メッキ –このステップでは、材料を最低98%の純溶融亜鉛からなる浴に完全に浸します。浴の化学的性質は、国内または国際規格で指定された仕様に従う必要があります。浴温は約450℃〜460℃に維持されます。鋼製品は、浴温に達するまで浴に浸されます。次に、亜鉛金属は鋼表面の鉄と反応して、亜鉛-鉄金属間化合物合金を形成します。物品は亜鉛メッキ浴からゆっくりと引き出され、余分な亜鉛は排水、振動、および/または遠心分離によって除去されます。

亜鉛-鉄合金層の形成および構造をもたらす冶金学的反応は、これらの物品が浴温度に近い限り、物品が浴から引き出された後も続く。浴から取り出した直後に、物品を水または周囲空気のいずれかで冷却する。亜鉛メッキプロセスは完全な材料浸漬を伴うため、完全なプロセスです。つまり、すべての表面がコーティングされます。亜鉛メッキは、中空構造の外側と内側の両方を保護します。

亜鉛メッキされたコーティングの厚さと外観に影響を与える要因には、(i)鋼の化学組成、(ii)鋼の表面状態、(iii)亜鉛メッキ前の鋼の冷間加工、(iv)浴浸漬時間、(v)浴が含まれます。引き抜き速度、および(vi)鋼の冷却速度。

亜鉛メッキは、あらゆる天候や湿度の条件下でプラントで実行されます。ほとんどのブラシ塗布およびスプレー塗布コーティングは、適切な適用のために適切な天候および湿度条件に依存します。この大気条件への依存は、多くの場合、費用のかかる建設の遅れにつながります。

検査 –亜鉛めっき後に綿密に精査される溶融亜鉛めっきコーティングの2つの特性は、コーティングの厚さとコーティングの外観です。厚さ、均一性、付着性、外観を判断するために、さまざまな簡単な物理的および実験室でのテストを実行できます。製品は、国内および国際規格に従って亜鉛メッキされています。これらの基準は、亜鉛メッキされたアイテムのさまざまなカテゴリに必要な最小コーティング厚から、プロセスで使用される亜鉛金属の組成まで、すべてをカバーしています。

亜鉛メッキされたアイテムの検査プロセスはシンプルで迅速であり、最小限の労力で済みます。多くのブラシ塗布およびスプレー塗布コーティングの場合に品質を保証するために必要な検査プロセスは非常に労働集約的であり、高価な熟練労働者を使用するため、これは重要です。

コーティングの厚さは、通常、磁気厚さゲージを使用してテストされます。最小コーティング厚とサンプリング要件は、通常、国内および国際規格で利用可能です。この規格は、総ロットサイズに基づいて測定されるサンプル数のガイドラインも提供します。

最も正確で間違いなく操作が最も簡単な厚さゲージは、電子磁気厚さゲージです。サンプルの個々の読み取り値は、必要なコーティンググレードより1コーティンググレード未満低くすることはできず、平均は必要なコーティンググレード以上である必要があります。

付着試験は一般的に規格の一部ではありませんが、頑丈なナイフを使用して実行できます。頑丈なナイフでしっかりと押しても亜鉛メッキされたコーティングを取り除くことができない場合、それは健全です。

亜鉛メッキコーティングの物理的品質

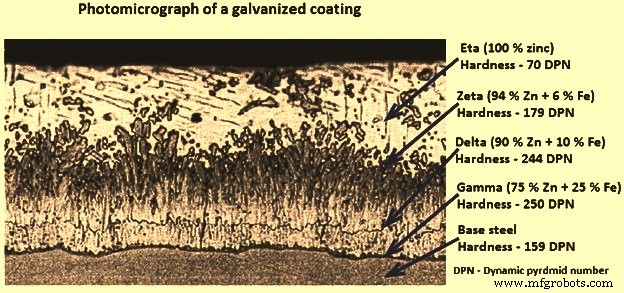

亜鉛メッキコーティングの物理的品質は、冶金学的結合に依存します。亜鉛メッキは、亜鉛とその下にある鋼または鉄を組み合わせた冶金学的結合を形成し、金属自体の一部であるバリアを作成します。亜鉛メッキ中、溶融亜鉛は鋼中の鉄と反応して一連の亜鉛-鉄合金層を形成します。図3は、亜鉛メッキ鋼コーティングの断面の顕微鏡写真を示し、3つの合金層と純金属亜鉛の層で構成される典型的なコーティングの微細構造を示しています。亜鉛メッキされたコーティングは、250 kg /sqcmのオーダーで下にある鋼に付着します。他のコーティングは、通常、最高で約20〜45 kg /sqcmの接着力を提供します。

鋼表面での亜鉛メッキコーティングの形成は冶金反応であり、亜鉛と鋼が結合して一連の硬い金属間化合物層を形成し、その後、外側の層は通常100%亜鉛(イータ層)になります。顕微鏡写真(図3)は、亜鉛メッキ鋼コーティングの断面図です。鋼の表面の上の最初の亜鉛-鉄合金層は、約75%の亜鉛(Zn)と25%の鉄(Fe)を含むガンマ層です。次の層であるデルタ層には、約90%の亜鉛と10%の鉄が含まれています。 3番目の層であるゼータ層には、約94%の亜鉛と6%の鉄が含まれています。材料が亜鉛浴から引き出されるときに形成される最後の層(イータ層)は、亜鉛浴の化学的性質、すなわち純粋な亜鉛と同じです。顕微鏡写真では、ガンマ、デルタ、ゼータ層が亜鉛メッキコーティング全体の約60%を形成し、イータ層が残りを構成していることがわかります。

図3では、各層の名前の下に、それぞれの硬度が「ダイヤモンドピラミッド番号」(DPN)で表されています。 DPNは、硬度の漸進的な尺度です。数字が大きいほど硬度が高くなります。通常、ガンマ、デルタ、ゼータの層は、下にある鋼よりも硬いです。これらの層の硬度は、摩耗によるコーティングの損傷に対する優れた保護を提供します。亜鉛メッキコーティングのイータ層は非常に延性があり、コーティングにある程度の耐衝撃性を提供します。硬度、延性、および付着性が組み合わさって、亜鉛メッキコーティングに、現場への輸送中および/または現場での乱暴な取り扱い、およびその耐用年数によって引き起こされる損傷に対する比類のない保護を提供します。バリア保護はコーティングの完全性に依存するため、亜鉛メッキコーティングの靭性は非常に重要です。正しく塗布された亜鉛メッキコーティングは不浸透性です。

図3亜鉛メッキコーティングの顕微鏡写真

亜鉛めっき浴での鋼と溶融亜鉛の反応中、2つの要因がコーティングの成長に主な影響を及ぼします。亜鉛メッキされたコーティングの厚さは、主に鋼の厚さとコーティングされる鋼の化学組成の両方によって決定されます。これは2つの理由で重要です。つまり、(i)一般に、亜鉛コーティングが厚いほど腐食保護が長くなり、(ii)過度に厚いコーティングは、通常の厚さのコーティングよりも接着性と接着性が低くなる可能性があります。

亜鉛メッキに適した鋼

ほとんどの鋼は、十分に溶融亜鉛めっきすることができます。ただし、シリコンやリンなどの鋼の反応性元素は、溶融亜鉛めっきプロセスに影響を与える可能性があります。したがって、鋼組成を適切に選択することにより、外観、厚さ、および滑らかさに関して、より一貫したコーティング品質を得ることができます。鋼の以前の履歴(たとえば、熱間圧延または冷間圧延)も、溶融亜鉛との反応に影響を与える可能性があります。美観が重要な場合、または特定のコーティングの厚さや表面の滑らかさの基準が存在する場合は、溶融亜鉛めっきの前に鋼の選択に特別な注意を払う必要があります。

鋼の化学的性質、特にシリコン、リン、マンガン、および炭素のレベルは、コーティング特性に影響を与えます。特にシリコンは、亜鉛メッキコーティングの成長に大きな影響を与える可能性があります。リンとマンガンも鋼の反応性を高め、特定のシリコンレベルと組み合わせて、より厚いマットグレーのコーティングを生成することもできます。鋼の炭素、硫黄、マンガンの含有量も、亜鉛メッキされたコーティングの厚さにわずかな影響を与える可能性があります。

亜鉛メッキされる鋼の化学組成は非常に重要です。鋼に存在するシリコンとリンの量は、亜鉛メッキされたコーティングの厚さと外観に強く影響します。鋼中の0.04%以上のシリコンレベルまたは0.05%以上のリンレベルは、一般に、主に亜鉛-鉄合金からなる厚いコーティングをもたらします。最高品質の亜鉛メッキコーティングの場合、シリコンレベルは0.04%未満または0.15%から0.23%の間でなければなりません。これらの範囲外の鋼は、反応性鋼と見なされ、亜鉛メッキすることができ、通常、許容できるコーティングを生成します。ただし、これらの鋼は多くの場合、より厚いコーティングを形成するため、より暗い外観が期待されます。

鋼の反応性に対するシリコンとリンの影響 –鉄鋼生産中、酸素を除去するためにシリコンまたはアルミニウムが追加されます。これらの鋼は、キルド鋼として知られています。シリコンの含有量は溶融亜鉛めっき反応に影響を与えるため、亜鉛めっきされる鋼についてはシリコンの含有量が常に考慮されます。亜鉛メッキに適したアルミニウムキルド鋼は、シリコン含有量が低く、0.03%未満です。シリコン含有量が0.14%を超えるシリコンキルド鋼も亜鉛メッキに適していますが、アルミニウムキルド鋼よりも厚いコーティングを提供します。鋼のリン含有量は、特に冷間圧延鋼の反応性にも影響を及ぼします。鋼の他の合金元素はコーティングに大きな影響を与えません。

サンデリンの範囲 –シリコン+リンの含有量が0.03%から0.14%の範囲の鋼は、亜鉛めっきの用語では「サンデリン鋼」と呼ばれます。これらの鋼は避けるか、特殊なタイプの亜鉛メッキ浴を使用する必要があります。従来の亜鉛浴では、このタイプの鋼と亜鉛の間の反応は非常に強く、コーティングは厚く不規則になり、しばしば密着性が低下します。それは、最も外側の合金層であるゼータ相の結晶であり、小さくて薄い粒子として成長します。溶融亜鉛は粒子間で急速に拡散し、コーティングの成長は非常に速くなります。適切な合金を添加した亜鉛浴が利用できない場合は、溶融亜鉛めっきのためにこのタイプの鋼を使用しないでください。

研究によると、サンデリンの範囲の下限は以前に提案されたものよりも低いことが示されています。リン含有量が冷間圧延鋼の反応性に大きな影響を与えることも示されている。これらの研究では、次の推奨事項が示されています。

亜鉛メッキされた表面の外観が非常に重要である場合、たとえば建築用途では、冷間圧延鋼に推奨される表現は「シリコンが0.03%未満、Si + 2.5 x Pが0.04%未満」です。

熱間圧延鋼の場合、シリコン含有量はさらに重要ですが、リン含有量はそれほど重要ではなく、推奨される表現は「シリコンが0.02%未満、Si + 2.5 x Pが0.09%未満」です。

ただし、ほとんどの場合、シリコン+リンの含有量が0.03%未満の鋼で十分であり、冷間圧延と熱間圧延の両方の条件で許容できる表面仕上げが得られます。

アルミキルド鋼 –アルミニウムキルド鋼には、反応性にとって重要な低レベルのシリコンも含まれています。近年、0.01%未満のいわゆる超低シリコン含有量と0.035%を超えるアルミニウム含有量のアルミニウムキルド鋼がより一般的になっています。これらの鋼は、切断と成形性に関して多くの肯定的な特性を持っています。ただし、シリコン含有量が少ないこととアルミニウム含有量が高いことにより、亜鉛層は溶融亜鉛めっき規格に記載されているよりも薄くなります。

ニッケルはいくつかの正の特性を追加すると考えられているため、今日一般的なニッケル合金浴で亜鉛めっきを行うと、反応性がさらに低下し、結果として層が薄くなります。そのような鋼の標準からの逸脱は、顧客とガルバナイザーの間で合意することができます。偏差が受け入れられない場合は、亜鉛メッキする前にこのタイプの鋼をブラストする必要があります。

コーティングの外観

低シリコン含有量またはリン含有量の鋼の溶融亜鉛めっきは、明るく光沢のある亜鉛コーティングを提供します。屋外環境では、しばらくすると表面の色がくすんで明るい灰色に変わります。シリコン含有量が0.15%から約0.22%– 0.23%の範囲の鋼は、通常、軽くて光沢のあるコーティングを提供します。シリコン含有量が約0.25%の場合、明るい表面に灰色の表面または灰色のネットワークが生じる可能性があります。ニッケル合金亜鉛浴を使用すると、亜鉛と鉄の間の反応が減少し、コーティングは通常、シリコンパーセントの0.22%まで明るくなります。

シリコン含有量が高い(0.25%を超える)鋼は、通常、鈍い灰色のコーティングを与え、シリコン含有量が増えると暗くなります。コーティングの厚さが同じである限り、腐食保護は同じか、さらに優れているため、濃い灰色は美的効果にすぎません。濃い灰色のコーティングは、鉄と亜鉛の間の反応性が高いために通常は粗く、したがってより長い腐食保護を与えるため、明るいコーティングよりも厚いことがよくあります。コーティングの色は、より純粋な亜鉛であるコーティングの外面で純粋な亜鉛と混合される鉄-亜鉛結晶の割合によって決定されます。表面が明るいほど、鉄亜鉛含有量が高くなり、表面が暗くなります。

鉄含有量の高い亜鉛コーティングが腐食すると、鉄が放出されて酸化され、表面が赤褐色に変色する可能性があります。鉄亜鉛コーティングの大部分が腐食すると、赤褐色が増加します。したがって、表面の赤褐色の変色は、亜鉛コーティングがなくなったことを意味するものではありません。

純金属亜鉛の最外層と明るい外観の亜鉛コーティングも、純亜鉛層が腐食したときに赤褐色の変色を引き起こす可能性があります。この場合、純亜鉛層の厚さに応じて、赤褐色の変色が形成されるまでの時間が長くなります。シリコン+リンの含有量が0.03%を超える鋼では、純亜鉛の含有量は通常、コーティング全体の厚さの30%〜50%です。

継続的な亜鉛メッキプロセス

連続ホットディップコーティングプロセスは、もともと1960年代頃に開発された、鋼板、ストリップ、ワイヤーなどの製品の亜鉛メッキに広く使用されている方法です。溶融コーティングは、連続プロセスで鋼の表面に塗布されます。鋼は、毎分最大200メートルの速度で溶融亜鉛浴を連続リボンとして通過します。鋼板のサイズは、厚さ0.25mmから4.30mm、幅1830mmまでの範囲です。

この連続的なホットディップコーティングプロセスは、通常、アルカリ性液体をブラッシング、リンス、および乾燥と組み合わせて使用するプロセスユニットで鋼を洗浄することから始まります。次に、鋼は加熱炉または焼鈍炉に送られ、軟化させて、所望の強度および成形性を付与します。この焼鈍炉では、水素と窒素からなる還元ガス雰囲気下で鋼を維持し、鋼表面に存在する可能性のある酸化物を除去します。炉の出口端は、「スナウト」と呼ばれる真空チャンバーで溶融コーティング浴に接続され、加熱された鋼製品が空気によって再酸化されるのを防ぎます。浴では、鋼製品は水中ロールの周りに送られ、溶融金属と反応して結合コーティングを作成し、次に垂直方向に除去されます。製品がバスから取り出されると、高圧空気を使用して余分な溶融亜鉛が除去され、厳密に制御されたコーティングの厚さが作成されます。次に、鋼を冷却して金属を鋼の表面に固化させます。これは、コーティングの転写や損傷を防ぐために、鋼が別のロールに接触する前に行われます。

シート製品のホットディッププロセスは、現在、亜鉛メッキ(亜鉛)、亜鉛メッキ(90%– 92%亜鉛および8%– 10%鉄合金)、亜鉛の2つの合金、および亜鉛の2つの合金を含む7種類のホットディップコーティング製品の製造に使用されています。アルミニウム(55%アルミニウムおよび45%亜鉛合金、および95%亜鉛および5%アルミニウム合金)、2つのアルミニウムベースの合金(100%アルミニウム、および89%– 95%アルミニウムおよび5%– 11%シリコン合金)、およびテルンコーティング(85%– 97%鉛および3%– 15%亜鉛合金)。

製造プロセス