ファウンドリでのコアメイキング

コアは砂型鋳造の複雑さをサポートします

金属鋳造のコアとは何ですか?

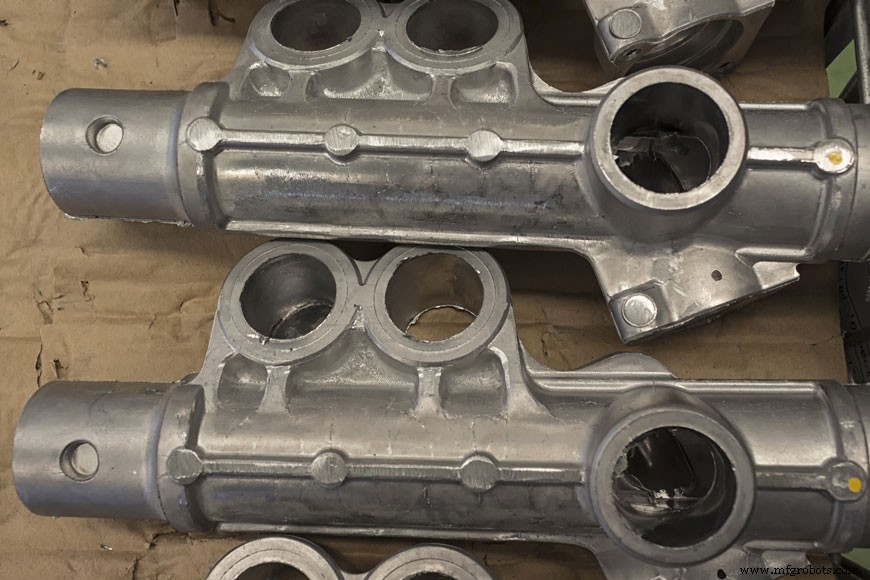

コアは、主要な取り外し可能なパターンでは成形できない鋳物の任意の部分を成形するために使用される砂または金属のインサートです。パターンを砂に押し込んでから抽出すると、凹面の印象が残ります。液体金属がこの隙間を埋めて冷却します。コアは、設計をより複雑にするために作成されます。適切に構築されたコアは、鋳造物に穴またはチャンバーを作成します。自動車のエンジン金型には、燃焼エンジンの動作に必要なチャンバーを作成するために、最大5つのコアが含まれている場合があります。

コアは、パターンでは不可能な角度を作成するのにも役立ちます。空のスペースの上に張り出しがあると、張り出しを壊さずにパターンを引き出すことができなくなります。このような場合、コアを使用できます。

内部コアを使用する鋳造品は、通常、鋳造後にコアを抽出するために成形品の外殻にいくらかの開口部がありますが、この開口部は仕上げ中に機械的に塞がれる場合があります。

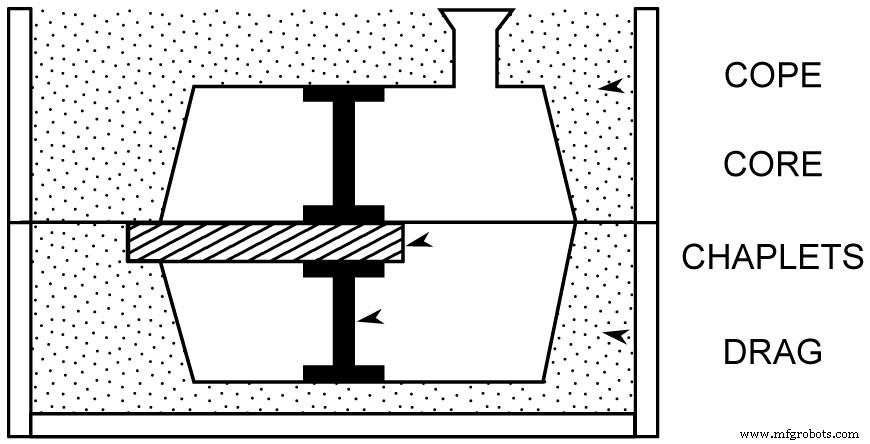

砂でできたコアは壊れるように設計されています。内部コアは、プロセスの最後に鋳造物から文字通り振り落とされます。 「シェイクアウト」開口部は、コアの配置にも役立ちます。コアが金型に接触する場所は、溶融金属が流れない場所です。したがって、一定の厚さの金属を得るには、コアは、側面に接触することなく、充填されるスペースを「ブリッジ」する必要があります。これを達成するために、コアは通常、鋳造よりも長く、鋳造パターンの外側の砂のディボットによって所定の位置に保持されます。

コアサポートの章

コアが非常に長い場合、または1つのエッジのみが金型から突き出る可能性がある場合は、ビーズ状の物 コアを所定の位置に固定するために使用されます。ビーズ状の金属の一部は鋳造物自体に組み込まれるため、ビーズ状の物は鋳造物と同じ金属でできていることがよくあります。残りの鋳物としっかりと接着するには、ビーズ状の物の表面が溶ける必要がありますが、最初に、コアを支える役割を果たします。したがって、ビーズ状の物の設計は、ビーズ状の物を使用するときに弱点や鋳造欠陥をもたらす可能性が常にあるため、可能な場合は回避するトリッキーな冶金プロセスです。

ただし、鋳物の内部に特定の構造を作成する唯一の方法は、ビーズ状の物である場合があります。砂のコアは液体金属に浮きやすく、壊れてしまうほど上昇することもあります。上下に配置されたビーズ状の物は、コアを適切な位置に保つのに役立ちます。金型内で押し上げられる金属とガスの圧力に対抗するために、上部のビーズ状の物はより強力でなければなりません。

強度のある砂を作る

コアが浮く傾向があることは、コアサンドの機械的強度を正確に理解することが重要である理由の1つです。コアサンドで行われるせん断強度と引張強度のテストは、ファウンドリサンドの記事で調べたテストと似ています。砂のせん断強度が、金型を充填する液体金属によって生成される圧力のせん断強度よりも低い場合、コアが裂けて鋳造体に歪みが生じる可能性があります。

バインダーはコアサンド製造プロセスの大きな部分です。 緑砂のコア 標準的な湿った成形砂の混合物と、デキストリンのようなバインダーから作られています。このタイプのコアは非常に壊れやすく、取り扱いを容易にするためにアーバーまたは内部ワイヤーで作ることができます。 砂の芯を乾かします 水を含まないでください。それらは、ケイ砂と表面を硬化させるためのバインダーから作られています。

コアバインダー技術の移行は1980年代に始まりました。何百年もの間、コアオイル 従来のコアバインダーでしたが、現在も使用されています。少量の樹脂と高品質の灯油などのシンナーを混合した亜麻仁油を、乾燥した鋳物砂に添加してコアサンドを作成します。 コーンフラワー、デキストリン、製紙工場の副産物、タンパク質結合剤などの添加物 コアを強化するために追加される可能性があります。これらは通常、高い注入熱で燃え尽き、コアが崩壊して簡単に振り落とされる可能性があります。その他の従来のバインダーには、コールタールピッチが含まれていました および石油ピッチ、 特に大きなコアに対して安定しています。木材 およびガムロジン これらのロジンは熱と湿気で固まる傾向がありますが、コアの崩壊性を高めるためにも伝統的に使用されていました。これらの従来の化合物の多くは合成オプションに置き換えられているため、望ましい特性は維持されますが、課題は取り除かれます。

したがって、現代の鋳造所は、より良い空気品質をサポートし、鋳造所の床に実装するのがより簡単な、よりクリーンなコア製造プロセスを備えています。これらの合成「ケミカルセット」コアは、低温ベーキング、シェイクアウト中の容易な崩壊、コア製造プロセス中のガス放出の減少など、いくつかの利点を可能にします。

現在、最も一般的に使用されているコアバインダーは、尿素のプラスチックです。 -およびフェノール-ホルムアルデヒド グループ、およびフラン樹脂 。樹脂バインダープロセスには、次の3つのカテゴリがあります。冷間硬化 、コールドボックス/ガス硬化 、および熱硬化 メソッド。

コールド設定 セメントのように、最後の添加剤が砂にかき混ぜられた後、プロセスは硬化し始めます。それらは化学的に自己硬化するプロセスです。一般的な例は、酸触媒作用のあるフラン樹脂とフェノール-ホルムアルデヒド樹脂です。スルホン酸が砂にかき混ぜられた後、それらは硬化し始めます。これらのプロセスではタイミングが重要です。砂は、生産を妨げるほどゆっくりと固まることができず、反応を管理するのが難しいほど速くもできません。

コールドボックスまたはガス硬化プロセス 化学的に反応してコアバインダーを硬化させるガスをコアボックスに導入する。 たとえば、フラン樹脂またはエポキシで強化された砂は、SO 2を導入することで硬化させることができます。 。水ガラス、またはケイ酸ナトリウムは、CO 2を使用して硬化させることができます プロセス。

熱硬化 方法は、コアサンドを設定するために熱の導入に依存しています。 亜麻仁油 従来のコアバインダーである、は熱硬化プロセスで硬化します。 シェルプロセス 、鋳造所は化学を行う必要はありません。砂は分配器から事前に混合またはコーティングされており、砂に含まれる化学物質により、焼いたときに硬い殻ができます。通常、これらは完全に硬化する必要はありません。 ホットボックス およびウォームボックス 方法では、フランまたはフェノール樹脂と、コアボックスを加熱すると硬化する触媒酸性塩を使用します。 (樹脂の種類と硬化に必要な温度のみが異なります。)

コア作成方法

コアは、砂型に採用されているのと同じ方法の多くで作られています。さらに、コアブロワー およびスクリューフィードマシン 使用されます。

コアブロワー 約100lb/ in 2 の圧縮空気で、砂をコアボックスに押し込みます。 。これらは、あらゆるタイプの中小規模のコアの作成に使用できます。生産されるコアは非常に均一であり、高い生産率が達成されます。

スクリューフィード 機械は、通常は円筒形のプレーンコアを押し出すために使用されます。コアサンドはダイを通してコアプレートに押し出されます。これらの機械の使用は、ストックコアの生産に限定されています。機械によって作成された長い押し出しシリンダーは、焼き付けられてから、希望の長さに切断されます。

コアドライヤー コアオーブンにある間、コアの形状をサポートするという点でケーキパンのようなものです。 ベーキング。これらは通常、軽いスケルトンの鉄またはアルミニウムの箱であり、その内部形状はコアのコープ部分に密接に一致しています。平板に置くと崩れたり部品が折れたりするコアは、コアドライヤーのオーブンを通過します。

コアの配置

コアの硬化が終了した後、多くの場合、手作業で仕上げます。コアボックスのパーティングラインに沿って、ファイリングされる「フィン」がある場合があります。必要な形状が手元のコアボックスやオーブンよりも大きい場合、コアは複数のパーツで作成されることがあります。セグメント化されたコアは、硬化段階の後に組み立てられます。コアが滑らかになって結合したら、ラックに入れて金型での使用を待ちます。

コアは、ほとんどの場合、機械によって挿入されるのではなく、鋳造作業員によって慎重に配置されます。ビーズ状の物がある場合は、最初にドラッグに移動し、次にコアを配置します。鋳造作業員は、コアが金型内に正しく配置され、欠陥がないことを確認します。必要なビーズ状の物はすべてコープに配置され、すべてが良好に見える場合は、コープがドラッグの上に配置されて固定されます。

コアは砂型鋳造に柔軟性をもたらします

砂のコアを作成して配置する機能は、鋳造プロセスの重要な部分です。

場合によっては、コアは最終部品の実用性のために必要です。チューブ、エンジン、およびその他の機械装置は、多くの場合、動作するために中空である必要があります。装飾品の場合、コアは金属の総コストを削減することもできます。特に鉄で鋳造する場合、コアは最終製品の重量を大幅に減らすことができます。中実鋼の機械的強度が必要な場合、これは不適切な場合があります。ただし、他の状況では、製品の機能に必要がない場合でも、コアは設計上の考慮事項として適切です。

前の投稿:鋳造サンドメタル鋳造プロセス次の投稿:溶解と注入

製造プロセス