航空機の設計 (パート 1):視野を広げる

世界で最も厳しい工学専攻の中で、航空宇宙および航空工学は間違いなくリストのトップです。この記事を読んでいるエンジニアは、あらゆる製品の設計に含まれる通常の設計サイクルに精通しているかもしれませんが、航空分野で必要とされる複雑さのレベルが、それを非常に困難なものにしています。

現代の航空機設計は、運用、環境、および財政上の厳しい課題に直面しています。複雑なシステムの設計方法や、最新のボーイング 737 Max の場合のように設計上の欠陥を回避する方法について、大規模なパラダイム シフトが注目されています。この記事では、最新の航空機設計サイクルの流れと、大規模なテストにプロトタイプ メーカーのサービスを利用することで時間を節約できる事例について説明します。

工業デザインのプロトタイピングの詳細については、こちらをご覧ください。

現代の航空機の設計サイクル

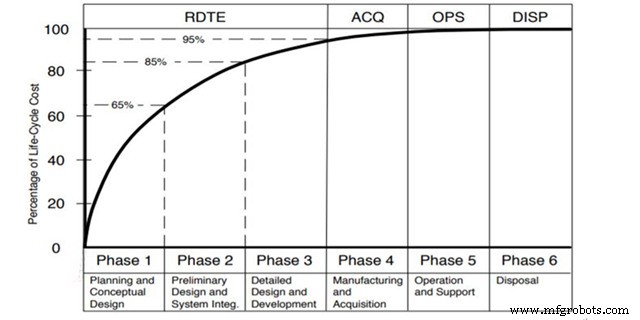

この記事を読んでいるすべての設計者は、3 つの基本的な設計段階、つまり概念設計、予備設計、詳細設計に精通している可能性があります。しかし、顧客からの期待が高い市場関係者間の激しい競争は、企業が多様な基準を満たすために設計段階で著しく革新しなければならないことを意味します。次の図を使用して、ライフ サイクル コストに基づいて航空機の設計サイクルについて説明しましょう。

ご覧のとおり、製造段階より前の最初の 3 つのフェーズで、全体のコストの 95% を占めています。最初の 3 つのフェーズのうち、最も重要なのはフェーズ 1、つまり計画と概念設計です。したがって、最初のフェーズの詳細に焦点を当ててから、残りの 2 つに進みましょう。

計画と概念設計

最初のステップは、既存の技術で要件を満たすことができるかどうかを判断する実現可能性調査によって特徴付けられます。さらに、実現可能性調査は、プロジェクトのパスを最適化するのにも役立ちます。つまり、完全な再設計は、リスクとコストが最も高くなること、または既存の設計の採用/変更を意味します。これに続いて、概念設計フェーズが開始されます。航空機の設計者は誰でも Raymer と Roskam のモデルをよく知っており、概説しているように、概念設計段階では次の基本的な質問に答える必要があります。

- うまくいきますか?

- それはどのように見えますか?

- 要件は何ですか?

- トレードオフを最適化する方法

- 重量とコストを最適化する方法

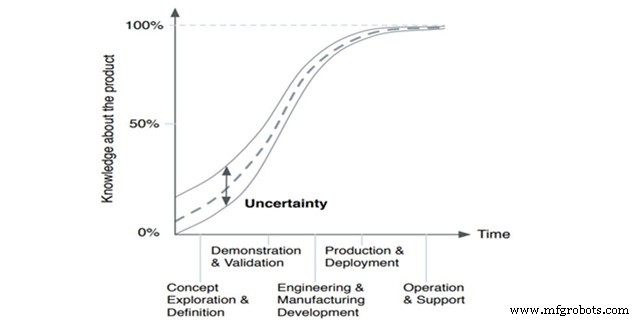

概念設計段階の最終的な目標は、実現可能で最適な設計概念を特定し、さらに改良するために準備することです。したがって、この段階では、さまざまなデザイン コンセプトの作成、研究、調査が行われますが、実験結果に関する知識は最小限であり、デザインの実用性に関するデータは限られています。この段落の下のグラフは、高度な段階と比較して、概念段階の不確実性の範囲が大きいことを示しています。これに加えて、ライフサイクル コストのなんと 65% がこの段階で発生するということは、後で基本設計を変更すると、全体的な収益が減少し、期限が延長されることを意味します。

概念設計段階でよく直面するジレンマは、満たすべき一連の要件を明確に概説せずに設計プログラムを開始することです。市場の要件を概説し、顧客の期待を明確に伝えてもらうことは非常に重要です。後の段階で要件を精緻化することは、非経済的で非効率的なアプローチになり、そのような設計サイクルは発生するライフサイクル コストに深刻な影響を及ぼします。航空機の設計の場合、顧客によって設定された複数の要件と期待が相反することがよくあります。航空機のさまざまな部品に基づく多様で複雑な航空機システムのセット。翼、エンジン、胴体、着陸装置、尾翼、および前尾翼には、複数の課題があります。

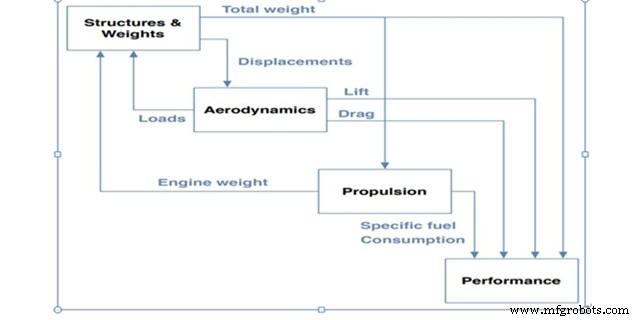

これに対処することはそれ自体が芸術であり、そのため、複数属性意思決定 (MADM) などの手法を使用してそのような決定を容易にします。このような手法の助けを借りて、暗黙の考慮が行われ、意思決定が単一点の決定論的アプローチから動的でパラメトリックなアプローチに移行します。さらに、このような環境で複雑に絡み合った一連の制約を満たすには、学際的分析や設計最適化などの手法が不可欠です。この手法は、さまざまな航空専攻間の相互作用を示す次の図で概説されています。

先に概説した概念設計段階の不確実性については、確立された方法は確率論と設計方法に基づいています。これらの方法では、各設計制約に対して確率密度関数 (PDF) と累積分布関数 (CDF) を使用します。次に、いくつかの設計制約のデータがまとめてプロットされ、分析されます。この累積データにより、設計者は設計領域について明確な洞察を得ることができ、設計サイクル全体を改善するために制約を緩和したり、技術を導入したりする必要があるかどうかを知ることができます。

つまり、設計者は、入力要素の変動性を考慮しながら、入力変数と出力変数の間の関係を作成します。

予備設計

この段階は、第 1 段階で完成したコンセプトのさまざまな設計要素のサイズを決定するために非常に重要です。これには、航空機のさまざまなシステムとサブシステム間の学際的な相互作用の詳細な調査と分析が必要です。たとえば、空力弾性の概念は、構造力学と空気力学の組み合わせです。

今日の現代のエンジニアリング時代では、予備設計段階には、信頼性、保守性、安定性、制御、安全性、経済性などの考慮事項も含まれます。ここで、この設計段階にある課題と、それらに対処するための最適な方法について詳しく説明します。

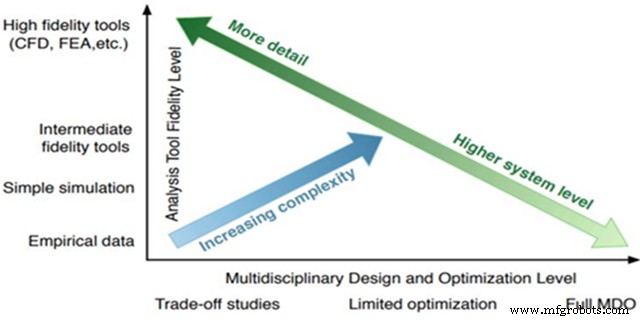

洗練された複雑で正確なモデリングには、高度な数値アルゴリズムの使用が必要です。計算流体力学と有限要素解析。ただし、非常に高い計算コストは、設計者にとって別の課題を意味します。次の図は、忠実度の高いツールを選択する場合と単純なシミュレーションを使用する場合のトレードオフを比喩的に示しています。

複雑で忠実度の高いツールへの移行は、計算コストが高くなることを意味するだけでなく、多くの場合数百に及ぶいくつかの変数とそれらの相互依存性を処理するという課題もあります。したがって、シミュレーション環境の特定とマッピングにかなりの時間が費やされます。 (物語は終わらない!!!)

それでも内容に興味がある場合は、航空機設計 (パート 2):広がる視野をお読みください。ありがとうございます。

製造プロセス