CBM用のセンサーとシステム

条件ベースのメンテナンス(CBM)は、プロセスパフォーマンス測定に基づいて機械のメンテナンス要件を予測する可能性を秘めています。 CBMシステムは、システムの可用性や信頼性に影響を与えることなく、機器のメンテナンスアクションを最小限に抑えることができます。 CBMは、センシングテクノロジー、信号処理、ソフトウェアテクニックを使用して、効率的で費用対効果の高いメンテナンス方法を提供します。

状態ベースのメンテナンスにより、機械の性能低下を検知および特定した後、計画された修正措置を講じることができます。 CBMシステムの主な利点は、プラントの機械設備の可用性(稼働時間)が向上することです。その他の利点には、予防および修正のメンテナンス時間を短縮することによるメンテナンスコストの削減、および潜在的な機械の故障を検出することによる二次的損傷の防止が含まれます。

歴史的に、コストがかかるため、条件ベースのメンテナンスは、モーター、ポンプ、発電機、コンプレッサーなどの大型回転機械に適用されてきました。センサーは、正常に実装された状態ベースのメンテナンスシステムの最初のリンクです。

CBMのセンシング技術

CBMの大規模アプリケーションで使用される従来のセンサーには、次のタイプのデバイスが含まれる可能性があります。

振動センサー(加速度計)は、機械の動きを測定し、被駆動機器のミスアライメントやモーターマウントの故障など、発生している機械的障害を特定します。

磁束コイルと電流の読み取り値は、電気的状態を監視します。電流レベルの上昇は、コンベヤシステムまたは粘着性のある(粘着性のある)ベルトのベアリングの摩耗を示している可能性があります。

サーミスタ、測温抵抗体(RTD)、熱電対などの温度トランスデューサは、周囲温度とモーター表面温度を監視します。モーターの過熱状態を判断し、過度のベアリング摩耗によって引き起こされた高いフレーム温度を示すことができます。

サーマルイメージャー(ハンドヘルド、非接触ユニット)は、生産設備の温度と赤外線画像をスキャンして保存するために使用されるデバイスです。このデータは、異常な動作と正常な動作を比較するのに役立ちます。熱は、機械の損傷や誤動作の初期の兆候となる可能性があります。

超音波トランスデューサーは漏れを検出し、機械的および電気的コンポーネントを検査します。

CBMのアプリケーションの拡大

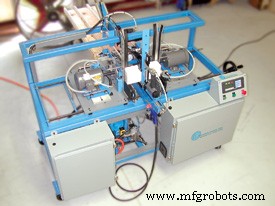

現在利用可能なセンサーのコストが低く、組み込み処理能力が向上しているため、CBMのより多くのアプリケーションが実現可能で費用効果が高くなっています。現在、多くの電気機器には、基本的な制御機能とともにパフォーマンスデータを提供できるセンサーが組み込まれています。たとえば、サーボやその他のドライブシステムのユーザーは、ドライブの電流出力を検知することでモーターの出力トルクを監視する予知保全アルゴリズムを実装できます(写真1を参照)。

写真1.サーボドライブシステムを搭載したルーバー製造機。

(写真提供:G&L Technologies)

「通常の」機械サイクルの各ポイントで必要なトルクがわかれば、このトルクプロファイルを監視し、メンテナンス担当者に異常を警告するのは非常に簡単です。トルク出力の増加は、ベアリングが故障し始めているか、その他の差し迫った機械的問題を示している可能性があります。この知識があれば、予期しない故障の後に修理を行うのではなく、次に予定されているメンテナンス期間中に機械設備を修理することができます。トルク検知機能を持たないあまり洗練されていないタイプのモーションコントロール(つまり、ステッパーシステム)は、このタイプの情報を提供できません。長期的には、予知保全を支援する能力のみに基づいて、より高性能なドライブをインストールする方が効率的かもしれません。

マシンまたはプロセスの状態を監視するために使用されるセンサーはデータを報告できますが、最終的には、データを解釈してアクションを実行するためのインテリジェンスを提供するのは、センサーが接続されているシステムです。

ロジックプラットフォームを使用した条件ベースのメンテナンスの例は、pH測定管理システムです。アプリケーションは、ライブプロセスにインストールされたpHセンサー用の統合された自動クリーニング、自動キャリブレーション、自動診断システムです。プログラマブルロジックコントローラー(PLC)は、プローブが研磨性または苛性条件にさらされるアプリケーションで、pHプローブを自動的にテスト、クリーニング、およびキャリブレーションします。ドリフトと効率を測定するために、PLCはプロセスからpHプローブを引き込み、既知のpHバッファーを注入し、4〜20ミリアンペア(mA)の入力を読み取ります。 PLCは、時間の経過に伴うドリフト(バイアス/シフト)と効率の低下(スロープ)を補正して、正確なpH測定値をログに記録して報告することができます。パフォーマンス低下の曲線に基づいて、システムはプローブが完全な交換を必要とする時期を予測することもできます。

オープンコネクティビティCBMシステム

今日の分散監視システムは、ハードウェアとソフトウェアの両方のオープンスタンダードに基づくアーキテクチャに移行しています。さまざまな受け入れられているフィールドバスネットワークを介して分散入出力(I / O)デバイスおよびセンサーと通信するPLCおよびPCベースのプラットフォームは、CBMアプリケーションに採用されています。

OPC、またはプロセス制御用のOLE(Object Linking and Embedding)は、マイクロソフトと協力して多くの主要なハードウェアおよびソフトウェアサプライヤによって作成された業界標準です。オープンコネクティビティテクノロジーを使用すると、プログラミングを必要とせずに、産業用デバイスからのライブデータをアップストリームシステムまたはWebページに通信できます。その後、データは、任意のコンピューター、またはインターネットや企業のイントラネットにアクセスできる場所であればどこでも、表示、印刷、またはアーカイブに使用できます。 OPCテクノロジーは、非常に多くの異なるデバイスでサポートされているため、簡単で安価なデータ収集と表示を可能にします。追加の利点として、OPCソフトウェアは、複数のPLCブランドを使用するプラントのデータ表示とロギングに対してより統一されたアプローチを提供できます(図1を参照)。

図1.制御システムからのOPCベースのデータ収集は、メンテナンスの決定。

OPCソフトウェアは、監視対象データをよりアクセスしやすく便利にするために設計された多くの便利な機能を提供します。たとえば、動的な色を使用すると、ユーザーはプロセス操作のステータスを一目で判断できます。これらを早期警報システムとして使用し、操作の異常を担当者に警告します。数学関数は、生データが表示または処理される前に、生データに対して計算を実行できます。多くの既製のOPCベースのCBMプログラムが、メンテナンス作業を管理するために利用できるようになりました。

結論

正しく実装された場合、条件ベースのメンテナンスシステムは、メンテナンスコストの削減、機械の可用性と信頼性の向上、安全性の向上、製品品質の向上、そして多くの場合、機器の寿命の延長に役立ちます。カールハミルトンは、自動化および産業用制御製品の直接販売業者であるAutomationDirectの技術スペシャリストです。詳細については、800-633-0405に電話するか、www.automationdirect.comにアクセスしてください。自動化の詳細をご覧ください。一般的な自動化用語の用語集は、ReliablePlantの編集者であるPaulV。Arnold([email protected])に電子メールで送信することで入手できます。

機器のメンテナンスと修理

- KontronおよびSYSGO:セーフティクリティカルシステム向けのSAFe-VXコンピューティングプラットフォーム

- 共同報酬システムは結果とチームワークを促進します

- 運用・保守のための運転教習

- 状態ベースのメンテナンスのための陸軍の戦略とソリューション

- デミング、ドラッカー、計画とスケジューリングの事例

- パートナーの運用と保守に関する5つのルール

- 予知保全要員のための聴覚的、視覚的および触覚的検査

- ミラーがトヨタフォークリフト部門のメンテナンスおよび製造担当副社長に任命

- メンテナンスプランナーおよびその他の管理範囲

- CBMとRCMは、YICTでの安全性と稼働時間を最大化するのに役立ちます

- 産業機器のレンタルとメンテナンスのための3つの鍵