私たちが愛するデザイン:射出成形

射出成形部品になる運命にあるモデルには、私たちが大好きなデザイン要素がたくさんあります。時々、それを釘付けにするモデルが得られます。設計者/エンジニアは、プロセスでできることとできないことについて優れた感覚を持っていることがわかります。すべては、射出成形のしくみに関する確かな知識から始まります。

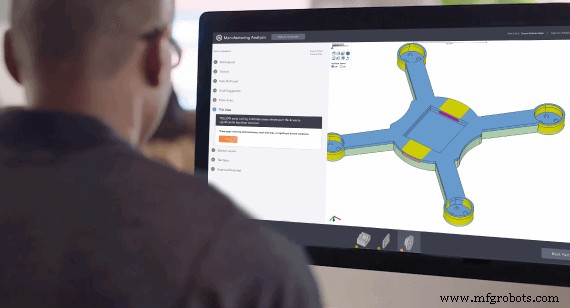

成形チェック用のデザインを手に入れよう!

成形部品が必要な場合、設計はそのプロセスに対応する必要があります。お客様の CAD を確認し、パーツが成形性を考慮して設計されているかどうかを早い段階で判断できます。または、3D プリントや CNC 機械加工などの別のオプションの使用を提案する場合もあります。部品の生産が開始されると、違いを生む小さな変更を提案することさえあります。最初のフィードバックを得ることで、後で多くの頭痛の種、時間、お金を節約できます。

冷却:肉厚がパーツに与える影響

肉厚を考えて成形品を設計していますか?モデルの壁の厚さが均一であることが大好きです。成形品が冷えて固まる様子を可視化していたことがうかがえます。 部品の肉厚を 0.060 ~ 0.120 インチ (1.5 ~ 3.0 mm) に均一にすることが重要です 部品が均一に冷却されるようにします。別の見方をすれば、部品が脆くなりすぎたり、充填が困難になったりするリスクがあるため、重量を節約しすぎることに注意してください。

均一な厚さを使用するだけでなく、薄い壁を設計すると、次のような結果になる可能性があります:

- クラッキング

- 厚い壁に囲まれていると、冷却が抑制され、歪む可能性があります

- 不完全な充填またはショート

- 弱いニットラインと骨折点

- パーティング ラインでの過度/早期摩耗

壁を厚くしすぎると、他の機能が混乱します:

- シンク

- 気孔率

- ワープ

- 動線

#1 ドラフト ピックまたは分離のために 1 度追加

ドラフトとは、(多くの場合) パーツに含まれるわずかな角度で、パーツが損傷することなく金型から簡単に飛び出せるようにします。うまくいけば、下書きが自動的に追加されます。設計で下書きなしでパーツを作成すると、最後に追加するのが難しい場合があります。また、仕入先がドラフトをどこに置くべきか、どこに置くべきでないかを決定することを期待しないことをお勧めします。彼らがあなたのアセンブリに部品を供給している場合、これは危険です。設計の下書き位置を伝えることで、金型メーカーに正しいストーリーを伝えることができます。ドラフトが気に入っているのは、モデルに組み込むのがいかに簡単かということです。そのため、常にデザインに追加してください。

ドラフトにより、ひずみを加えることなく、部品を金型から簡単に押したり押したりすることができます。ワッフル アイロンやブント パンなどの調理例をよく使用します。それぞれに適度なドラフトがあり、焼き菓子が型から自由に落ちるようになっています。

コスメティック パーツには、特にテクスチャとポリッシュを適用する場合に、より多くのドラフトが必要です。機能部品はそれほど大きな抜き勾配を必要としない場合がありますが、射出成形で考慮される最小抜き勾配は 1 度である必要があります (特にアルミニウム金型を使用する場合)。また、数字の「1」は、0.5 度の「0.5」よりも入力しやすいです。下書きを追加するときは、(少なくとも) 1 を考えてください。

ドラフトと均一な肉厚の組み合わせにより、部品と金型に内部応力を加える拘束やねじれを発生させずに、金型内で部品を冷却できます。 ポテトチップス 金型の内部では、パーツ バインディングのロック力が追加され、突出しシステムに応力が加わり、エジェクタ ピンやその他のコンポーネントが曲がって、金型が損傷したり、ダウンタイムが発生したりする可能性があります。最悪のシナリオでは、ドラフトが不足すると、金型内のアルミニウムと鋼の機能が壊れ、費用と時間の両面で高額な修理が必要になる可能性があります。

私たちが Radii を愛する理由 (そしてあなたもそうすべき理由)

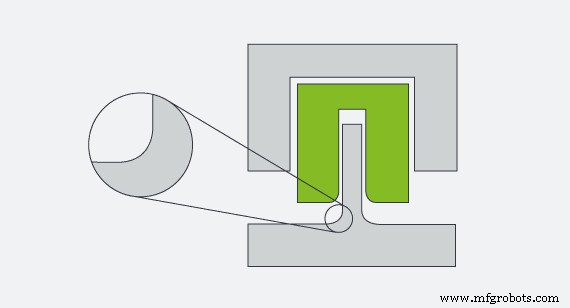

射出成形では、溶融樹脂をキャビティに流し込みます。樹脂は、特に冷却して緩和するときに、鋭い角に追いやられることを嫌います。半径は、鋭い角と流れの急激な変化によって生じるせん断と乱流を減らすのに役立ちます。パーツの鋭いエッジは、自然にリラックスして小さな半径を形成しようとします。そのため、鋭いコーナーではなく、ミラーリングしたいもの (曲線) を与えます。パーツ ジオメトリの内側のコーナーに半径を追加することは、パーツを金型からきれいに突き出すために重要です。

準備してください!ビジュアライゼーション ハットとゴーグルを着用してください。あなたの役割はポジティブ フォームです。型は半分に割ったネガ型です。したがって、あなたの側の内側の角は、金型の外側の角です。部品が冷えると収縮します。その際、成形品の内側の角が金型の外側の角に強く押し付けられます。金型の外側の角が尖っていると、プラスチック パーツが鋭利なエッジに引っかかってしまいます。それは、その鋭い角をつかんだりつまんだりして、グラブまたはバインドを作成することにつながります.エジェクタ システムは、このグラブを押しのける必要があり、金型とパーツに応力が発生します。成形業者が金型と顧客部品の両方のリスクを軽減しようとするため、最終的には破損した部品、壊れた金型の可能性、および不適切に処理された部品になります。

パススルー コアを使用して、リフター、カム、その他のアンダーカット フォーミング テクノロジーなどの高価なツールを排除する場合、これらのコーナーにも R が必要です。あまりにも多くの場合、コストを削減するために、コーナー リリーフを作成したり、金型から部品を突き出すのに役立つ半径の余地を追加したりせずに、部品にアンダーカットを突き出してパススルー コアを形成するソリューションを作成します。結論:半径を忘れないでください。

レジンがぐるぐる回ってここに出てきます

ベテランの部品設計者にこれを言うのはおかしいようですが、覚えておいてください。射出成形モデルには、樹脂をキャビティに押し込むためのオリフィス (ゲート) と、金型から部品を押し出すためのエジェクタ ピンが必要です。あなたはおそらくそれを知っていました、そしてそれは私たちを幸せにします.ここでは、成形の準備ができていることを確認するためのヒントをいくつか紹介します。

標準のシングル キャビティ成形とラピッド ターンタイム成形では、デフォルトでタブ ゲートが使用されます。シンプルで効果的で、特別なハードウェアを必要としません。消費者は、ゲートが隠されている、またはカモフラージュされている大量生産部品を目にすることに慣れています。一般に、企業はそれを隠すために特殊なゲーティングを追加するためにかなりの初期費用を支払います。費用がかかり、ゲートを非表示にするには時間がかかります。タブ ゲートは時間を必要としません。パーティング ラインでカットするだけで、パーツの成形を開始できます。

エジェクタピンが必要です。シンプルで効果的です。良いニュースは、通常、パーツには表示側と非表示側があることです。非表示側はアセンブリの内側、つまりシェルまたはハウジングの内側です。あなたが苦労するのは、内側がショー側であるソープディッシュのようなものを作る場合です.成形品は、冷却するにつれて金型上で収縮していることに注意してください。これにより、金型に固着する可能性があり、金型製作者はパーツの内側をエジェクター側に配置する必要があり、また、今では小さくなったパーツを金型コアから押し出すエジェクター ピンが必要になります。これにより、ソープディッシュ業界の悩みの種であるソープディッシュの内側に小さな丸い特徴が残ります。

設計者が射出成形プロセスを考慮したことが明らかな CAD ファイルを見るのが大好きです。さらに嬉しいのは、CAD ファイルを早期にアップロードして、ジオメトリと製造プロセスに関するフィードバックを受け取ることです。すべてのルールを完全に把握していない場合は、設計の早い段階で私たちと対話を開始して、最短時間で最高の部分に導くことができます.設計が完了するまで待っていると、成形業者から変更を求められて驚くかもしれません。また、購入の準備が整った時点で、アセンブリ内の追加の部品に影響を与える可能性もあります。

これらは、私たちが射出成形用の CAD モデルで見たいと思っているものの一部です。 CNC 機械加工、3D プリント、板金加工など、他のサービス ラインで私たちが気に入っている設計要素についてお読みください。

産業技術