射出成形エジェクターピン:タイプと考慮事項

製造工程へのエジェクターピン射出成形の導入により、自動化された操作、生産速度の向上、より効率的な製品の確保が実現しました。また、製品の設計の一貫性も向上しています。

射出成形による製造工程の改善にもかかわらず、その設計には最適化する必要のある多くの欠陥があります。これは、より優れた、より効果的な製品を保証するためです。

したがって、この記事では、エジェクタピンの射出成形と、より効果的な製品を実現するために設計を最適化する方法について説明します。

射出成形エジェクターピンとは何ですか?

エジェクタピンは、パーツの作成に不可欠です。これらは金型内の射出システムの不可欠なコンポーネントであり、射出成形プロセスでの製品の最終的な結果を決定します。

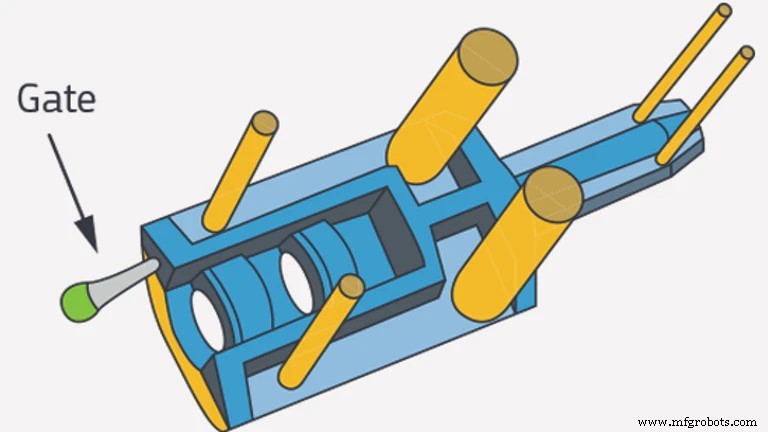

射出成形は、金型に溶融プラスチックを射出して金型の形状をとる製造工程です。したがって、エジェクタピンの射出成形では、完成した部品を金型から取り外します。金型はA面とB面の2つの部分で構成されています。金型内の溶融材料を冷却すると、金型の両方の部分が分離され、固体プラスチックを除去できるようになります。射出成形金型は、開いたときにA面の半分が持ち上げられ、成形部品とB面が残るように作られています。

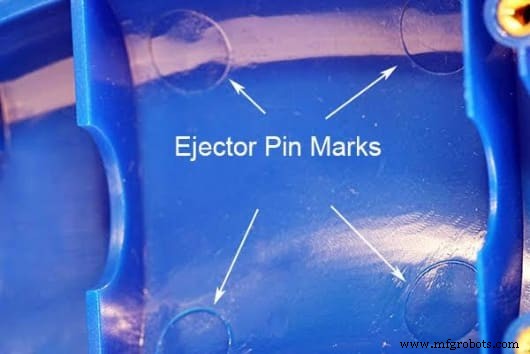

エジェクタピンは金型のB側半分にあり、そこから成形部品を金型から押し出します。エジェクタモールドのピンマークは、通常、完成品にへこみとして刻印されています。

エジェクタピンの種類

製品の製造に使用されるエジェクタピンには多くの種類があります。以下は、プロセスに最適と思われる最も一般的なタイプです。

スルーハードエジェクターピン

これらのエジェクターピンは、ピンの直径全体で硬度の一貫性を確保するために熱処理されています。スルーハードピンは200°Cまでの作業温度に耐えることができ、金型内のプラスチック排出システムに最適です。

肌焼きエジェクターピン

それらは窒化物H13ピンとしても知られており、スルーハードピンよりもはるかに硬いピンであり、金型でのダイカスト排出システムに適しています。肌焼きピンは65〜70 HRCにニトロ化されており、200°Cを超える温度に耐えることができます。

黒いエジェクターピン

窒化物H13ピンを600°Cを超える動作温度で使用できないため、メーカーはこれらのエジェクタピンを開発しました。黒色のエジェクタピンは黒色の表面処理でコーティングされているため、自己潤滑性があり、1000°Cまでの高温に耐えることができます。高価なエジェクタピンであり、自動車の金型内の金属排出システムに適しています。

射出成形の設計に関する考慮事項

射出成形金型の設計は、計画どおりに機能するようにする必要があります。設計に誤りがあると、部品にひびが入ったり縮んだりする可能性があります。これは、コストがかかりすぎたり、修正するには手間がかかりすぎたりする可能性があります。

したがって、適切に構造化された設計を実行する必要性が重要であり、考慮すべき特定の要因があります。

●ドラフトアングルの作成

ドラフトアングルは、射出成形金型の両側に適用される傾斜形状です。金型の形状のこのわずかな歪みにより、金型からプラスチックを簡単に取り外すことができます。

成形品を金型から取り外す際に摩擦に対する抵抗を提供するために、ドラフト金型が存在する必要があります。より多くのドラフト角度を許可すると、金型内の射出システムから部品を簡単に解放できます。

ドラフト角度がないと、取り外し中に成形品に大きなエジェクタピンマークが発生し、金型の壁に擦り傷が発生します。

●均一な壁の厚さ

溶融材料を均一な肉厚の金型に流し込むと、制限なく自由に流れ、壁のキャビティを満たし、定義された形状になります。

金型壁が不均一になると、溶融材料の薄い部分が冷却されます。したがって、厚い部分が冷えると、材料の収縮、応力集中、そして最終的には除去中に亀裂が発生します。

それでも、設計で均一な壁の厚さが許容されない場合は、コアリングとガセットの追加によって修正できます。

(コアリングは、壁に沿った均一性を確保するために、広い領域から溶融プラスチックを除去するプロセスです。ガセットは、壁の厚さを減らすための補強として壁に追加するサポート構造です)

●丸いエッジを確保する

パーツの内側と外側に丸い角があると、いくつかの利点があります。応力集中を低減し、部品のひび割れを防ぎます。

鋭い角はダイ内の溶融プラスチックの流れを制限し、冷却するとプラスチックが鋭い角を引っ張って除去するのが困難になります。

丸みを帯びた部品は、製造が容易で、より経済的であり、製品のより良い形成と除去を可能にします。

●アンダーカットを減らす

アンダーカットは、金型設計の突出したフィーチャーであり、金型のいずれかの側の取り外しを妨げます。アンダーカットは、成形品が金型から直接排出されるのを防ぐため、金型設計では必要であり、避けられません。

ただし、アンダーカットは、簡単に取り外しまたは組み立てることができるインターロックまたはラッチを作成することで修正できます。設計チームは、可能な限り、金型内の排出システムのアンダーカットの数を維持する必要があります。 少なくとも。

●ゲートの場所

ゲートは、溶融プラスチックの金型への入り口です。ただし、部品を冷却すると、ゲートにピンマークが残ります。これはほとんどの場合、へこみを取り除いた後も表示されます。

設計チームは、エッジゲートを使用してこれを修正できます。この場合、結果として生じるへこみは目立たなくなります。溶融材料は、排出ピンにある延長部から注入することもできます。

成形品を冷却すると、金型から成形品を取り外す際に、エジェクタピンによってゲートからピンマークが押し出される可能性があります。

●素材の性質

使用する素材の種類は、製品の機能によって異なります

いくつかの材料は厚いです、いくつかは柔軟ですが、他は硬いまたはもろいです。選択した材料の種類によって、部品の目的と設計が決まります。

いくつかの材料を厚くすることができますが、それらを形に曲げることも可能です。また、材料の種類を選択する前に、これらを考慮する必要があります。

一般的な欠陥と解決策

エジェクタピンを使用した射出成形には、いくつかの欠陥があります。以下は、考えられる欠陥と必要な解決策です。

休憩

エジェクタピンが破損する主な理由は、金型から部品をイジェクトするために必要な力とピンの強度の違いです。

金型からの部品の取り出しには力が必要です。必要な力が、サポートされていない長さのためにピンの強度を超え、それによって破損につながることがあります。

したがって、エジェクタピンの破損を修正する最も効率的な方法は、より大きな直径のエジェクタピンを大量に使用することです。このように、必要な力はさまざまなピンに均等に分散されるため、破損が減少します。

エジェクターピンマーク

これらは、金型からの取り外し中にエジェクタピンによって部品に残された「へこみ」です。このピンマークは、使用中に製品にひびが入る可能性があります。したがって、エジェクタのピンマークを防ぐために、金型内に排出システムを設計することが重要です。

- パーツ全体の排出力が一定になるようにエジェクタピンを配置します。

- エジェクタピンマークの欠陥を避けるために、金属インサート、ピラー、リブなどの硬い部品にエジェクタピンを配置します。

- エジェクタピンの位置は、斜面ではなく、パーツの平らな面に設計します。

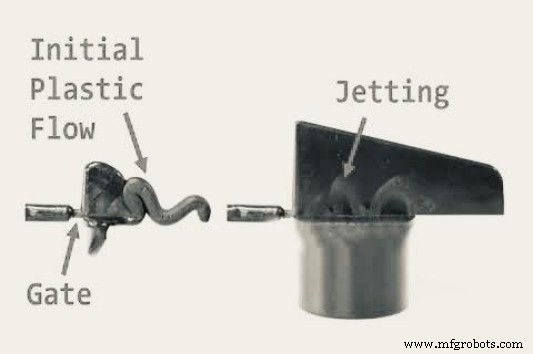

ジェッティング

ゲートサイズが小さいために噴出が発生したり、金型に溶融材料が高速で射出されて形状が歪んだりします。

これは次の方法で解決できます:

- ゲートのサイズを大きくする

- 金型への溶融材料の流れを制御する

その他の種類のエジェクタ

それらは多くの機械工には一般的ではないかもしれませんが、他のタイプのエジェクタもあります。以下にいくつかの例を示します。

エジェクタスリーブ

これらは単に中空のエジェクタピンです。これは、穴のある硬い表面のスリーブピンと、穴に合うコアピンで構成されています。エジェクタスリーブの穴は、ピンをガイドして保護するためのものです。

エジェクタプレート

金型内の排出システムでは、エジェクタプレートはエジェクタピンと一緒に機能します。ピンのヘッドを保持し、エジェクタピンの射出成形プロセス中にピンが外れるのを防ぎます。

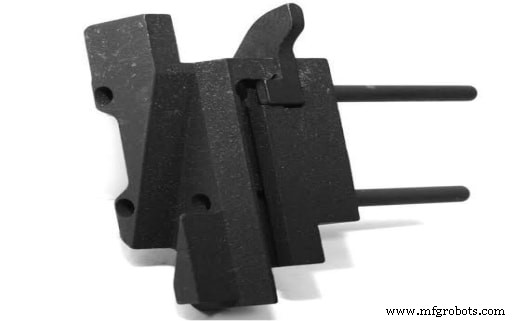

エジェクターブロック

それらは潤滑性の中空溝を持ち、高い表面仕上げを必要とする薄い製品の表面に適用されますが、エジェクタピンマークの欠陥によって傷つけられます。

エジェクタピンマークを制限し、反りの多い製品の表面での使用にも適用できます。

結論

設計の専門家は、射出成形プロセスにおけるエジェクタピンの重要性を無視することはできません。これは、金型内で成形された製品が、エジェクタピンマークの欠陥を回避するためにエジェクタピンの効率に依存するためです。

したがって、製造のための設計、エジェクタピンの使用方法、およびエジェクタピンの射出成形設計の取り扱いに関する優れた実績を持つ企業を信頼することが重要です。

RapidDirectは、エジェクタピンの射出成形プロセスに最適な設計を保証します。製造に関するアドバイスについては、サポートチームにご相談ください。すでにCADファイルをお持ちの場合は、少し手間がかかります。今すぐアップロードして、デザインの見積もりをすぐに入手してください。

よくある質問

金型からの排出を可能にする部品がないなど、表面積が制限されている設計の場合、次の方法で設計を最適化できます。

–排出パッドとして機能するボスを追加する

–エジェクタピンを液体シリコーンゴム部品に交換します。これにより、冷却時に部品が液体シリコーンゴムを介して金型から手動で排出されます。

材料を選ぶときは、製品の機能とそれが持つべき特性を考慮するのが最善です。安価な代替品は長期的には失敗します。したがって、当社の製品ニーズを満たす高性能材料を使用するのが最善です。

産業技術