タクトタイムvsサイクルタイムvsリードタイム|定義と計算

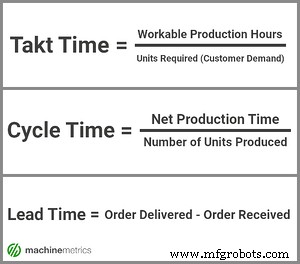

IIoT、デジタルトランスフォーメーション、および次の産業革命が進行中であるため、一部のリソースにより、テクノロジーの採用が容易になります。一方、多くの人は、タクトタイム、リードタイム、サイクルタイムなどの用語についてまだ混乱しています。以下では、これらの時間メトリックの違い、その背後にある式、それぞれの計算方法、およびそれらが生産を改善または害する方法について説明します。

タクトタイム、サイクルタイム、リードタイムの違いは何ですか?

Lリードタイム これは基本的に、最初の製品注文から最終納品までにかかる合計時間ですが、サイクルタイム 、より短い期間は、製品を完成させるのにかかる平均時間です。最後に、タクトタイム 製造業者が顧客の需要を満たすために製品を完成させなければならない率を計算します。以下では、これらの各時間指標について詳しく説明します。

- タクトタイム

- サイクルタイム

- リードタイム

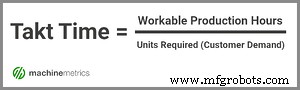

タクトタイム

タクトタイムとは何ですか?

顧客の需要に基づくと、タクトタイムは機器の動作速度や労働者の移動速度とは関係ありません。それは、締め切りを作るためにどれだけ速く生産しなければならないかという率直な現実です。タクトタイムは、注文のユニット数を実行可能な生産時間で割ったものです。

タクトタイムの計算方法

Tt =Pw / Ur

場所:

- Tt=タクトタイム

- Pw=実行可能な生産時間

- Ur=必要なユニット

労働時間を計算するときは、昼食、休憩、その他の要素を含めないでください。マシンデータをリアルタイムで文書化できるテクノロジーを使用すると、稼働時間を決定または推定するのに役立つ場合があります。タクトタイムとサイクルタイムが同じ単位(時間/ 1単位)である場合、マネージャーは顧客のニーズが満たされるかどうかをすばやく確認します。

さらに、リアルタイムのテクノロジープラットフォームにアクセスできる管理者は、ボトルネックが発生している場所を確認し、生産、在庫、および供給の変化に迅速に対応できます。テクノロジーを使用して正確なリードタイム、サイクルタイム、タクトタイムを取得することで、生産の円滑な一定の流れを維持し、主要業績評価指標を強調し、リソースをより適切に管理できます。

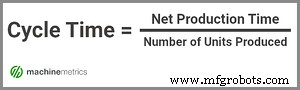

サイクルタイム

サイクルタイムとは何ですか?

もう1つの誤解は、サイクルタイムとプロセスタイムを同じ意味で使用することから生じる可能性があります。サイクルタイムは、機器が移動またはプロセスを完了するのにかかる時間を表すために使用されることがあります。誰かが「サイクル」という言葉をどのように使用しているかを理解することが重要です。プロセス時間は、ワークステーションがワークステーションに出入りするのにかかる時間です。サイクルタイムとは、通常、ユニットの最初から最後までの作業にかかる時間を指します。コミュニケーションに役立つかもしれないいくつかの質問は…

プロセスまたはユニットを追跡していますか?

待機時間または保留時間を含めていますか?

他にも考慮事項がありますが、プロセスまたはサイクル時間に関して混乱がある場合、これら2つの質問は、少なくとも理解に向けた対話を開始します。サイクルタイムは、総生産時間を生産単位で割って計算されます。

サイクルタイムの計算方法

Ct =Pt / Pu

場所:

- Ct=サイクルタイム

- Pt=純生産時間

- Pu=純生産時間中に生産されたユニット

マネージャーが正確な再現可能なサイクルタイムとリードタイムを見つけることができれば、タクトタイムによって生産が顧客の需要にどのように関係するかが決まる可能性があります。

リードタイム

リードタイムとは何ですか?

これらの用語を同じ意味で使用すると、これらの用語の間に混乱が生じる可能性があります。おそらく、最も誤用されている用語であるリードタイムも最も簡単に見つけることができます。リードタイムとは、注文を受けてから顧客に届けられるまでの時間です。

リードタイムの計算方法

Lt=Od-または

場所:

- Lt=リードタイム

- Od=注文が配達されたとき

- または=注文を受け取ったとき

たとえば、2020年7月3日に注文を受け取り、2020年8月20日に配達した場合、次のようになります…

Lt =8/20/2020-7/3/2020 =1/17/0

または1か月、17日、0年

すべてを日や秒などの一般的な時間に変換すると、計算が簡単になりますが、データを表示するときは、ユーザーフレンドリーであることを確認してください。数百万秒のリードタイムを提示することは、ロボットには効果的かもしれませんが、人には効果的ではありません。

製造時間の理解

生産が顧客の需要を満たすことができるかどうかを検討する際のよくある間違いは、タクトとサイクルタイムのみを調べることです。多くの場合、注文は受領されるまで顧客を助けることができません。リードタイムの一部ですが、サイクルタイムには2つのものは含まれていません…

- 注文してから生産を開始するまでの時間

- 注文が完了してから配達されるまでの時間

締め切りを計算するとき、これらの時間を忘れてはなりません。タクトタイムの計算式で実行可能時間からこれらの時間を差し引くと、スケジュールを守る簡単な方法になる可能性があります。タクト、サイクル、およびリードタイムを使用するには、ある程度の一貫性と再現性が必要になります。ツールの変更、メンテナンス、および予期しないダウンタイムの計画を含めると、これらの時間の精度が向上します。

正確な時刻を取得して文書化するための最良の方法を見つけてください。データ収集に労働者を関与させることは、彼らの時間、集中力、および動機を奪う可能性があります。正確であろうとなかろうと、ストップウォッチを持って歩き回るタクトとサイクルタイムは、ダウンタイムやタイマーを常に思い出させ、別のアクションやパーツが完了する必要があることを常に思い出させます。熟練労働者を維持することは、サイクルとリードタイムを維持または短縮するために重要です。ストップウォッチやフォームで貴重な従業員を失ったり、動揺させたり、遅くしたりしないでください。代わりに、ダウンタイムやサイクルタイムなどのマシンパフォーマンスを自動的に追跡し、組織の複数のレベルで洞察を提供するマシン監視ソリューションを活用します。

リードタイムとサイクルタイムを短縮するには、整理、制御、追跡が必要です。 1つの方法は、計画外のダウンタイムを減らすことです。 IoTと接続された製品の推進力である予知保全は、機器のダウンタイムを削減し、プロセス、サイクル、およびリードタイムを大幅に削減できます。利用できるテクノロジーはたくさんありますが、まず、正確な時間とマシンデータを見つけて、ソリューションがサイクルタイムとリードタイムを短縮するために最大の影響を与える場所を特定します。

サイクルタイムとリードタイムでタクトタイムを使用すると、必要な生産需要を満たすためにリソースを軽減または追加する方法を理解し、労働者の日に事務処理を邪魔したり追加したりするのではなく、情報に基づいたマネージャーを作成する必要があります。リードタイム、サイクルタイム、およびタクトタイムには簡単な式があります。ただし、これらの時間を取得して使用する方法によって、企業が生産を管理して最先端を維持できるかどうかが決まります。

産業技術