Total Productive Maintenance:あなたと 70 年代の日本とのつながり

1970 年代の日本の自動車製造業は、今日の整備部門の運営について何を教えてくれますか?たくさんあるかもしれません。トータル プロダクティブ メンテナンス (TPM) は 3 つの短い文字に過ぎませんが、検討すべきことがたくさんあります。

簡単な背景

1950 年から 1970 年にかけて、日本企業は製造の微調整に多くの時間と注意を払いました。彼らは、改善プロジェクトにおいて最前線の従業員の小さなグループに力を与えることが重要であることを発見しました。 1971 年に、中島誠一は、これとその他の総生産的保守に関する洞察を形式化しました。日本の製造業への最も有名な貢献である JIT (ジャストインタイム製造) は、TPM の原則と慣行に由来し、依存しています。

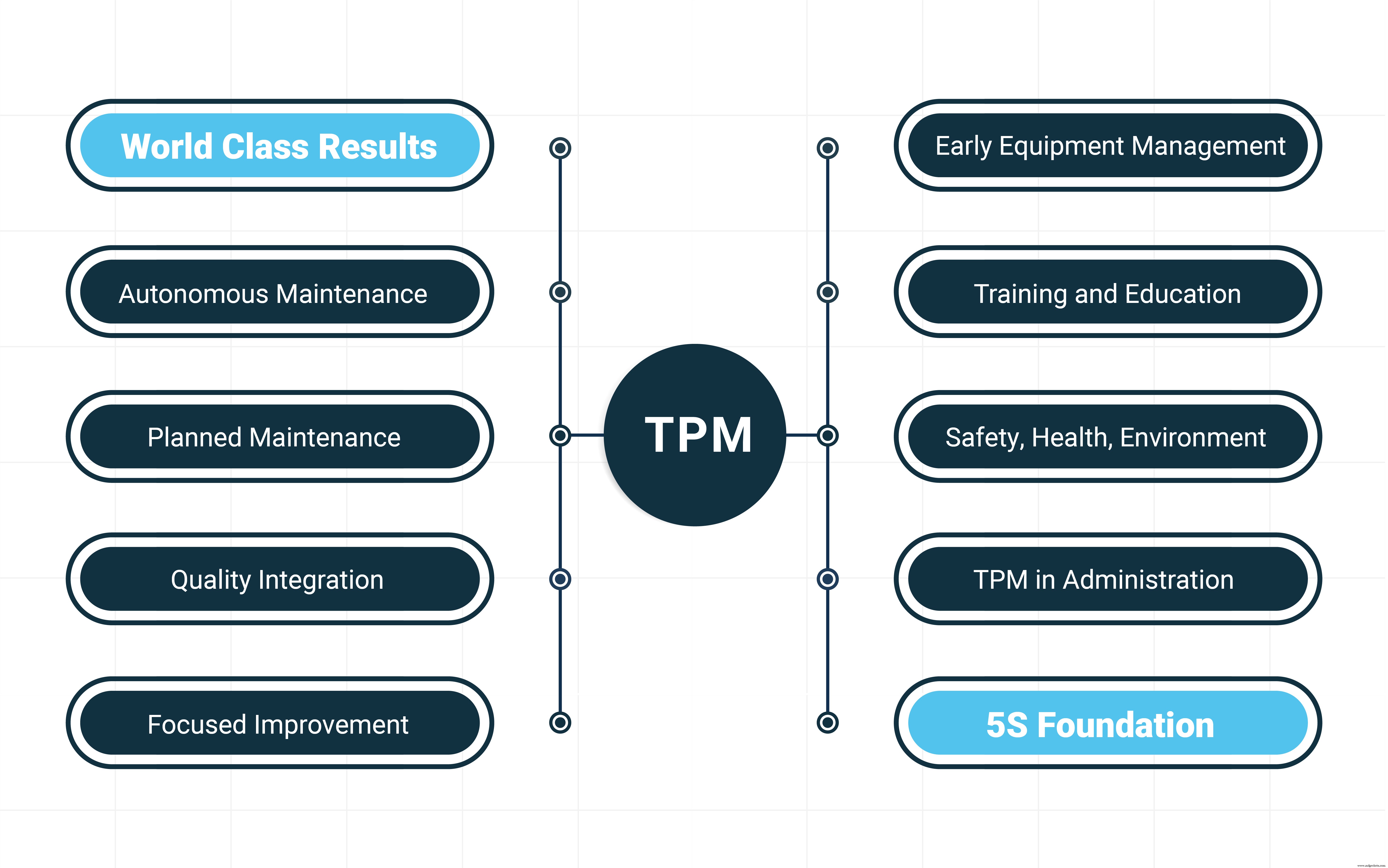

今日のトータル プロダクティブ メンテナンスは 2 つのセクションに分けることができます。最初は 5S の基盤、次に 8 つの柱です。システムが全体としてどのように機能するかを理解するには、各部分を確認する価値があります。 TPM の目標は、すべての保守部門の主な目標の一部と完全に一致します。

- ダウンタイムの短縮

- アップタイムの増加

- ストレス軽減

- 安全性の向上

5S の基礎

元の単語は日本語で、それぞれに複数の訳語がありますが、次のように表現される傾向があります:

- 並べ替え

- 整理整頓

- 輝く

- 標準化

- 維持/自己規律

それぞれを見てみましょう。それらは連続的であり、自己参照的であることに注意してください。これらは順番に実行する必要があり、後の手順では以前の手順を参照します。

並べ替え

ここでは、物事を基本的に 2 つの山に分類しています。1 つはエリアに保持するもので、もう 1 つは移動または捨てるものです。

これにより、すべてが整頓され、雑然とすると速度が低下します。部品を探すとき、周りに他の部品が少ないほど早く見つけられます。干し草の山から針を見つけるのが難しいのはなぜですか?干し草のせいです。

すべてを高速化するだけでなく、すべてをより安全にすることもできます。資産の周囲の床がきれいであれば、漏れにはるかに早く気付くでしょう。目視検査はより簡単になり、視界をさえぎるものが少なくなると、問題をより早く検出できるようになります。

順番に設定

不要なものをすべて処分したら、必要なものを整理する必要があります。ワークフローをサポートする場所にツールと材料を配置する必要があります。たとえば、ツールを使用する順序でワークベンチに配置します。いつも同じ順序で同じツールを使用していない場合は、簡単に見つけられるように配置してください。

これの大きな利点は、何かが欠けているときに非常に簡単に確認できることです。すべてのレンチが壁に沿ってサイズ順に並べられていれば、1 つなくなったときにすぐにわかります。

基本的に、このステップは「すべてのための場所、そしてすべてがその場所にある」ことに関するものです。

輝く

すべてがうまく設定されたので、それを維持するために戦う必要があります.輝きのステップは、定期的に時間をかけて掃除し、すべてが本来あるべき場所にあることを確認することです.清掃中は、工具や機械も点検して、すべてが正常に機能していることを確認する必要があります。

標準化

ここでは、正式なポリシーを作成し、最初の 3 つのステップのスケジュールを設定することで、ハードワークが時間の経過とともに元に戻されないようにするために、さらに一歩進んでいきます。たとえば、誰がどのエリアを担当するかについてポリシーを設定し、各シフトの最後の 15 分間を「輝く」ようにスケジュールすることができます。

維持/自己規律

強引なトップダウン マネジメントは、マネージャーがその日のうちに帰宅するまでうまく機能する傾向があります。 5S システムが実際に機能するためには、従業員の賛同が必要です。このステップでは、従業員がシステムの利点を理解するのに役立つトレーニング セッションを編成できます。従業員の意見を収集することもできます。従業員は、開発を支援したシステムを実装することにもっと興奮するでしょう。

基礎ができたので、8 つの柱を見てみましょう。 5S ほど相互接続されていません。他のものなしでどれでも実行でき、基本的に任意の順序で実行できます。

トータル プロダクティブ メンテナンスの 8 つの柱

TPMが屋根で5Sが土台だとすれば、土台の上に立っている柱の次の部分が屋根を支えています。

自律メンテナンス

今このフレーズを見ると、それは CMMS の人工知能と思考ロボットに関するものだと思うでしょう。しかし、このシステムは 1950 年代に正式に制定されたものであり、当時はオペレーターが機器の定期的な清掃、検査、注油の責任を負う慣行に言及していたことを思い出してください。メンテナンス部門の代わりに、オペレータは機器に関連するすべての小さな PM を担当しました。

大きな利点は、オペレーターが作業している機械に関する知識が増えることです。彼らが専門家になることを期待しているわけではないことを知っておくことが重要です。車を所有するという観点から考えると、彼らはオイルをチェックする方法を知っているでしょう(ただし、交換することはできません)、タイヤに空気を追加します.そのため、機器に問題が発生した場合、彼らはすぐにそれに気付くでしょう。また、実際の専門家である保守部門の技術者は、小さなことを処理できるため、より重要で複雑な修理に貴重な時間を費やしています。車の例えに戻ると、メカニックはシールをチェックし、アイドルを調整する必要があります。後部座席を掃除機で掃除したり、タイヤに空気を入れたりすると、彼らの時間と才能が無駄になります。あなたもお金を無駄にしています。

計画メンテナンス

これは簡単に説明できます。別名予防保守です。

利点の 1 つは、忙しい時間帯に予防保守を計画できることです。最初のシフトの途中で壊滅的な障害が発生してラインが停止する代わりに、物事が比較的静かな 2 番目と 3 番目のシフトの間で、検査と定期的な交換をすべて処理することができます。

その他:

- ダウンタイムの短縮

- アップタイムの増加

- より簡単な在庫管理

- オンデマンドの作業指示の減少

品質維持

これの大きな部分は、根本原因の分析です。問題を解決するだけでなく、その原因を突き止めて、今後問題を回避できるようにします。

通常、この種の分析を行う際に、人々が 5 つの理由について話しているのを耳にします。 5 つの理由がないことを覚えておくことが重要です。代わりに、「なぜ」を5回尋ねて、問題の根本にたどり着くという考えです。そして、ルートを見つける必要があります。そうしないと、繰り返される症状の無限のリストを下っていくのに時間を無駄にしているだけです.

たとえば、問題があなたの車が始動しないことだとしましょう。

1 つ:「なぜ車は始動しないのですか?」

答え:バッテリーが切れています。

2:「バッテリーが切れているのはなぜですか?」

答え:オルタネーターが機能していません。

3:「なぜ機能しなかったのですか?」

答え:ベルトが壊れていました。

4:「なぜベルトが切れたのですか?」

答え:耐用年数をはるかに過ぎています。

5:「オルタネーターに古いベルトが残っているのはなぜですか?」

回答:車はメーカーの推奨に従ってメンテナンスされていませんでした.

いつも5人なの?常にではない;経験則としては 5 が適切です。

焦点を絞った改善

正直なところ、これが集中的改善と呼ばれる理由がわかりません。少人数で仕事をしているからかもしれません。おそらく、それが焦点のアイデアの由来です。

ただし、それを「広範な改善」と呼ぶのは理にかなっています。チームは、企業のはしごの上下の従業員で構成できます。もう 2 つの重要な言葉は、インクリメンタルとプロアクティブです。進歩は大きな飛躍では起こりません。代わりに、小さな変更が常に行われ、確認とテストが行われます。また、チームは問題が発生する前にプロセスを改善しようとしています。

初期の設備管理

マシンを稼働させるのに最も費用がかかるのはいつですか?耐用年数の終わりに近づいていますか?費用のかかる修理が多く発生する可能性が最も高い時期であるため、これは理にかなっています。

しかし、最初は高価でもあります。設置費用はあります。次に、オペレーターのミスによる故障のコストがあります。新しいマシンは理解するのに時間がかかることを忘れないでください。また、それらを修正する方法を理解するのにも時間がかかるため、ロールアウト直後に行われる作業は少し遅くなります.時は金なりです。

初期の機器管理では、オペレーターやメンテナンス部門と協力して、修正が容易でユーザーフレンドリーなマシンを開発することで、これらのコストを先取りしようとします。アクセス パネルを配置するだけで、資産や機器の寿命を計り知れないほど節約できます。

教育とトレーニング、および管理とオフィスの TPM

時間とスペースを節約するために、これら 2 つを 1 つにまとめましょう。基本的に、ここでの考え方は、TPM の概念と実践を最前線のスタッフとフロント オフィスのスタッフの両方に広めることです。誰もが概念を知っていることを確認することで、彼らがそれらを適用する可能性が高まります.

安全衛生環境条件

これも名前だけですぐに想像できるものです。チームは協力して安全性を高め、施設全体のリスクを軽減します。機械がガードとキル スイッチでより安全になるだけでなく、オペレーターと技術者もヘルメットなどの個人用保護具でより安全になります。

これは私にとって何を意味するのでしょうか?

少しかもしれませんし、たくさんかもしれません。 TPM のメリットを最大限に活用するには、TPM のすべての側面を取り入れる必要がありますが、TPM をビュッフェ レストランと見なすこともできます。予防保守ソフトウェアに関しては、自分にとって魅力的なものを採用し、残りは気にしないでください。

たとえば、会社が次に新しい資産や設備への投資を計画している場合は、保守部門が選択プロセスで発言できるようにすることができます。または、別の例として、5S のすべてまたは一部を、スペアパーツを保管している部屋に適用することもできます。現在の状況に最適なアイデアを見つけて適用するのは、あなた次第です。

また、Total Productive Maintenance の精神を採用することもできます。これは、継続的な進歩が可能であり、さまざまな部門が協力するときに成功する可能性が最も高いという考えです。

産業技術