HDI PCB がニーズを満たすことができるかどうか、答えはここにあります!

最近では、IoT や 4G ネットワークなどの新しい技術を可能にする強力な計算能力を備えた、より洗練された電子デバイスに対する劇的な需要があります。 HDI PCB は、従来の PCB テクノロジと比較して、同じかそれ以下の面積を利用して、強力でありながら小型の電子デバイスを提供するための重要なイネーブラーの 1 つです。

この記事では、この素晴らしい PCB テクノロジについて詳しく説明します。 HDI PCB の意味と、それらの設計および製造方法を定義することから始めます。さらに、HDI PCB 材料、メーカーの選択、国際市場における HDI PCB の予測などの重要な要素について説明します。

1. HDI PCB とは?

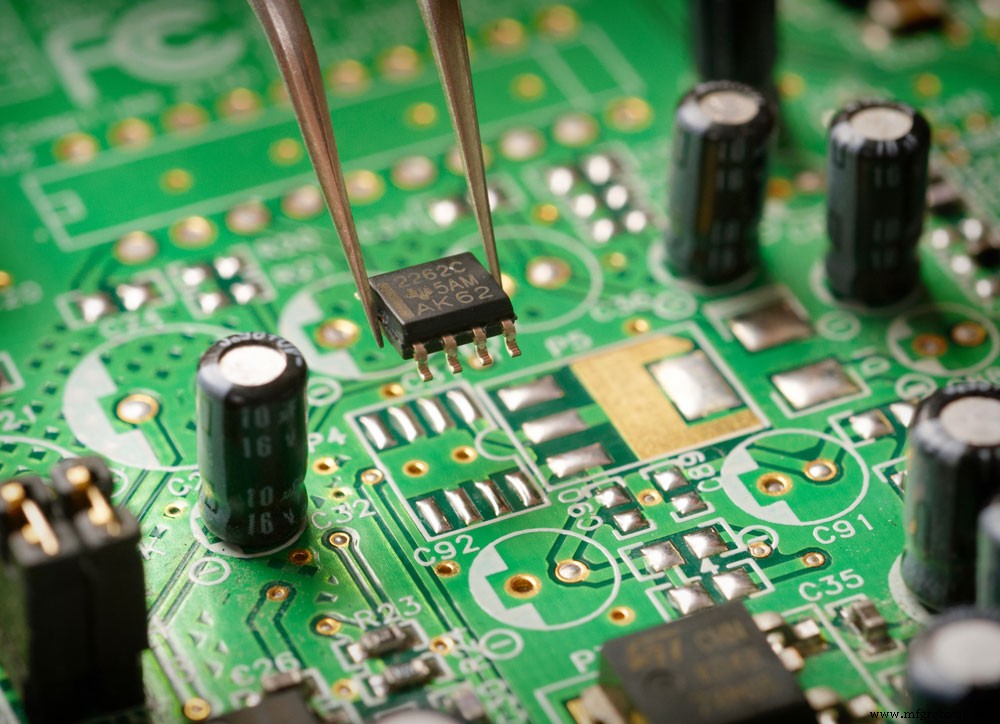

より軽く、より薄く、より小さな設計の電子デバイスは、高密度相互接続 (HDI) PCB が業界で発生し、発生するように、PCB がより高度になることを支持しました。 HDI PCB と従来の PCB の主な違いは、マイクロビア層を採用しているため、高密度を実現できることです。

各種基板相互接続の基礎作り。従来の PCB 配線方法ではこれを実現できません。 HDI では、PCB 層は、それぞれ直径が小さく、深さが 50 ~ 150 μm のマイクロビア層です。これにより、小さくて薄い HDI PCB で、機能が強化された小型電子デバイスを製造できます。

通常、これらのマイクロ ビア層は、基本的な PCB ボード (たとえば、単層または多層 PCB ボード) の上に構築します。中央ボードの両側にそのようなレイヤーを作成できます。通常、マイクロビアを介して、プライマリ ボードと他のビルドアップ レイヤーとの間の電気的接続を実装します。

マイクロ ビア パッドの寸法が小さいため、基板のサイズと重量を大幅に削減でき、電子製品全体のサイズを縮小できます。マイクロビアを使用すると、電気的性能も向上します。

HDI PCB の利点:

- 縮小サイズ

- 軽量

- 電気性能の向上

- 費用対効果

- 製造時間の短縮

- 熱伝達が少ない

- 電池寿命を延ばす効率的な電力消費

- 高い信号伝送速度と優れた信号品質を実現

2. HDI PCB 設計

市場で利用可能なパッケージング プロセス技術の大部分は、HDI プロセスに依存しています。安定した工業生産性を得るには、最小線幅/スペース 100um が必要です。当社が HDI PCB で採用しているビルドアップ技術は、レーザー穴あけ、プラズマ穴あけ、またはフォトイメージング可能な誘電体を使用してブラインド ビアを形成し、フリップチップ アレイを展開するために必要な高密度を実現します。

多くの場合、デバイスに必要なフリップ チップが 1 つまたは 2 つだけの場合、ボードの残りの部分で HDI テクノロジを十分に活用できません。 PCB デザイン ルールに関する IPC-2221A および IPC-2222 ユニバーサル スタンダードで報告されているように、スルーホール ビアのアスペクト比を少なくとも 6:1 から最大 8:1 に制限しています。

同様に、標準的な PCB 幅が 1.60 mm の場合、ドリルの直径は 0.25 mm にすることをお勧めします。これらの制約は製造に完全に適しており、WellPCB も同様に推奨しています。クラス 3 の IPC では、このような一貫性パラメーターが不可欠であることをここで言及しておくことが重要です。

信頼性の理由から、ビア パッドの寸法と穴の直径を小さくすることはできません。 IPC 2221A ユニバーサル規格で提案されているように、パッドのサイズを 0.55 ~ 0.60 mm に制限しています。

3. HDI PCB 製造プロセスの重要な鍵

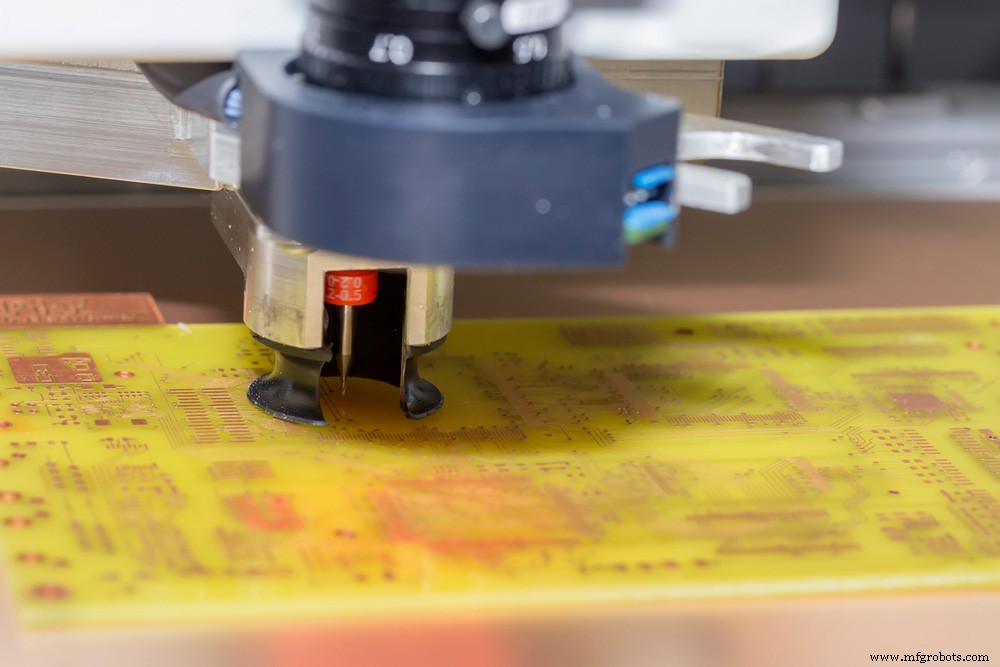

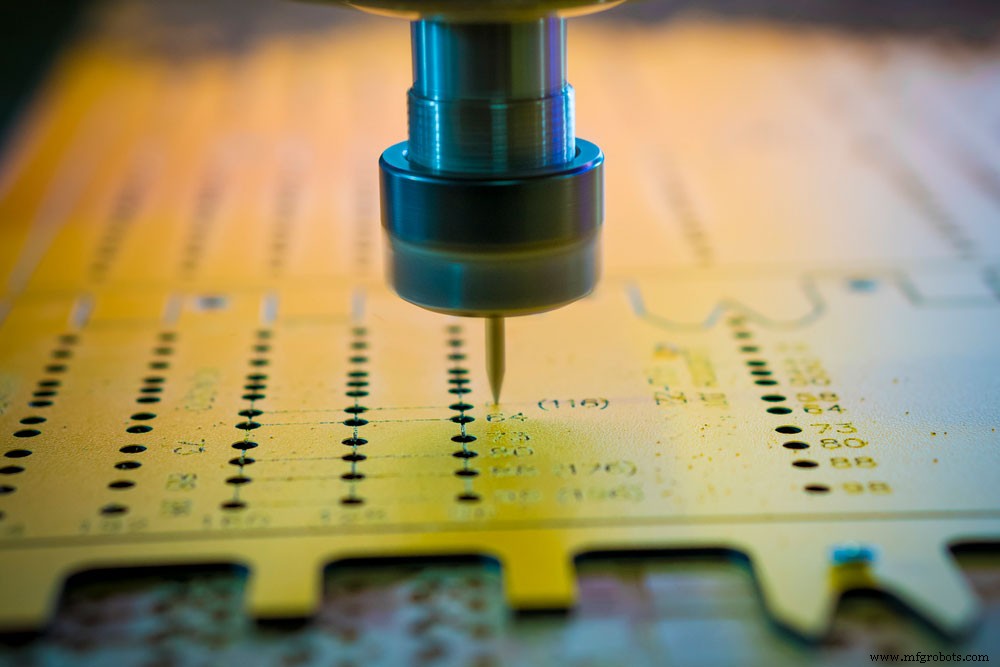

絞り

HDI PCB 製造プロセスで考慮される重要なパラメータの 1 つは、開口率です。貫通穴と止まり穴を設計する際には、この比率を考慮する必要があります。通常、旧式の機械式ドリルを使用した場合、スルーホールの開口部は約 0.15mm であり、PCB 基板の厚さと開口率の比率は少なくとも 8:1 になります。ただし、レーザー穴あけ機を使用する場合は、レーザー穴の口径を 3 ~ 6 mm に設定し、口径比を最大 1:1 にすることをお勧めします。

スタック

通常、温度や圧力など、さまざまな要因が積み上げプロセス中に PCB ボードに影響を与えます。積層プロセスからの出力基板が対称的でない場合、つまり応力が基板上で不均等に分散されると、片側に反りが発生し、基板の歩留まりが低下します。その結果、設計者は、非対称のスタッキング プロセス設計と穴の不均等な分布を考慮する必要があります。

プロセス フロー

HDI PCB と通常の PCB の間のプロセス フローに関して、多くの類似点を見つけることができます。たとえば、6 層 2 スタックの HDI PCB のプロセス フローは、ドリル穴のシーケンスを除いて、通常の PCB と同じです。レーザー穴あけプロセスでは、PCB HDI ボードに高温で止まり穴を形成し、穴の壁を焼きます。 2 層の HDI PCB の場合、専門的にブラインド ホールをメッキして埋めるため、プロセスに費用がかかります。

4. HDI PCB に適した材料を選択する方法

PCB で使用するより薄い材料は最終製品です。材料が重要な要素を持つ可能性があるからです。製品の必要な最終仕様に基づいて、HDI PCB 製造でさまざまな材料を処理できます。

私たちが使用する必要な材料は、FR4、金属、グラスファイバーであり、それぞれが作りたい製品の種類によって異なります。 HDI PCB 表面仕上げには、ENIG、HASL、浸漬スズ、浸漬銀、および金から選択できます。その滑らかさと柔軟なはんだ付け性のために、ENIG をお勧めします。

5. HDI PCB メーカーに求めるもの

高品質で複雑なボードを構築するためのすべてのニーズを満たすことができる HDI PCB メーカーを選択することが不可欠です。 HDI PCB の構築は複雑なプロセスです。高品質の製品を提供することを約束する高度な多層技術を備えたメーカーを常に探してください。

WellPCB は、HDI PCB の製造において競争上の優位性を提供します。 HDI PCB の迅速で信頼性の高い見積もりを迅速に提供します。長年の評判を持つ経験豊富な HDI PCB メーカーとして、設計段階からプロセスの最終段階に至るまで、革新的な提案を提供します。 WellPCB では、当社のエンジニアリング チームが、欠陥を最小限に抑えた高品質の PCB を備えた優れた最終製品を提供することに取り組んでいます。当社の PCB 製造サービスの詳細をご覧ください。

6.世界の HDI PCB 市場予測

PCB メーカーは数年間、HDI PCB に多大な努力を払ってきました。HDI PCB の市場価値は 2017 年に 95 億ドルと報告されています。専門家は、CAGR 11% で 2025 年までに 220 億に達すると予想しています。

スマートフォンの登場や携帯機器の小型化に伴い、半導体デバイスはピン数を増やしながら小型化を進めています。 2020 年の製造年までに、高速 I/O 端子のピン配置の数は、フリップチップあたり 4,000 を超えるピン配置になるため、アレイ領域で超微細ピッチが必要になります。ただし、ほとんどの中国の PCB サプライヤーは、ITRI によって定義されたパッケージング ロードマップを提供します。自分で貨物運送業者に連絡してください。

これらのピン配置数は、IC の傾向がムーアの法則に従い続けるにつれてさらに増加します。ピッチ サイズ要件のこのような進歩を考慮すると、このようなチップのパッケージングは、コストと製品性能の面で課題となります。

現在、市場で最も利用可能なパッケージング プロセス技術は HDI プロセスに依存しており、安定した製造歩留まりのために 100um の最小線幅/スペースが保証されています。

結論

基板または PCB の相互接続密度を高める最も一般的な方法は、金属層の数を増やし、誘電体材料とメタライゼーションの両方の合計厚さを制御して、最終製品のサイズを小さくすることです。 HDI PCB は、小さいサイズの PCB に実装する必要がある複雑な回路に最適です。

産業技術

- あなたの会社が必要とするクラウドエキスパートになる

- 運用品質の飛躍的向上–ELITE無料トライアルはこちら

- 2021年にB2Bと産業バイヤーのニーズを満たす方法

- 倉庫にあるCOVID-19?恐れることはありません—ロボットはここにいます

- 顧客の声の力:顧客のニーズに接続し、ビジネスを拡大する

- 加工操作を改善するための最良の方法は何ですか?

- 産業用リモコン:あなたの会社が必要とする重要な要素

- 協働ロボットの修理が必要な兆候は何ですか?

- メーカー:メール マーケティング戦略を強化するための 10 のヒント

- 応急処置:会社が必要とするトレーニングと消耗品

- PCB アセンブリ プロセスに含まれるステップは何ですか?