製品製造情報 (PMI) とは?

製品製造情報 (PMI) は、デジタル検査レポートにとって重要です。 PMI は、3D CAD ファイルに含まれる非ジオメトリ データです。エンジニアリング データや製造データを伝達するために 2D 図面やデジタル ドキュメントに頼るのではなく、すべてを元の CAD ファイルに埋め込むことができます。デジタル検査を実施するためにお客様から必要なものは、設計の最も重要な機能を特定し、それらの寸法の公差を指定する適切な PMI データだけです。

PMI は、デジタル スレッドを製造から検査までずっと拡張するのに役立ちますが、品質検査レポートを超えた大きな影響があります。 ASME の Digital Product Definition Data Practices で概説されているように、製造業界全体が、製品の設計から製造までのプロセスを自動化およびデジタル化するための標準化されたアプローチに向かっています。

デジタル製造技術とより強力なソフトウェアの継続的な採用により、モデルベースの定義 (MBD) の必要性が高まり、設計、生産、および検査の間のリンクが強化されます。

| プロトラブズでのデジタル検査 |

|---|

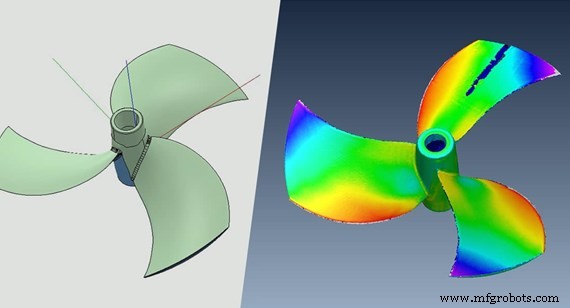

| デジタル検査報告書は、品質文書要件をサポートする費用対効果の高い迅速な方法です。それは、部品の 360 度ビューを作成する、計測ラボ内にある最先端の 3D スキャナーから始まります。スキャンは、顧客が指定した最大 12 個の重要な寸法を分析します。これには、平面間、ID/OD、および穴の位置が含まれます。 デジタル検査レポートにはカラー マップも含まれているため、寸法の差異を簡単に特定し、最も重要な機能が指定された許容範囲内に収まっていることを確認できます。この完全に自動化されたデジタル プロセスは、時間と費用を節約し、初回物品検査 (FAI) の要件を満たすことができます。現在、プロトラブズでのすべてのオンデマンド製造オーダーは、デジタル検査レポートの対象となっています。 |

デジタル検査レポートに含まれるカラー マップは、スキャンを CAD モデルと直接比較することにより、寸法の差異の特定を簡素化します。

デジタル検査レポートに含まれるカラー マップは、スキャンを CAD モデルと直接比較することにより、寸法の差異の特定を簡素化します。 材料仕様、公差、検査要件などの情報が CAD ファイルに含まれているため、製造エラーと生産時間を削減できます。

MBD と図面ベースの定義との比較は、Solidworks のこのブログ投稿で提供されています。この記事では、米国国立標準技術研究所 (NIST) が実施した調査から得られたいくつかの調査結果を共有しています。モデルベースのアプローチは、設計、製造、および検査に費やされる時間を最大 80% 節約しただけでなく、モデルベースのサプライヤは、約 8 か月かかった図面ベースのサプライヤと比較して、5 週間で部品を納品しました。 MBD を使用すると、設計を明確にするためにやり取りする必要がなくなります。さらに、図面の曖昧さが、不要な貫通穴などの品質問題につながりました。

プロトラブズでは、デジタル検査は MBD の氷山の一角にすぎないと考えています。射出成形、CNC 機械加工、3D 印刷をデジタル化したのと同じように、PMI データにより、別のレベルの自動化と製造効率が実現します。

PMI を CAD モデルに組み込む方法について詳しく知りたい場合は、これらのビデオをご覧ください。

産業技術