ソーダボトル

背景

今日一般的なソーダボトルは、丈夫で軽量なプラスチックであるポリエチレンテレフタレート(PET)でできています。 PETは、ポリエステルファブリック、ケーブルラップ、フィルム、変圧器の絶縁体、発電機の部品、パッケージなど、多くの製品の製造に使用されています。これは、人気のある清涼飲料ボトルを含め、すべてのパッケージの6.4%、すべてのプラスチック容器の14%を占めています。販売されたものの43%を占める、PETは最も広く使用されている清涼飲料容器です。 2番目に近いアルミニウムは34%ですが、ボトルの100%であったガラスは、現在販売されているもののほんのわずかな割合です。

プラスチックは、1800年代に、分子の鎖を持つことを特徴とする天然物質から最初に作られました。これらの物質が実験室で他の化学物質と組み合わされると、それらはプラスチックの性質の生成物を形成しました。初期のプラスチックは革新的な発明として歓迎されましたが、可燃性や脆性などの問題を抱えていました。 PETが属するプラスチックのグループであるポリエステルは、1833年に最初に開発されましたが、これらは主に液体ワニスに使用されていました。

以前のプラスチックを大幅に改良した純粋な合成プラスチックが1900年代初頭に登場しましたが、それでも用途は限られていました。実験は続けられ、次の数十年にわたって作成された何百もの新しいプラスチックのほとんどが商業的に失敗しました。 PETは1941年に開発されましたが、プラスチックのソーダボトルが現実のものとなったのは1970年代初頭まででした。有名な画家N.C.Wyethの息子でDuPontCorporationのエンジニアであるNathanielC。Wyethは、多くの実験を経て、ようやく使用可能なボトルを開発しました。

ワイスの重要な発見は、ペットボトルを作るブロー成形技術を改善する方法でした。ブロー成形は古くからあり、ガラス製造技術で約2000年使用されてきました。ブロー成形によるペットボトルの製造は、1940年頃に適切なプラスチックが開発されるまで実現しませんでしたが、壁の厚さが一定せず、ボトルネックが不規則で、完成品のトリミングが困難なため、これらのボトルの生産は制限されていました。 1973年にワイスが発明したストレッチブロー成形は、これらの問題を解決し、強く、軽量で、柔軟性のあるボトルを生み出しました。

1991年に米国で80億本以上が製造されたPETソーダボトルの圧倒的な成功により、廃棄の問題が発生しましたが、ボトルのリサイクルが増えており、メーカーはリサイクルPETの新しい使用方法を模索しています。

原材料

PETはポリマーであり、分子量の大きい繰り返し有機分子の鎖からなる物質です。ほとんどのプラスチックと同様に、PETは最終的に石油炭化水素に由来します。テレフタル酸(C 8 H 6 0 4 )およびエチレングリコール(C 2 H 6 0 2 )。

テレフタル酸は、パラキシレン(C 8 )の酸化によって生成される酸です。 H 10 )、芳香族炭化水素、空気または硝酸のみを使用。パラキシレンは、コールタールと石油から分別蒸留を使用して生成されます。これは、化合物のさまざまな沸点を利用して、プロセスのさまざまな時点で化合物を「脱落」させるプロセスです。

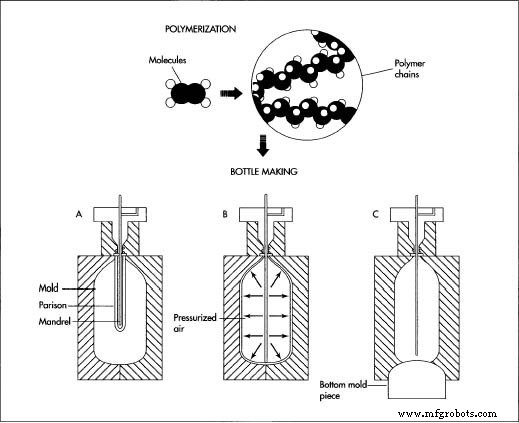

プラスチックソーダボトルの製造では、プラスチック(ポリエチレンテレフタレート(PET))が最初に重合されます。分子のストリング。プラスチックが準備されると、ストレッチブロー成形が行われます。この工程では、PETの長いチューブ(パリソン)を型に入れ、鋼棒(マンドレル)を挿入します。次に、高圧空気がマンドレルを通り抜け、パリソンを型の壁に押し付けます。別のボトムピースを型に挿入して、平らな面に立つことができるようにボトルを成形します。

プラスチックソーダボトルの製造では、プラスチック(ポリエチレンテレフタレート(PET))が最初に重合されます。分子のストリング。プラスチックが準備されると、ストレッチブロー成形が行われます。この工程では、PETの長いチューブ(パリソン)を型に入れ、鋼棒(マンドレル)を挿入します。次に、高圧空気がマンドレルを通り抜け、パリソンを型の壁に押し付けます。別のボトムピースを型に挿入して、平らな面に立つことができるようにボトルを成形します。

エチレングリコールはエチレンに由来します(C 2 H 4 )エチレンオキシドを介して間接的に(C 2 H 4 0)、不凍液にも含まれる物質。エチレンは、石油および天然ガスに存在するガス状炭化水素ですが、通常、エタンまたはエタン-プロパン混合物を加熱することによって工業的に誘導されます。

製造

プロセス

重合

- 1ボトルを製造する前に、PET自体を製造または重合する必要があります。重合では、小さな分子が結合して大きな物質を形成します。 PETを作成するには、最初にテレフタル酸をメタノールと組み合わせます(CH 3 ああ)。この反応により、テレフタル酸ジメチルと水が生成されます。次に、テレフタル酸ジメチルを華氏305度(摂氏150度)で過剰のエチレングリコールと組み合わせて、別の物質であるテレフタル酸ビス2-ヒドロキシエチルとメタノールを生成します。

- 2重合の最終段階には、ビス2-ヒドロキシエチルテレフタレートの縮合重合が含まれます。このプロセスでは、別の分子が放出されるか、「脱落」する間にポリマーが形成されます。ビス2-ヒドロキシエチルテレフタレートの縮合重合は、華氏530度(摂氏275度)の真空中で行われ、PETとエチレングリコールの鎖が生成されます(上記のステップ#1を参照)。後者の物質は重合中に継続的に除去され、より多くのPETを製造するために使用されます。 PET混合物が必要な粘度(厚さ)に達した後、劣化や変色を防ぐために冷却されます。後で、さまざまな用途のために再加熱することができます。

ボトル作り

- 3つのPET飲料ボトルは、ストレッチブロー成形と呼ばれるプロセスを使用して製造されます。 (配向ブロー成形とも呼ばれます)。 まず、PETペレットを射出成形し、加熱して型に入れ、パリソンと呼ばれる薄い壁のプラスチックチューブに入れます。 その後、パリソンは冷却され、適切な長さにカットされます。

- 4次に、パリソンチューブを再加熱し、ソーダボトルのような形をした、スクリュートップを備えた別の型に入れます。鋼棒(マンドレル)がパリソンに滑り込ませます。次に、高圧空気がマンドレルを通り抜けてパリソンを満たし、金型の内壁に押し付けます。空気の圧力により、プラスチックは半径方向(「外」)と軸方向(「下」)の両方に伸びます。高温と所望の方向への伸長の組み合わせにより、分子は分極し、整列し、本質的に結晶化して、優れた強度のボトルを生成します。手順全体を迅速に行う必要があり、プラスチックを壁にしっかりと押し付ける必要があります。そうしないと、ボトルの形状が崩れます。ボトルの底を適切な凹面形状にするために(直立できるように)、ブロープロセス中に別の底部が金型に取り付けられます。

- 5次に、金型を冷却する必要があります。さまざまな冷却方法が使用されます。パイプ内の水が金型の周りを流れたり、液体二酸化炭素、高圧の湿った空気、または室内の空気がボトルに吹き込まれてボトルをより直接的に冷却したりする場合があります。クリープ(流れ)が発生する前にボトルをセットするために、手順は迅速に行われることが好ましい。

- 6次に、ボトルを型から取り外します。大量生産では、小さなボトルは、分離されてトリミングされた一連の取り付けられたボトルに連続的に形成されます。他のトリミングは、プラスチックが型の亀裂から漏れた場所で行う必要があります(ワッフルメーカーで絞ったときのパンケーキバッターのように)。この方法でプラスチックの10〜25%が失われますが、再利用できます。

- 7一部の清涼飲料メーカーは独自のボトルを製造していますが、通常、完成したボトルは専門メーカーからトラックで清涼飲料会社に送られます。プラスチックは軽いので輸送費が安いです。蓋やラベルなどの付属品は別売りです。ペットボトルメーカーは、清涼飲料会社から供給されたラベルをボトルに貼ってから出荷する場合があります。

品質管理

重合は微妙な反応であり、条件が設定されてプロセスが開始されると、調整が困難になります。反応中に生成されたすべての分子は、副作用や不純物である可能性があり、最終製品に残ります。反応が進行すると、途中で停止して不純物を除去することは不可能であり、反応が完了したときに不要な生成物を除去することも困難で費用がかかります。ポリマーの精製は費用のかかるプロセスであり、品質を判断するのは困難です。重合プロセスの変動により、通常の制御テストでは検出できない変化が生じる可能性があります。

テレフタル酸とエチレングリコールの重合により、ジエチレングリコールとアセトアルデヒドの2つの不純物が生成される可能性があります。ジエチレングリコールの量は最小限に抑えられているため、PETの最終的な特性は影響を受けません。ボトルの製造中だけでなく、重合中にも生成されるアセトアルデヒドは、それが十分な量で発生すると、ソフトドリンクに面白い味を与えます。ポリマーを短時間熱にさらす最適な射出成形技術を使用することにより、非常に低濃度のアセトアルデヒドが現れ、飲料の味に影響を与えません。

飲料ボトルに最適なPETの特定の特性についてテストが行われます。プラスチックについては、長年にわたって数多くの基準とテストが開発されてきました。たとえば、PETは通常の状態では飛散防止でなければならないため、ボトルは特定の高さから落下させ、特定の力で叩くという耐衝撃性テストを受けます。また、ボトルはその形状を保持し、積み重ねられている間も圧力に耐える必要があるため、クリープに対する耐性は、圧力下での変形をテストすることによって測定されます。さらに、清涼飲料には二酸化炭素が含まれています。それが彼らに彼らの気まぐれを与えるものです。二酸化炭素がボトルのプラスチックの壁から逃げることができれば、購入したほとんどの飲料はすでに平らになっているでしょう。したがって、二酸化炭素に対するボトルの透過性がテストされます。その透明度と光沢さえテストされます。すべてのテストは、サイズ、形状、およびその他の要因の一貫性を目指しています。

リサイクル

毎年生産される数十億本のペットボトルが廃棄され、深刻な環境問題を引き起こしています。主にリサイクルの分野で、廃棄物の流れを食い止めるための措置がすでに講じられています。リサイクルセンターではアルミニウムだけがPETよりも高い価格を取得しているため、回収率が1〜2%の場合、PETは最も広くリサイクルされているプラスチックです。リサイクルされたPETボトルから作られた製品には、カーペット、コンクリート、が含まれます。 断熱材、および自動車 部品。それでも、リサイクルPETを使用した最初のPETソーダボトルが登場したのは1991年のことでした。 25%のリサイクルPETで構成されたこのボトルは、ノースカロライナ州で使用するためにCoca-ColaとHoechst CelaneseCorporationによって導入されました。 1992年までに、このボトルは他の14の州で使用され、他のメーカー(Constar International Inc.と提携しているPepsiなど)も同様のボトルを製造していました。

他のプラスチックに比べてPETのリサイクル率は高いものの、多くの企業や関係者はそれをさらに高くしたいと考えています。現在の計画では、PETの焼却を検討する予定です。この焼却では、適切に行われた場合、完全燃焼の生成物は単に二酸化炭素と水であると主張されています。州および連邦政府の現在の目標は、PETの25〜50%をリサイクルし、PETのリサイクルを米国の人口の半分が利用できるようにし、4000のカーブサイドリサイクルプログラムを近い将来に実施することです。 1990年、全米プラスチック容器回収協会によると、PETのカーブサイドプログラムは577件ありました。

製造プロセス