鋼の冷間圧延

鋼の冷間圧延

鋼の冷間圧延の主な目的は、熱間圧延鋼帯の厚さ(通常は1.5mmから5mmの範囲)を、通常では不可能な薄い厚さ(通常は0.12mmから2.5mmの範囲)に減らすことです。ホットストリップミルでの熱間圧延中に達成されます。厚さの減少に加えて、冷間圧延は、鋼の表面仕上げを改善し、厚さ公差を改善し、さまざまな「テンパー」を提供し、物理的特性を改善し、表面コーティング用のストリップを準備するために行われます。

冷間圧延は、冷間圧延されたシートをはるかに改善された製品にします。冷間圧延鋼製品は、厚さ、形状、幅、表面仕上げ、および高度に設計されたエンドユーザーアプリケーションのニーズを補完するその他の特別な品質機能を適切に制御します。さまざまなエンドユーザーの要件を満たすために、冷間圧延シートは、高い成形性、深い延伸性、高強度、高い耐へこみ性、優れた磁気特性、溶接性、エナメル性、塗装性などの特定の属性を提供するように冶金学的に設計されています。

熱間圧延鋼帯の冷間圧延は、通常、室温で再結晶温度以下で行われます。冷間圧延プロセスでは、通常、圧延前に熱間圧延されたストリップに熱は加えられません。ただし、圧延されるストリップの接触面での摩擦エネルギーは熱に変換されます。この熱により、急速断熱プロセスで圧延されるストリップの温度が50℃から約250℃のレベルまで上昇する可能性があります。

冷間圧延プロセス中の厚さの減少は、転位の動きによって発生する塑性変形によるものです。これらの転位の蓄積により、鋼は硬化します。これにより、強度とひずみ硬化が最大20%向上します。これらの転位は冷間圧延鋼の延性を低下させ、成形作業には役に立たなくなります。延性を回復するために、冷間圧延鋼は、冷間圧延のプロセス中に微細構造内に蓄積された応力を緩和するために焼鈍プロセスを受ける必要があります。

熱間圧延ストリップの厚さは、最終的な冷間圧延および焼きなましされた製品の特性が冷間還元のパーセントによって影響を受けるという点で重要です。これは、各熱間圧延コイルの厚さを注意深く制御して、冷間圧延機に特定の厚さを提供し、適切なパーセント冷間低減を達成することを意味します。とりわけ、冷間圧下率は、焼きなまし後の製品の成形挙動に影響を与えます

冷間圧延深絞り品質により、深絞り品質と深絞りに加えて高品質の鋼が製造され、川下産業の自動車用途の深絞り要件を満たします。

普通炭素鋼の冷間圧延には、次の4つのステップが含まれます。

- 酸洗い–このステップでは、熱間圧延鋼帯の表面に形成されたスケールが除去されます。これは、その非除去が冷間圧延中の鋼のさらなる処理にいくつかの悪影響を与えるためです。この手順については、リンクhttp://www.ispatguru.com/pickling-of-scale-formed-on-hot-rolled-strip-of-carbon-steel/ の別の記事で詳しく説明されています。

- 酸洗いストリップの冷間圧延–熱間圧延鋼ストリップの厚さを薄くするために行われます

- 焼きなまし–冷間圧延後、冷間圧延されたストリップの焼きなましは、冷間圧延のプロセス中に微細構造内に蓄積された応力を緩和するために行われます。この手順については、リンクhttp://www.ispatguru.com/annealing-of-cold-rolled-steel/ の別の記事で詳しく説明されています。

- 焼きなましストリップのテンパーローリングまたはスキンパスローリング–必要な機械的特性、形状、表面粗さ、および冷間圧延ストリップの仕上げを行うために行われます。

漬物の冷間圧延

ピクルス熱間圧延ストリップの冷間圧延は、ピクルス熱間圧延コイルを巻き戻すための入口端リールと冷間圧延ストリップを巻くための出口端リールを有する圧延機を通して鋼ストリップを処理することによって達成される。その間に、冷間還元を実行するための1つ以上(通常は最大6つの番号)の圧延機スタンドがあります。各ミルスタンドには、ストリップに高い圧縮応力を与えるために巨大なモーターによって動力を供給される垂直に積み重ねられたロールがあります。ミルスタンドは、高さ2、高さ4、または高さ6にすることができます。 4ハイスタンドは、他の2つのタイプよりも最大の利点があるため、より広く使用されています。

通常、1つまたは2つのスタンドの冷間圧延機は反転ミルです。反転ミルとは、鋼が一方の側から圧延機に入り、もう一方の側を通過してから、再びミルを通過する場所です。ミルを通過するたびに、ロールの動きの方向が逆になります。逆転ミルのこの操作では、ピクルスにされたストリップは、シングルまたはツースタンドミルの両側のマンドレルの間を行き来します。ストリップは、最終的に必要な厚さに達するまで、パスごとに厚さが薄くなります。

マルチスタンドミル(通常は3〜6スタンド)は通常、連続タンデムミルです。熱間圧延された酸洗いストリップは、入口エンドリールからタンデム冷間圧延機に供給され、ストリップが最後のスタンドを出るときに最終的な所望の厚さを達成するために、各スタンドで事前設定されたパーセンテージだけ厚さが徐々に減少します。最後のスタンドの後、ストリップはコイラーで巻き戻されます。

高合金鋼およびステンレス鋼の圧延には、ZミルまたはSendzimirミルが使用されます。これは、ピラミッド型の多数のロール(6〜20個)でバックアップされた、通常は約50mmの非常に小さい直径のワークロールで動作します。スタック。このロール設定により、ワークロールに非常に大きな力を加えながら、ワークロールが極端に曲がらないようにすることができます。ゼンジミアミルの巻き取りロールは、コイルがミルを通過するときにコイルにも張力をかけます。高圧と張力の組み合わせにより、ミルは材料を薄く平らに圧延することができます。

冷間圧延機での熱間圧延ストリップの典型的な減少は、50%から90%の範囲である可能性があります。各スタンドまたはパスの削減は、各パスの最大削減を大幅に下回ることなく、均一に分散されます。通常、平坦度、ゲージ、表面仕上げをより適切に制御できるように、最後のパスで最も低いパーセンテージの削減が行われます。

冷間圧延は、ローラー内の圧縮によってストリップの厚さを減らします。入力側では、ロールのドライブに対応するエネルギー供給が必要です。加えられるロール力が高いため、ストリップは成形熱によって最大250℃のレベルまで加熱されます。ロールとロールされたストリップを冷却するために、オイル、水、またはエマルジョンによって潤滑および冷却されます。ローリングオイルの例としては、脂肪油、鉱油、パーム油があります。水を含まない圧延油は、300℃を超える引火点を持つ必要があります。潤滑の主な理由は、ロール力とロールモーメントの減少、工具摩耗の減少、およびストリップ表面の強化です。

最新のコールドタンデム圧延機は、最大2500 m / minの圧延速度で、ピクルスにした熱間圧延ストリップを最小厚さ0.12mmまで圧延することができます。連続タンデムミルは、年間最大250万トンの容量を持つことができます。

最新の冷間圧延連続タンデムミルは通常、次の機能を備えています。

- 一定のロール圧力および/または一定のロール位置を維持するための油圧スクリューダウンシステム。

- コンピューター化された油圧自動ゲージ制御(HAGC)システム。システムは、速度に関係なく、すべてのコイルの長さ全体にわたって自動的かつ一貫して非常に厳しい許容誤差を維持します。

- 連続可変クラウン(CVC)システムと強化されたシフトシステム

- エッジドロップ制御システム

- オンラインストリップ測定および検査システム

- ストリップ上の残留油の量を最小限に抑えるために、最後のスタンドの後にストリップシステムを乾燥させます

冷間圧延後、ストリップは非常に冷間加工され、ほとんどの用途にはあまり役立ちません。鋼を柔らかくし、より成形しやすくするために、焼きなましする必要があります。

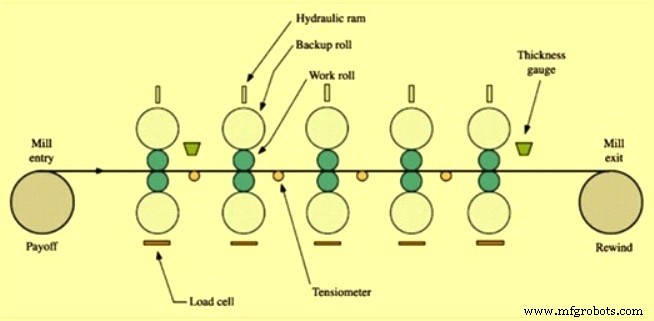

5スタンドタンデム冷間圧延機の典型的な概略図を図1に示します。

図15スタンドタンデム冷間圧延機の典型的な概略図

焼きなましストリップのテンパーローリングまたはスキンパスローリング

焼鈍炉から取り出された後の冷間圧延コイルは、それらの完全に柔らかい状態にあり、したがって、スキンパスミルでスキンパスローリングまたはテンパーローリングを受ける。これは冷間圧延鋼板の制御された光還元を含み、以下の理由により実行されます。

- ストリップの平坦度は、さらに処理を行う組織にとって重要な特性です。これは、平坦度の値が良好であるため、プラントや設備を問題なく操作できるためです。スキンパスにより、鋼板の平坦度が向上します。

- 鋼の伸びを最小限に抑えるため

- 負担を最小限に抑えるため

- スキンパスにより、リューダース帯と呼ばれる非定常降伏点範囲が定義された降伏点に変換されます。これは、深絞り加工中の流動挙動を改善し、不要な応力線を防ぐのに役立ちます。

- 目的の鋼の表面テクスチャを取得する。ストリップ表面の望ましい粗さを設定すると、深絞りプロセスの歩留まりが向上するだけでなく、塗料の接着性も向上します。

- 必要な機械的特性を得るには

- 鋼のゲージの不一致を修正するには

テンパーローリングは、通常0.25%から1.0%の範囲で、少量の冷間還元をもたらします。テンパーローリングにより、表面が滑らかになり、降伏点現象(後続の操作での過度の伸びやしわ)が排除されます。これにより、鋼はさらに成形および延伸操作のためにより延性が高くなります。気性圧延後、冷間圧延シートに防錆油を塗布します。

シングルスキンパスミルは独立した圧延設備であり、通常はバッチ焼鈍段階に従い、非常に柔軟に実装できます。このミルは、ハードストリップとウルトラマイルドストリップの両方を処理できます。また、冷間圧延鋼帯に最適な仕上げを提供します。

特殊なケースは、DCR圧延機またはDCRテンパーミルとして知られているものによって表されます。 DCRは「ダブルコールドリダクション」の略です。この2つのスタンド機能は、最初のスタンドでの厚みの減少と2番目のスタンドで通過するスキンを組み合わせたものです。両方のスタンドをスキンパスに使用することも可能です。この場合、定義された降伏点などの鋼の特性が最初のスタンドで設定され、2番目のスタンドで目的の表面特性がストリップに転送されます。

スキンパスミルは、連続焼鈍ラインの出口セクションに直接一列に設置することもできます。ストリップはプロセスラインで完成させることができ、コイルの取り扱いにかかる労力と費用が大幅に削減されるため、これにはいくつかの利点があります。

冷間圧延ストリップは、冷間加工の量に応じて、スキンロール、クォーターハード、ハーフハード、フルハードなどのさまざまな条件で製造できます。この冷間加工(硬度)はしばしばテンパーと呼ばれますが、これは熱処理テンパーとは関係ありません。

クォーターハードシートは、破砕することなく、それ自体で(圧延方向に垂直に)曲げることができます。ハーフハードシートは90度曲げることができ、フルハードシートは45度曲げることができます。したがって、これらの材料は、破壊することなく、大量の曲げや変形を伴うアプリケーションで使用できます。

製造プロセス