AC電気アーク炉の設計上の特徴

AC電気アーク炉の設計機能

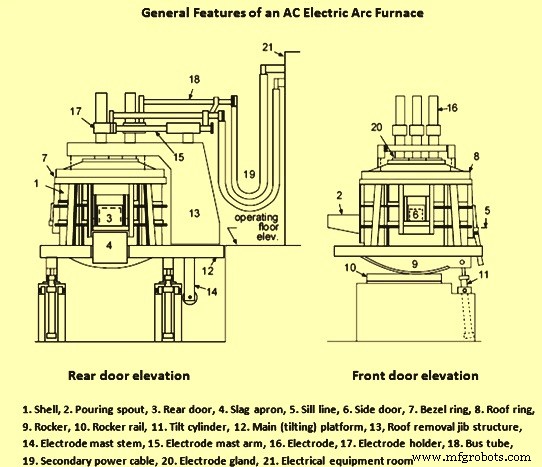

製鋼に使用される電気アーク炉(EAF)は、充電材料に大電流および低電圧の電気エネルギーを印加し、それによってそれらを溶融および精製します。 EAFは、電極が炉に入る格納式の屋根で覆われた耐火物で裏打ちされた容器で構成されるバッチ炉です。典型的なAC電気アーク炉の一般的な特徴を図1に示します。

図1AC電気アーク炉の一般的な機能

EAFは大きなお椀型の本体と皿型の炉床を備えています。シェルの内側には耐火物の裏地が付いています。炉の反応室は、屋根リングで保持された耐火レンガで作られた取り外し可能な屋根で上から覆われています。三相交流(AC)が供給され、フレキシブルケーブルと水冷銅管で接続された3つのグラファイト電極があります。

近年、電気アーク炉の設計は大きく変化しています。炉の運転における電源オフ時間を最小限に抑えるために、炉を大きくし、炉への電力入力率を高め、炉の移動速度を上げることに重点が置かれています。

EAFを備えた現代の鉄鋼溶解店は通常中二階炉の設置を採用しています。このタイプの設置では、炉は製造現場の上のレベルにあります。炉は、いくつかの異なる構成をとることができるプラットフォームでサポートされています。ハーフプラットフォーム構成では、電極カラムサポートとルーフリフティングガントリーは、操作中およびタッピング中に傾斜可能なプラットフォームにヒンジで固定されます。炉に装入するとき、アセンブリ全体が持ち上げられ、回転します。この設計により、最短の電極アーム構成が可能になります。完全なプラットフォーム設計では、電極柱サポートとルーフリフティングアセンブリがプラットフォームで完全にサポートされます

EAFのさまざまなコンポーネントは、(i)スクラップおよび溶鋼を収容するための炉構造、(ii)炉とその主要構造部品の移動を可能にするコンポーネント、(iii)供給をサポートするコンポーネントの機能グループに分類されます。 EAFへの電力、および(iv)炉またはその周辺に存在する可能性のある補助プロセス装置。

炉の構造

EAFは円筒形です。その底は球形の底皿で構成されています。この上にあるシェルは円筒形で、炉の屋根は平らな球体です。炉の底は、歯車付きの歯を備えた湾曲したセグメントを持つクレードルアーム上にあります。このセグメントはレール上にあります。傾斜シリンダーが伸ばされると、炉は前方に揺れ動き、炉を叩きます。炉からスラグを除去するために、炉を後方に傾け、傾斜シリンダーを完全に収縮させます。

最近のEAFはスプリットシェル構造です。この構造では、炉のシェルの上部をすばやく切り離して、下部から取り外すことができます。これにより、トップシェルからの交換中のダウンタイムが大幅に最小限に抑えられます。上部シェルを取り外すと、炉の下部もかなり迅速に交換できます。

スラグラインの上の炉の側壁は通常、水冷パネルで構成されています。これらのパネルは、それらを支える水冷ケージに掛けられています。水冷パネルは、炉の構造に損傷を与えることなく、炉への非常に大きな熱入力を可能にします。パネルの寿命に強い影響を与えるパラメータには、水の量と水質、水の流量と速度、パネル全体の入口水圧と圧力降下、パイプ/パネルの建設資材、パイプの直径などがあります。高い熱的および機械的負荷に耐えるには、水冷パネルが必要です。

炉の屋根はドーム型であるか、現代の慣習で使用されている水冷屋根でより一般的である浅い円錐曲線に似ています。ルーフは、ルーフケージの外周を形成する水冷式ルーフリングで構成されています。このケージは、屋根の吊り上げ構造の一部として機能します。水冷パネルはこのケージに挿入され、中央に円筒形の開口部があります。この開口部を埋めるために耐火デルタセクションが挿入されます。このデルタセクションは、電極と水冷パネルの間でアークが発生するリスクなしに、電極の周囲に最小限の開口部があります。炉の屋根全体がルーフリフトカラムから片持ち梁で支えられています。通常、屋根と電極のサポートは、一緒にまたは独立して回転させることができます。電極ストロークにより、屋根を炉のシェルに載せた状態で電極を回転させることができ、屋根を取り外さずにデルタセクションの取り外しと交換が可能になります。一般に、完全なプラットフォーム設計では、ピボットベアリング、ボギーホイール、およびガントリーアームを備えた旋回サポートが使用されます。より大きな炉の場合、ルーフリフティングガントリーが使用されます。

炉の底は、数層の耐火物を備えた鋼製のシェルで構成されています。炉底は球面板部で構成されています。このセクションは、通常、上部に突っ込んだ作業用ライニングを備えた安全ライニングで構成されるライニングで耐火物で裏打ちされています。ガス攪拌要素が炉の底に設置されている炉では、レンガの安全ライニングの設置時に特別なポケットブロックが設置されます。あるいは、攪拌要素を所定の位置に下げ、耐火物をそれらの周りに押し込みます。炉底部にもタッピング機構があります。

通常、炉の操作のためにいくつかの開口部が用意されています。最も明白なのは、電極が屋根を通って炉の中に入ることができる3つの電極ポートです。さらに、炉の煙を抽出できるように、炉の屋根に4番目の穴が設けられています。 5番目の穴は、連続DRI / HBI供給、石炭注入、または石灰注入などのいくつかの理由で提供される場合があります。これらの穴は炉の高い位置にあるため、低い開口部ほど炉への空気の浸透に影響を与えません。炉の下部開口部には、砂で満たされたタップ穴とスラグドアが含まれています。スラグドアは元々、炉からスラグをデカントできるようにするために提供されていました。最新の炉では、酸素燃料バーナーや酸素ランス用の炉へのアクセスを提供するためにも使用されます。バーナー用の炉シェルの周囲にも、通常、いくつかのポートが設けられています。場合によっては、水冷式脱炭ランスが炉にアクセスできるように、炉の側壁の高い位置に開口部を設けることがあります。他の開口部は、不活性ガス、酸素、石灰、または炭素の注入を可能にするために、炉の側壁または実際には炉の炉床の低い位置に設けることができます。

炉の動き

EAF操作では、いくつかの炉コンポーネントが移動する必要があります。移動の一般的な要件には、スクラップの充填を可能にするためのルーフの上昇/回転、スクラップの充填を可能にするための電極の上昇/下降、アーク調整のための電極の上昇/下降、タッピングのための炉の前方への傾斜、スラグ除去操作のためのスラグドアの上下が含まれます。スラグ除去のための炉の後方傾斜、電極の作動長さを調整するための電極クランプ/アンクランプ、およびバーナーランスなどの補助システムの移動。

EAFは、タッピングとスラグ除去の両方で傾斜しています。炉のタッピング中、最大前傾角度は炉底のタイプによって異なります。従来の注ぎ口タッピングでは、炉を完全にタッピングするために45度の角度に傾ける必要があります。ボトムタッピング炉の場合、最大傾斜角度は通常15〜20度です。スラグフリータッピングの重要な要件は、スラグが取鍋に持ち込まれ始めるとすぐに炉をすばやく傾けることができることです。通常の最大前傾速度は1秒あたり1度で、後傾速度は1秒あたり3〜4度です。

通常、炉の動きは、原動力を提供する中央油圧システムを使用して行われます。油圧システムは、中央リザーバー、フィルター、アキュムレーター、油圧バルブ、油圧配管で構成されています。油圧作動油が特定の回路内の2つの方向のいずれかでバルブを通過すると、油圧シリンダーが伸縮してさまざまな機械部品の動きを提供します。回路内に十分な流体の流れと圧力がないと、移動できません。したがって、液面の低下、アキュムレータの圧力の低下、システムの漏れ、過熱による液の劣化、バルブや油圧ラインに固形物が蓄積し、機械部品が摩耗すると、システムのパフォーマンスが低下し、場合によってはシステムの故障につながる可能性があります。

炉の冷却水システム

冷却水システムは重要であり、EAFの運用に不可欠です。いくつかの冷却システムがあります。変圧器の冷却、デルタクロージャーの冷却、バスチューブの冷却、電極ホルダーの冷却などの一部の操作では、非常にクリーンで高品質の冷却水が必要です。これらのシステムは通常、これらの敏感な機器を介して水を導く閉ループ回路で構成されています。閉ループ回路内の水は、熱交換器を通過して熱を除去します。熱交換器の開ループ側の回路は、通常、エネルギー散逸のために冷却塔に流れます。炉のサイドパネル、屋根パネル、オフガスシステムダクト、炉ケージなどの他の水冷要素は、通常、冷却塔から冷却水を受け取ります。

冷却回路は通常、供給ポンプ、戻りポンプ、フィルター、冷却塔セル、および流量監視機器で構成されます。敏感な機器には通常、冷却水の流量と温度を測定および監視するための計装が設置されています。水冷装置の場合、流れの中断または不十分な水量は、深刻な熱過負荷につながる可能性があり、場合によっては壊滅的な障害につながる可能性があります。

潤滑システム

通常、EAFには自動潤滑システムがあり、発熱中に発生するさまざまな操作に基づいてさまざまな可動部品に潤滑を提供します。たとえば、一部の部品は、タッピングに続いて、3回のルーフスイングごとに潤滑されます。ローラーベアリングなどの一部のコンポーネントは、炉の操作に不可欠であり、手作業で定期的に注油されます。到達しにくい場所の中には、チューブとリモートブロックを使用してサービスを提供するものがあります。

補助システム

EAFには、炉の操作と性能に不可欠ないくつかの補助システムがあります。これらのシステムについては、以下で説明します。

- 酸素ランスシステム– EAFでの酸素の使用は、最近かなり増加しています。鉄鋼1トンあたり10cum未満の酸素消費量が一般的であった過去には、消耗品のパイプランスを使用して手動でランシング操作を実行していました。最新のEAFは自動ランスを使用しており、多くの施設では現在、鋼に酸素を注入するために非消耗の水冷ランスを使用しています。これらの槍の多くには、炭素を注入する機能もあります。

- 炭素注入システム–最新のEAFには通常、炭素注入設備があります。炭素は、高出力炉の操作に必要なスラグ発泡操作に不可欠です。

- 酸素燃焼バーナーシステム–酸素燃焼バーナーは、現在、大型の高出力炉のほぼ標準装備となっています。それらは、コールドスポットでのスクラップの急速な溶融を保証することによって重要な機能を提供し、電極の破損を最小限に抑えるためにスクラップの陥没を最小限に抑えることを保証します。大口径炉では、均一なメルトダウンを確保するためにオキシ燃料バーナーが不可欠です。バーナーの最大のメンテナンスの問題は、バーナーが金属やスラグで詰まらないようにすることです。バーナーがバスに近くに取り付けられているほど、低火モードでバーナーが詰まるリスクが高くなります。一部のバーナーは水冷パネルに直接取り付けられていますが、他のバーナーは銅ブロックに取り付けられています。バーナーが大きなスクラップに対して高速で燃焼すると、炎が炉のシェルに吹き返し、水冷パネルに損傷を与える可能性があります。したがって、パネル領域はバーナーポート周辺の摩耗を検査する必要があります。

- 電極スプレー冷却システム– 電極の酸化を減らすために、電極にはスプレー冷却システムがあるのが一般的です。スプレーリングは、電極クランプの下の電極に水スプレーを向け、水は電極を流れ落ちて冷却します。スプレーリングは、電極全体の消費量を10%から20%削減できます。スプレー冷却により、電極ホルダーの寿命と周囲の絶縁も向上します。電極からの放射が減少するため、電源ケーブル、エアホース、油圧ホースの寿命も向上します。

- 温度サンプリングシステム–温度測定用の使い捨て熱電対は、熱全体の進行状況を追跡するための不可欠な部分です。消耗品プローブは、鋼の浴炭素含有量と溶存酸素レベルを追跡するためにも使用されます。使い捨てプローブは通常、内部電気接点を備えたスチールプローブ(ポール)にスライドするボール紙スリーブに取り付けられます。使い捨てプローブは電気信号をスチールポールに送信し、スチールポールは信号を電子ユニットに送信して解釈します。ほとんどすべてのプローブは、炭素または酸素レベルを正確に計算するために正確な温度測定に依存しています。

- オフガス排気システム–炉内および炉周辺で何が起こっているかを炉のオペレーターが確認できるように、早期オフガス排気システムが設置されました。それ以来、オフガスシステムは大幅に進化し、多くの最新のEAFショップは、現在、直接炉シェル排気システム(DES)に4番目の穴を使用しています。 DESシステムは、水冷ダクト、スプレー冷却、ドライダクト、および通常は専用のブースターファンで構成されています。適切な汚染防止を提供するには、十分なドラフトが必要です。過剰なショップ排出量は、炉の充電中にクレーンオペレーターに困難をもたらします。電極ポート周辺の過度の放出は、電極の摩耗を加速するだけでなく、ホース、ケーブル、電極ホルダー、炉デルタ、屋根耐火物、および電極スプレークーラーの損傷を引き起こす可能性があります。過度のほこりの蓄積は、電極相間のアーク発生を引き起こす可能性もあります。ルーフリングでの放出により、ルーフリング構造がゆがむ可能性があります。二次キャノピーシステムへの一酸化炭素の過剰な放出は、下流のダクトで爆発を引き起こす可能性があります。

電気システム

EAFショップの電気システムは通常、EAF変圧器に降圧した後、電力を供給するためにグリッドから電力を受け取るヤード降圧変圧器で構成される一次システムで構成されます。プライマリシステムのメインブレーカーは、EAFの電気システムをグリッドから分離します。一次電気システムの二次側には、通常、二次炉変圧器を一次電源から隔離するために、真空スイッチと電動切断装置が提供されています。

真空スイッチは長寿命のスイッチであり、負荷がかかっている状態でも負荷がかかっていない状態でも二次電気回路を遮断できます。真空スイッチの定格は通常40,000回または4年ですが、通常、このようなスイッチはメンテナンスなしで200,000回の操作の寿命を実現します。真空スイッチの故障の主な原因は、真空に封入され、可動接点のシールを提供するために使用される金属製のベローズです。このシールが摩耗し始めると、真空リークが発生し、一次電源を二次電源から適切に分離することが困難になります。

電動断路器は通常、EAFを一次電源から物理的に絶縁できる電動ナイフゲートスイッチです。ナイフスイッチは、炉に負荷がかかっていないとき(真空スイッチが開いているとき、電極が上がっているとき)に引っ込められるため、スイッチの両側のブレード間でアークが発生しません。

EAFトランスフォーマー

EAF変圧器は、一次低電流、高電圧電力を受け取り、これをEAFで使用するための高電流、低電圧電力に変換します。 EAFの信頼性の高い動作は、EAF変圧器の信頼性の高い動作に完全に依存しています。

グリッドからのkVレベルからEAFに必要な電圧レベルへの電力の変換は、通常2段階で行われます。最初の変圧器(場合によっては2つの変圧器が並列)は、電圧を高圧線から中電圧レベル(通常は33 kV)に降圧します。 33 kVのバスバーから、アーク炉は特別な頑丈な炉変圧器から電力を供給されます。この炉変圧器の二次電圧は、アーク電圧と電流の望ましい範囲でアークを動作させるように設計されています。熱によるアーク電圧/電流の組み合わせにはさまざまな要件があるため、2次電圧を選択する必要があります。炉の変圧器には、この目的のためにタップ切換器が装備されています。

タップ切換器の目的は、熱のさまざまな段階で電圧と電流のさまざまな組み合わせを選択できるようにすることです。これは、一次コイルの巻数を変更することによって実現されます(一次コイルはより低い電流を消費するため、大電流の二次コイルよりもこのコイルの巻数を変更する方が簡単です)。基本的に、タップ切換器は、一次電流を鉄心の周りのコイルのさまざまな部分に切り替える電動接点ボックスの形をとります。ほとんどのタップ切換器は、「オンロード」で動作するように設計されています。現在の中断を回避するために、通常、「ブレーク前のメイク」接触動作が使用されます。これらの接点は、アークによる激しい侵食を受ける可能性があるため、予防保守が必要です。

二次電気回路

EAF電気システムの二次回路は、次の5つの主要コンポーネントで構成されています。

- デルタクロージャ– EAF変圧器の二次回路は、一連の銅板、チューブ、またはその両方で構成されるデルタクロージャに接続されている低電圧ブッシングで終端します。これらは、トランスの二次巻線が結合して閉回路を形成するように配置されています。この機器のほとんどは、安全で清潔な環境を確保するために変圧器室に配置されています。デルタクロージャーはEAFに隣接する部屋の壁から突き出ており、炉の電源ケーブルの一方の端に接続するためのコネクタが用意されています。もう一方の端は、炉の電流伝導アームまたはバスバーのいずれかに接続されています。バスシステムは通常、変圧器の部屋の壁でサポートされ、部屋の天井からステンレス鋼のハンガーが吊り下げられています。二次バスまたはデルタクロージャー用のサスペンションシステムは、乾燥した木材で部屋の壁で頻繁にサポートされています。セカンダリバスシステムとデルタクロージャは、特にサポートメンバーで、相から相へ、および相からアースへのアークを防ぐために絶縁されています。

- 電源ケーブル–水冷炉の電源ケーブルは、二次回路で唯一の柔軟な接続を提供します。これらのケーブルは、電極アームを上下に動かしたり、炉の装入時に電極アームと屋根を揺らしたりできるように柔軟でなければなりません。変圧器室の外側にあるデルタクロージャーからの接続は、電源ケーブルをきれいに接触させるために銀メッキされています。電源ケーブルは、ケーブルの両端の銅端子にはんだ付けされた円筒形の構造を形成する銅線より線で構成されています。ケーブルの外側の周りのゴム製ジャケットは、ケーブルの冷却水を可能にします。ゴムホースは、ステンレス鋼クランプ、加硫バンパー、または擦れ防止ホースを使用してケーブルの両端に取り付けられています。冷却水ホースは、グラスファイバー、加硫材料、およびシリコンまたはアルミニウムグラスファイバースリーブで製造できる保護スリーブで覆われています。ケーブルの設計が進むにつれ、AC動作に典型的な「表皮効果」のために、電流は主に銅ストランドの外側部分によって運ばれることが注目されました。そのため、中央のストランドが中空のゴム製チューブに置き換えられ、ケーブルの重量、リアクタンス、およびケーブルのコストが削減されました。後日、一部のオペレーションでは、この内部チャネルを水冷にも使用しました。

- バスバー/電流伝導アーム–電極アームとバスバーアセンブリにはいくつかの設計があります。多くの古い炉は、電気的に絶縁されたバスバーをサポートするアーム構造を利用しています。バスバーは、電源ケーブルと電極ホルダー間の電気接続を提供し、通常、剛性のある丸い銅パイプで構成されています。通常、バスチューブはボルトで固定された接続で支えられています。アークが発生しないように、バスチューブと支持部材の間には十分な絶縁が必要です。バスチューブは通常、取り外し可能な銅製の端子板とパッドを使用して電源ケーブルに接続されます。電極ホルダーとコンタクトパッドでのバスチューブ終端には、いくつかの構成があります。これらには、コンタクトパッドへのフランジ接続、ホルダーとの並列接続のためにチューブに結合されたフラットブレード、およびコネクタとの丸い銅チューブコンタクトポイントが含まれます。バスチューブは、ホルダーまたはコンタクトパッドにボルトで固定するか、溶融永久ジョイントを使用できます。多くの最新の炉は、アーム自体が電極ホルダーと接触パッドに電気を伝達する電流伝導アームを利用しています。電流伝導アームは通常、銅被覆鋼またはアルミニウム合金から製造されます。

- 電極ヘッド/接触パッド–電極ヘッドと接触パッドは、電源とグラファイト電極間の最終的な接続を提供します。それらは極端な機械的条件(振動、ねじれなど)と熱サイクルにさらされ、その結果、二次回路の中で最も弱いリンクになります。電極ホルダーは、鋳造または銅板から製造されています。接触パッドはより小さく、電極接触領域のみを組み込んでいます。電極と接触領域の間のアークを防ぐために、適切なクランプが必要です。この領域に汚れが蓄積すると、電流の流れに対する抵抗と過熱、および電極ホルダー/接触パッドの損傷が発生します。

- 電極調整–電極/アーム/マスト/ケーブルアセンブリは非常に重く、制御目的で通常マストに組み込まれた油圧シリンダーによって垂直に移動します。アーク長は、とりわけ、電極の下のスクラップまたは液体の絶えず変化するレベルに依存するため、調整システムとして知られる電極位置を自動的に制御する必要があります。調整システムは、エネルギー入力、平均電流、アーク安定性、スクラップ溶融パターン、水冷パネルへのエネルギー損失、エネルギー、電極、耐火物の消費など、炉の性能の多くの重要な側面に影響を与えます。これらのパラメータはすべて、複雑な方法で相互に関連しています。電気信号の受け入れられている標準的な処理は、「インピーダンス制御」を形成することです。この方法では、電圧と電流の比率を一定に保とうとします。相からアースに送られる電圧信号と電流信号はそれぞれ別々に整流され、それらのDC値は「連続して」比較されます。電圧と電流がそれぞれ望ましいレベル(EAFのオペレーターによって選択された設定値)にある場合、この信号の比較からの出力はゼロになるように調整されます。ただし、電流がこのレベルを超えると、信号が増加し、同時に電圧が低下します。次に、2つの連続した電圧のバランスがとれず、出力電圧が生成されます。この信号は、電流を減らすことを目的として、電極に上昇するように命令するような方法で調整バルブに送られます。

- 電極–電極はEAFの電気回路で最も重要な要素です。電極は、電極と炉の装入物との間の電気アークの形で炉に電力を供給します。アーク自体は、温度が3300℃を超える高温のイオン性ガスのプラズマです。グラファイト電極は、細かく分割された焼成石油コークスと、バインダーとして約30%のコールタールピッチを混合したものと、独自の添加剤で構成されています。各メーカー。この混合物は約105℃で押し出され、「緑色電極」として知られる円筒形の棒を形成します。次に、緑色の電極は、約1000℃の温度で還元性雰囲気中で制御された焼き付けが行われ、再びピッチが含浸されて、その強度と密度が増加し、電気抵抗率が低下します。次に、電極に電流を流して約2750℃の温度に加熱することにより、アモルファスカーボンを結晶性グラファイトに変換することによって電極を黒鉛化します。黒鉛化は、電極の約3000〜5000kWh/トンの範囲で電力を消費します。最終製品は強くて密度が高く、電気抵抗率が低くなっています。最後に、電極は最終的な形状に機械加工されます。電極の両端には、ねじ山が機械加工されるくぼみがあります。これらは、同じ方法で製造されたねじ山付きニップルを受け入れるために使用され、電極カラムを消費時に長くすることができます。通常の電極消費は酸化とチップ昇華によるもので、接続ジョイントの周りでいくつかの小さな破片が失われます。炉内のスクラップの陥没や電極のチャージへの押しつぶしによって引き起こされる機械的破損によっても、かなりの部分が失われます。

製造プロセス