基本的な酸素炉での製鋼作業を理解する

基本的な酸素炉での製鋼作業を理解する

転炉(BOF)での製鋼作業は、転炉(BOS)と呼ばれることもあります。これは、世界で最も強力で効果的な製鋼技術です。粗鋼の約71%がこのプロセスで作られています。 BOFプロセスは、1950年代初頭に、リンツとドナウィッツにある2つのオーストリア製鉄所で開発されたため、LD(2つの都市の最初の文字)製鋼とも呼ばれます。

BOFプロセスにはいくつかのバリエーションがあります。主なものは、トップブロー、ボトムブロー、およびこの2つの組み合わせで、複合ブローと呼ばれます。

BOFプロセスは自生的であるか、エネルギーが自給自足であり、溶銑(溶銑)中の不要な不純物を酸化するためにガス状酸素(O2)を使用して溶鉄(溶銑)を鋼に変換します。使用するO2は高純度である必要があり、通常は最低99.5%です。そうでない場合、鋼は有害な窒素(N2)を吸収する可能性があります。

BOFの主な原料は、一般的に高炉からのHM(約80%以上)と残りの鉄スクラップです。これらはBOF容器に充填されます。 O2は超音速でBOFに吹き込まれます。 HMに含まれるカーボン(C)とシリコン(Si)を酸化し、大量の熱を放出してスクラップを溶かします。鉄(Fe)、マンガン(Mn)、およびリン(P)の酸化によるエネルギーの寄与は少なくなります。このプロセスで使用されるフラックスは、主に生石灰(CaO含有量が92%以上)です。この石灰は、シリカ(SiO2)の含有量が少ない石灰石を煆焼することによって製造されます。一酸化炭素(CO)がコンバーターを出るときの燃焼後も、熱をバスに戻します。 BOFの製品は、約1650℃の温度で特定の化学分析を行った溶鋼です。

「基本」という用語は、アルカリ性材料(ドロマイトとマグネサイト)でできている炉の耐火性ライニングを指します。耐火物のライニングは、高温、高度に酸化された塩基性スラグの腐食作用、および充填およびブロー中の摩耗に耐える特定の特性を備えている必要があります。液体チャージからPと硫黄(S)を除去するには、基本的なスラグが必要です。

コンバーターとしても知られているBOF容器は、耐火物のライニングを備え、傾斜機構で支持された単純な樽型の鋼製シェルです。コンバーターの高さ(H)と直径(D)の比率は、1.0〜1.3の範囲です。コンバーターシェルは、(i)球形の底、(ii)円筒形のシェル、(iii)上部の円錐の3つの部分で構成されています。コンバーターシェルは、トラニオンを備えた支持リングに取り付けられています。支持リングは、O2ブロー中にコンバーターの安定した位置を提供します。コンバーターは、電気モーターによって駆動されるトラニオン上で、水平軸を中心に360度の垂直面で回転することができ、任意の位置に保持できます。この回転(傾斜)は、加熱中のさまざまなコンバーター操作に必要です。熱が加えられた後、コンバーターの体積の8%から12%だけが溶鋼で満たされます。お風呂の深さは約1.2mから1.9mです。

BOFコンバーターの容量(熱サイズ)は30トンから400トンの範囲ですが、ほとんどのコンバーターは100から250トンの範囲にあります。転炉製鋼所には通常1〜3台の転炉があります。 BOFヒートのタップツータップ時間は約40〜50分で、そのうち50%がO2ブロー時間です。この生産速度により、プロセスは溶鋼の連続鋳造と互換性があり、粗鋼から出荷製品への歩留まり、および下流の圧延鋼の品質に多大な有益な影響を及ぼしました。

トップブローコンバーターには、O2をバスに吹き込むためのO2ランスが装備されています。ランスは、複数の穴(3〜6の範囲)の銅(Cu)チップで水冷されています。 O2の流れは通常、約6〜8 cum/min.tの範囲です。 O2圧力は通常、約12〜16気圧の範囲です。 (リンク記事http://www.ispatguru.com/oxygen-blowing-lance-and-lance-tips-in-converter-steel-making/を参照してください)

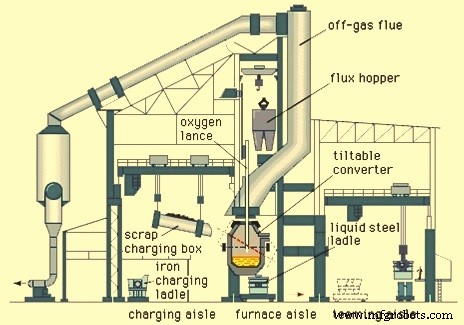

通常、BOFコンバーターを収容するために、6階建ての建物が必要です。これは、高架合金とフラックスビン、およびBOFコンバーターから上下する長いO2ランスに対応するためです。コンバーターショップの典型的な概略断面図を図1に示します。

図1コンバーターショップの典型的な概略断面図

コンバーターで熱が発生する前に、HMが計量され、化学分析と温度のためにサンプリングされます。このデータは、グレード仕様とともに、必要なスクラップ、フラックス、およびO2の量を計算するために使用されます。これらの量は、Si、Cなどのレベル、およびHMの温度にも依存します。これは、不純物の酸化によって生成される熱が、スクラップ、フラックス、および溶銑を必要な温度にするための要件のバランスを取る必要があるためです。現代の鉄鋼溶解工場では、HMの温度と化学分析がわかれば、コンピューターの充電モデルによって、スクラップとHMの最適な比率、フラックスの追加、ランスの高さ、酸素の吹き込み時間が決定されます。

コンバーターが充電ベイに向かって約45度傾けられると熱が始まり、事前に計量されたスクラップチャージがスクラップチャージングクレーンの助けを借りてスクラップチャージングボックスからコンバーターの口にチャージされます。 HMは、HMチャージングクレーンによって移送取鍋からのスクラップにすぐに直接注がれます。ヒュームとキッシュ(C飽和溶銑からのグラファイトフレーク)は、コンバーターの口から放出され、汚染防止システムによって収集されます。充電には通常2〜3分かかります。充電後、コンバーターを垂直位置に回転させた後、ランスをコンバーターの底から約2.5mから3.0m上に下げます。このランスを通して、O2がチャージミックスに吹き込まれます。ランスは高速でチャージミックスにO2を吹き付け、反応が始まります。数秒後、反応からのCOが二酸化炭素(CO2)に燃焼すると点火が起こり、コンバーターの口に輝かしい明るい炎が生成されます。使用されるO2の量は、生産される粗鋼1トンあたり約55〜60cumです。液体金属の上のランスの高さは、ブロー特性と鋼の分析に重要な影響を及ぼします。動作は、コンバーターの金属レベルから約3m上にある高ブロー位置にあるランスから始まります。数分後、フラックスが追加され、十分なスラグが形成された後、ランスは低ブロー位置に下げられます。

点火後、計量された量の石灰/ドロマイトフラックスがオーバーヘッドビンからコンバーターに滴下されます。時々蛍石もコンバーターに落とされます。これらはスラグを形成するフラックスです。ブローの早い段階で流体スラグを形成する必要があります。これは、O2ジェットの衝撃によるスパーク、コンバーターからの金属の放出を防ぐ機能があります。スラグの迅速な形成を促進するために、煆焼石灰が使用されます。生の石灰石が使用された場合、その煆焼はプロセスからの熱を吸収します。スラグの流動性を高めるために蛍石が添加されています。次に、(温度を調整するために)必要な鉄鉱石が、ブローを続けながら、残りのフラックスチャージとともに追加されます。複雑なフラックスチャージは、打撃の最初の数分以内に追加されます。

吹くと、耳を刺すような叫び声が聞こえます。 HMからのシリコンが酸化されてシリカ(SiO2)を形成すると、これはすぐにこもります。シリカ(SiO2)は基本フラックスと反応して、ランスを包むガス状の溶融スラグを形成します。ガスは主にHMのCからのCOです。ガスの発生速度はコンバーターの体積の何倍にもなり、特にスラグの粘性が高すぎる場合は、スラグがコンバーターのリップ上で傾斜するのが一般的です。ブローは、金属チャージの化学的性質と溶鋼の仕様に基づいて、所定の時間継続します。これは通常15〜20分であり、ランスは通常、ブロー期間中にさまざまな高さに移動するように事前にプログラムされています。次に、ランスを上げて、コンバータを充電ベイに向けて下げて、温度をサンプリングおよび取得できるようにします。ただし、HM分析と金属電荷の重みが正確にわからないため、静電荷モデルでは、指定されたCと温度で一貫したターンダウンが保証されません。さらに、0.2%C未満では、Feの高発熱酸化が、脱炭とともにさまざまな程度で発生します。コンバーターの口での炎の低下は低いCを示しますが、ターンダウン時の温度はプラス/マイナス30℃から50℃低下する可能性があります。

鋼のサンプルは、気送管によって鋼の試験所に送られます。また、溶鋼の温度は使い捨ての熱電対の助けを借りて測定されます。温度と分析に基づいて、さらに調整が必要かどうかが決定されます。クーラントを追加して温度を必要なタッピング温度まで下げるか、分析を修正するか温度を上げるために酸素を短時間再ブローするか、またはその両方を行うことができます。テストと温度の読み取り値が満足のいくものになると、コンバーターはタッピング位置に傾けられます。石灰石、スクラップ、鉄鉱石、焼結鉱、および直接還元鉄はすべて、吹き飛ばされて過度に高温になっている熱に加えることができる潜在的な冷却剤です。経済性と取り扱い施設によって、各ショップでの選択が決まります。

以前は、再ブローまたはクーラントの追加により、タップからタップまでの時間が長くなりました。しかし、最近では、より多くの操作経験、より優れたコンピューターモデル、金属入力品質へのより多くの注意、および温度調整のための取鍋炉の利用可能性により、ターンダウン制御はより一貫しています。一部の鉄鋼溶解工場では、サブランスが予定されている打撃終了の約2分前に温度とCのチェックを提供します。この情報により、最後の2分間のコース修正が可能になり、パフォーマンスが低下します。サブランスにより、コンピューターがエンドポイントに到達し、ブローの終了からタッピングまでの時間を大幅に短縮できます。ただし、サブランスの操作にはコストがかかり、センサーの誤動作により、必要な情報が常に利用できるとは限りません。

熱をタッピングする準備が整い、予熱された鋼製取鍋(STL)が炉の下の取鍋車に配置されると、コンバーターはタッピングベイに向かって傾斜し、溶鋼が浮遊スラグの下からタップ穴から注がれます。以下のSTL。タップ穴は、コンバーターの上部コーンセクションの片側にあります。通常、スラグストッパーは、コンバーターが停止したときにスラグがSTLに入るのを防ぐために使用されます。利用可能なスラグストッパー(スラグダーツとも呼ばれます)にはいくつかの種類があります。スラグストッパーは通常、主要な制御装置であるオペレーターの目視観察と連動して機能します。取鍋内のスラグは、Pの復帰、脱硫の遅延、および場合によっては清浄度が低下した鋼をもたらします。スラグ中の酸化鉄(FeO)レベルを下げるために取鍋添加剤を利用できますが、リンを変えることはできません。

鋼をSTLにタッピングした後、残りのスラグをスラグポットにタッピングするためにコンバーターを上下逆に回転させます。その後、コンバーターは直立位置に戻ります。一部の熱では、残留スラグにN2を吹き付けて、船のバレルとトラニオンの領域をコーティングします。このプロセスはスラグスプラッシュとして知られています(リンク記事http://www.ispatguru.com/slag-splashing-technique-in-converter-operation/を参照)。キャンペーンの終わり近くに、高摩耗領域での耐火材料による砲撃も必要になる場合があります。コンバーターのメンテナンスが完了すると、コンバーターは次の熱のために電荷を受け取る準備が整います。

複合ブローの場合、不活性ガスはコンバーターの底にある多孔質プラグまたは羽口から注入されます。ボトムインジェクションは混合を促進し、スロップが減少するため、歩留まりが向上します。 (スラグは、O2ブロー中にスラグと鋼がコンバーターから排出されるときに発生します)。 (リンク記事http://www.ispatguru.com/combined-blowing-process-in-converter-steel-making/を参照してください。)

BOFプロセスは追加の燃料を使用しません。 HM不純物(C、Si、Mn、およびP)の酸化により、熱が供給されます。溶融金属の酸化とスラグの形成は、いくつかの段階で進行し、異なる相(ガス金属、ガススラグ、スラグ金属)間の境界で同時に発生する複雑なプロセスです。 BOFでの製鋼の化学的性質は別の記事に記載されています。 (リンク記事http://www.ispatguru.com/chemistry-of-steelmaking-by-basic-oxygen-furnace/を参照してください)

ほとんどの酸化物はスラグに吸収されます。ガス状製品COおよびCO2 大気に移動し、排気システムによって除去されます。大気の酸化電位は、燃焼後の比率によって特徴付けられます。これは、CO 2として定義されます。 /(CO 2 + CO)。

BOFで形成されたスラグは酸化性(還元ではない)であるため、BOFプロセスでは脱硫能力が制限されます。したがって、プロセスでの硫黄の分配係数の最大値は約10です。これは、高濃度の酸化カルシウム(CaO)を含むスラグで達成される可能性があります。 。

BOF製鋼では、スラグ中のCaO / SiO2比が高い(通常は3以上)ことが望ましい。経験則では、石灰の添加は、投入したSiの重量の6倍にする必要があります。 MgOの添加は最終タッピング温度に依存し、通常、約1650℃のタッピング温度で最終スラグ重量の約8%から10%になるように設計されています。これにより、スラグがMgOで飽和し、 MgOベースのコンバーターライニング。 (リンク記事http://www.ispatguru.com/89/を参照)

フェロ合金はオーバーヘッドビンからSTLに充填されます。一般的な合金は、フェロマンガン、シリカマンガン、およびフェロシリコンです。

コンバーターのライニングには、基本的な耐火ライニングが使用されています。マグネシア–カーボン耐火ライニングは、コンバーターに最も使用されている耐火ライニングです。 (リンク記事http://www.ispatguru.com/refractory-lining-of-a-basic-oxygen-furnace/を参照してください)

環境問題

BOFプロセスでは、廃ガス中に酸化鉄の濃い茶色のヒュームが発生します。 BOFショップの環境問題には以下が含まれます。

- コンバーターからの高温で汚れた一次オフガス中の汚染物質の捕捉と除去

- コンバーターの充電とタッピングに関連する二次電子放出

- HM転送、脱硫などの補助操作からの排出量の制御

- 収集された酸化物ダストまたはスラッジのリサイクルおよび/または廃棄

- コンバータスラグとコンバータマックの処分。

ほとんどのBOF一次ガス処理システムは、ガスが未燃焼状態で処理され、静電沈殿装置または湿式ガススクラビングシステムでガスを洗浄してダストからガスを除去し、その後、固体またはスラリーとして収集される抑制燃焼システムの原理に基づいて設計されています。クリーンなガスは、スタックを通過するか、ガスホルダーに集められて大気に放出されます。ガスはかなり良い発熱量(1700-2000 kcal / cum)を持ち、製鉄所の燃料として使用されます。抑制された燃焼システムは、エネルギーの回収の可能性を提供します。 (リンク記事http://www.ispatguru.com/basic-oxygen-furnace-gas-recovery-and-cleaning-system/を参照してください。)

BOFコンバーターの充電とタッピングに関連する二次的な一過性排出物、または酸素吹き込み中にメインフードから逃げる排出物は、店舗のトラスにあるローカルフードまたは高いキャノピーフード、あるいはその両方にサービスを提供する排気システムによって捕捉される場合があります。通常、これらの一時的な排出物の収集には、ファブリックコレクターまたはバッグハウスが使用されます。同様に、HMトランスファーステーションや脱硫などの補助的な操作は、通常、ファブリックフィルターに排出されるローカルフードシステムによって提供されます。

一次システムで捕捉された粒子状物質は、湿式スクラバーからのスラッジまたは集塵器からの乾燥ダストの形であるかどうかにかかわらず、リサイクルする前に処理する必要があります。ウェットスクラバーからのスラッジには、追加の乾燥ステップが必要です。 BOFの粉塵または汚泥は、リストされている有害廃棄物ではありません。練炭またはペレット化後、高炉または焼結プラントにリサイクルできます。

BOFスラグは、石灰含有量が高いため、焼結プラントや高炉でリサイクルされることがよくあります。 BOFスラグは鉄道バラストとしても使用されます。

製造プロセス