転炉のライニング寿命に影響を与える要因

基本的な酸素コンバーターのライニング寿命に影響を与える要因

転炉のライニングの寿命、信頼性、コストは、鉄鋼生産に転炉プロセスを利用する鉄鋼溶解工場の円滑な運営に不可欠です。ライニングの寿命が長くなると、コンバーターの可用性が向上し、その結果、生産性が向上します。

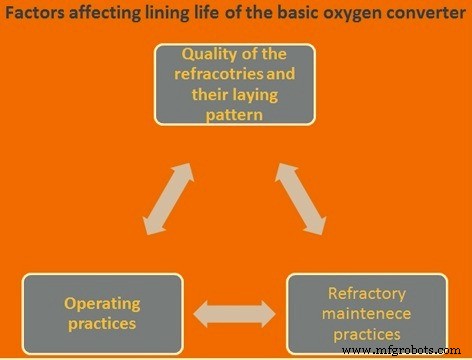

転炉のより長いライニング寿命を達成するための3つの重要な要素(図1)は、(i)耐火物の品質とコンバーター内のそれらの敷設パターン、(ii)従う操作方法、および(iii)ライニングの摩耗と方法の監視です。耐火物のライニングのメンテナンス用。改善された耐火材料の開発と、改善されたプロセス制御およびキャンペーン中のより良いメンテナンスにより、基本的な酸素コンバーターのライニング寿命を延ばすことができます。

図1基本的な酸素コンバーターのライニング寿命に影響を与える要因

最近では例外なく、転炉は他のタイプの転炉ライニング材よりも優れた特性を備えているため、マグネシア-カーボン(MgO-C)耐火物でライニングされています。ただし、ゾーン化された耐火物のライニングの慣行の後には、コンバーターのさまざまな領域でさまざまな品質のMgO-C耐火物が使用されます。

転炉の耐火物の摩耗の原因は、化学的理由または物理的理由のいずれかによるものです。コンバーターライニングの摩耗の化学的原因は、主に気体材料(酸化ガス、還元ガス、および水蒸気)、液体材料(スラグ、溶銑、および溶鋼溶融物)、および固体材料(フラックス、および炭素の崩壊)によるものです。 )。コンバーターライニングの摩耗の物理的原因は、過度の温度(不十分な散逸、およびホットスポット)、静的な機械的応力(剥離、および膨張)、および動的な機械的応力(摩耗、衝撃、および振動)です。転炉の耐火ライニングの主な摩耗メカニズムは次のように要約できます。

- コンバーター内の液体金属と液体スラグの最高温度

- コンバーター内の高温材料の滞留時間

- 溶融物の酸化状態(腐食による摩耗)

- スラグの化学的性質(腐食による摩耗)

- 酸素吹き込み中の酸素ジェットの影響と浸透

- コンバーターのブローおよびチルト中のスラグおよび金属による耐火物の侵食。

- 耐火物の摩耗(ほこりやガスの発生による)

- コンバーターの充電中のスクラップと溶銑の影響

- サーマルサイクリング

- 洗浄装置による機械的損傷

耐火物の腐食は化学的攻撃によって起こりますが、侵食には化学的攻撃(侵食)と耐火物の機械的摩耗の両方が含まれます。侵食は、コンバーターで発生する乱流または機械的侵食(例:コンバーターへのスクラップの供給)から頻繁に発生します。侵食の促進は、金属/スラグおよびスラグ/雰囲気の界面の炉のライニングで発生する傾向があります。このタイプの侵食は「スラグライン侵食」として知られています。

耐火物の品質

MgO-C耐火物の品質を決定する重要なパラメータは次のとおりです。

- マグネシア-MgO-Cレンガを製造するための主な原料は、ペリクレース鉱物または焼結海水マグネシアです。重要な特性は、その純度、焼結または溶融グレードまたは組み合わせ、密度、結晶サイズ、粒子構造、および粒子サイズ分布です。

- カーボン–カーボンの関連する特性は、純度、粒度分布(フレークグラファイト)、粒子構造(フレークグラファイト)、カーボンブラックの量、およびフレークグラファイトの量です。

- 結合剤–重要なパラメータは、樹脂の量と種類、グラッシーカーボン、ピッチ(グラファイトカーボン)の量と種類、および再含浸です。

- 金属添加–金属添加(酸化防止剤)は、アルミニウム、シリコン、アルミニウム-マグネシウムなどです。いくつかの金属添加の組み合わせがあります。重要なパラメータは、金属添加物の量と粒子サイズおよびタイプです。

- レンガの物理的特性–重要な特性は、密度、気孔率、高温および低温の強度です

- 補強–補強は繊維で行われます。繊維の種類と量が重要な要素です。

レンガ製造プレスのタイプとサイズ(摩擦または油圧)は、レンガの特性に影響を与えます。

マグネシアのMgO含有量は99%以上である必要があります。穀物で形成されたミネラルも重要です。全体的なSiO2は可能な限り低くする必要があります(0.3%未満)。高いホウ素(B)含有量も非常に重要であり、粒子の高温強度を破壊します。

粒子密度は通常、3.2から3.5 g/cc以上の範囲で変化します。粒子密度が低いということは、多孔性が高いため、粒子がスラグの浸透を受けやすくなることを意味します。

大きな結晶子サイズは、一般に140ミクロンを超えるサイズと見なされます。溶融MgO粒子は1000ミクロンを超える可能性があります。大きな結晶子は通常、格子間気孔率の減少により低結晶サイズよりも優れており、それによって粒界へのスラグの浸透の可能性を減らし、高温使用中にレンガに存在するCによる減少に対するMgOの感受性を低下させます。還元プロセスは、レンガ中のCと穀物中のMgOの両方を破壊し、マグネシウム金属蒸気とCOガスを生成します。

レンガは、バインダーのコークス化後に残っている細かく分割されたCの残留物と炭素結合しています。これがレンガをまとめるものです。グラファイトは製鋼スラグに濡れず、スラグがレンガに浸透し、マグネシア粒子が溶解するのを防ぎます。グラファイトはまた、非常に熱伝導性であり、レンガの表面から熱を伝達し、それによって攻撃的な反応の動力学を低減します。化学的には、すべてのグラファイトは純粋な炭素ですが、すべてに灰(グラファイトの堆積物に含まれる粘土鉱物)が含まれています。不純なグラファイトは、シリカやアルミナなどの不純物をレンガに追加しますが、これは悪影響のみを引き起こします。フレークグラファイトは、アモルファスグラファイトよりも耐酸化性が高く、熱伝導率が高いため、通常使用されます。一般的に、使用されるグラファイトの量は5%から25%まで変化します。他のすべてが等しい場合、グラファイトの含有量が多いほど、レンガの耐スラグ性と熱伝導率が高くなります。

Mag-Cレンガに添加された金属粉末は、グラファイトとC結合の酸化を遅らせる酸素のスカベンジャーとして機能します。粉末は、レンガに複雑な金属-炭化物-酸化物結合を形成することにより、高温強度を著しく向上させます。

転炉のさまざまなゾーンの耐火物は、摩耗率が異なるため、さまざまな条件にさらされます。したがって、摩耗率を均一にするには、コンバータのさまざまなゾーンでさまざまな品質の耐火物が必要です。このタイプのライニングは、バランスライニングまたはゾーンライニングとして知られています。帯状のライニングパターンでは、摩耗の少ないライニングの特定のセグメントに、耐火物の品質または厚さが低く割り当てられます。同様に、耐摩耗性が高く、通常はコストが高い耐火物が、これらの厳しい摩耗領域の寿命を延ばすために、摩耗パターンが高いコンバーターライニングのセグメントに割り当てられます。

運用慣行

スラグの発生、酸素の流れとランスの練習の適切な制御、および底部攪拌の使用と再ブローの練習の限定的な使用は、基本的な酸素コンバーターのライニング寿命に影響を与える操作練習の重要な特徴です。プロセスケミストリー、ブローダイナミクス、コンバーターライニングの摩耗の間の相互作用に関する知識は、効率的な製鋼とコンバーターライニングの長寿命の両方を実現できます。

転炉耐火物の摩耗率に最大の影響を与える最も重要な要因は、ブロー終了時の高い浴温とスラグ中のFeOの高い含有量です。打撃終了後、長時間タッピングを待つコンバーターは、耐火物ライニングに大きな悪影響を及ぼします。塩基性酸素転炉の耐火ライニングに悪影響を与える他の要因には、(i)溶銑の高シリコン含有量、(ii)溶銑の高マンガン含有量、(iii)再ブローの高頻度、(iv)が含まれます。反応性が低く、石灰添加の質が低い、(v)特にブローの初期に石灰を不十分に添加する、(vi)焼成ドロマイトなどのMgO添加剤の添加が少ないため、ブローの異なる期間にMgOで不飽和の転炉スラグまたは焼成マグネサイト、および(vii)低スラグ塩基度。

また、コンバーターのライニング寿命に影響を与える重要な要因は、(i)溶銑のチタン含有量とスラグの酸化チタン含有量、(ii)コンバーターバスに液体材料が含まれている時間、(iii)大量の添加鉄鉱石、および(iv)コンバーターの口の洗浄の頻度。

転炉のライニング摩耗率にプラスの影響を与える最も重要な要因には、(i)高頻度のスラグ飛沫、(ii)高頻度のスラグコーティング、(iii)煆焼ドロマイトおよび/または煆焼マグネシアの適切な添加が含まれます。 、(iv)レンガのパッチングなどのボトムケアのための頻繁なアクション、および(v)摩耗した領域のガンニングなどの頻繁な修理措置。

石灰で飽和したスラグは、製鋼だけでなく、転炉ライニングの過度の摩耗を防ぐためにも重要です。ブロー前およびブロー中に追加される石灰は、ブロープロセスの最後にわずかに石灰の超飽和スラグを確保するためのものです。

溶銑の異なるシリコンパーセンテージのスラグ開発経路は、初期スラグを含む高FeOから始まり、シリコン酸化と石灰溶解の増加の結果として、スラグのSiO2とCaO含有量が上昇することを示しています。初期の溶銑シリコン含有量が高いほど、ブロープロセスの初期のSiO2含有量が高くなります。ブロースラグの終わりには、過度の耐火物の摩耗を避けるために、わずかに石灰を過飽和にする必要があります。この目標を達成するには、溶銑中のシリコン含有量と目標スラグFeO含有量に合わせて調整する石灰添加率が必要です。

転炉にはMgO-Cライニングがあるため、ライニングの摩耗を最小限に抑えるために、スラグはCaOとMgOの両方で飽和させる必要があります。スラグ中のMgOの溶解度は、その塩基度、温度、およびFeO含有量に依存します。スラグの塩基度とFeOレベルが低く、その温度が高い場合、スラグへのMgOの溶解度は高くなります。したがって、MgOの溶解度はSiO2含有量の増加とともに増加します。スラグ中の低FeO含有量に相当する低塩基度のスラグは、MgOの溶解度が最も高いため、スラグの塩基度がまだ低いときに、マグネサイトライニングが打撃の初期に最も強く攻撃されます。 MgOの溶解度は、塩基性とFeOの増加とともに減少します。

飽和線より上では、すべてのMgOが液体のままになることはできません。したがって、MgO飽和スラグでは、スラグの塩基度がさらに高くなると、MgOが沈殿し、スラグの粘度が高くなり、その結果、コンバーターの底に堆積します。と壁が発生します。これらの蓄積はライニングの寿命を延ばします。

ライニングの寿命は、打撃中のスラグ分析の影響を受けます。境界系FeO-SiO2には、融点が1,205℃と非常に低い化合物ファヤリス(2FeO.SiO2)があります。溶銑シリコンの含有量が多いほど、ファヤリスを含むスラグ。この領域は、ブローのこの部分に存在する低塩基度での高いMgO溶解度とともに、ライニング寿命に非常に悪影響を及ぼします。したがって、スラグの塩基度をできるだけ早く上げるために、添加した石灰がすぐに溶解することが非常に重要です。

この目的を達成するには、軟質生石灰の使用と、ブロー開始時の金属浴への十分に大きなランスの高さ(Feの酸化を促進し、したがって石灰の溶解を促進する)が有利です。また、石灰の早期溶解を促進するために、石灰の添加はブロー開始から3〜4分以内に完了する必要があります。

ライムは純粋なCaOではありません。これには、添加量の計算で補正する必要のあるSiO2やAl2O3などの不純物が含まれています。また、その冶金学的効率は、粒子サイズと反応性(または燃焼度)の影響を受けます。 6mm未満の粒子が廃ガスとともにコンバーターから抽出されるため、通常の粒子サイズは8mmから40mm(10mmから50mmを好むものもあります)です。場合によっては最大30%。これが発生した場合、生成されたスラグが飽和状態になり、コンバーターのライニングがさらに摩耗する可能性があります。

粒子サイズの範囲が広い石灰は、貯蔵バンカーに充填するときにも分離し、粗い材料が円錐形の充填パイルの外側に移動し、細かい粒子の材料が内側の領域に残ります。したがって、バンカーから石灰を充填する場合、石灰の品質は一般に変動し、鋼の化学的性質、温度制御、およびコンバーターのライニング寿命に悪影響を及ぼします。

多くの場合、温度の最終調整または分析のために再ブローイングが必要になりますが、鉄の酸化が増加し、耐火物の摩耗が増加します。たとえば、1分未満の再ブローは、温度を20℃上昇させますが、スラグFeOも5%上昇させます。理論的には、石灰は(FeOの増加の結果として)飽和線上にとどまるために再ブロー中に追加されますが、ほとんどの場合、これは行われず、特に再ブローが行われる場合はそうではありません。鉄の酸化による温度上昇は、石灰溶解のための熱消費によって大部分が補償されるため、温度を上げるために必要です。冶金学的な理由から、FeOの含有量と温度が非常に高い不飽和スラグは許容されますが、ライニングの寿命に非常に悪影響を及ぼし、ブローエンドとタッピングの間に溶鋼をコンバーターに保持する時間が長くなるほど、損傷は大きくなります。

ブロー動作の一貫性と制御性を実現するためのもう1つの重要な要素、およびブロー終了後の結果の変動率が低いことは、ブロー中の十分なバスの動きです。主な脱炭期間中、CO形成の結果として良好な浴の動きがあります。 C含有量が0.30%未満に減少すると、COガスの生成が減少し、バスの動きが大幅に減少します。打撃のこの期間中、浴の移動タスクは、吹く酸素ランスを下げることによって実行されます。ランスによって誘発される攪拌効果は、CO形成の場合よりもはるかに少ないですが、それは、浴の攪拌が打撃の最後まで維持されることを保証します。これが、不活性ガスによる底部攪拌が導入された理由の1つです。プラグを介してコンバーターの下部から吹き込まれるガスの量(通常は0.01〜0.05 N cum / t / minの範囲)は、上部から吹き出される酸素に比べて少量ですが、その攪拌効果には、スラグと浴をより多く確保する上で複数の利点があります。平衡状態にあり、転換スラグでより低く、より制御可能なFeOレベルを生成することで、コンバーターのライニング寿命に有益です。

転炉槽を冷却するために添加される鉄鉱石の塊も、FeO含有量の増加によりライニングの寿命に影響を及ぼします。鉱石によって導入される酸素の追加量は制御不能な吹出し挙動につながるため、過剰な量の鉱石の追加は避ける必要があります。鉱石の添加は、主な脱炭期間中に完了することが好ましく、そうでない場合、溶融鉱石を還元するために利用できる炭素が不十分である可能性がある。鉱石が常にチャージシュートを介してコンバーターの同じ側にチャージされる場合、トラニオン領域で局所的に形成されるFeOに富むスラグは、局所的なライニング摩耗を引き起こします。このため、コンバーターへの鉱石添加側を変更する必要があります。

ライニング摩耗の監視とライニングのメンテナンス

ライニングの摩耗の監視は、ライニングの厚さのレーザー技術測定を使用して行われます。この技術は、レーザービームの助けを借りてライニングの厚さの測定を使用します。この目的のために、特別なレーザー測定機が利用可能です。コンバータの動作中のライニングプロファイルを知るために、ライニングの厚さを1日1回測定することをお勧めします。ライニングの厚さが一定のレベルに減少したら、ライニングのメンテナンス技術の実装を開始します。

コンバーターのライニングの寿命を延ばすために、いくつかのライニングのメンテナンス方法が採用されています。これらを以下に示します。

- スラグコーティング–スラグコーティングは、基本的に、スラグの作業ライニングを作成するためにコンバーターを揺り動かす技術です。これは、コンバータの動作中にかなりの注意を必要とする技術です。スラグコーティングの実践を成功させるために必要なアクションは、(i)適切なタイプのスラグの選択、(ii)適切な量の添加後のスラグ調整、(iii)コンバーターの正しいロッキング、(iv)次の場合のスラグの処分です。必要であり、(v)最適な時期にコーティングする。これらの項目は、適切なスラグコーティングのために十分に計画され、正しく実行される必要があります。スラグコーティングを成功させる秘訣は、確立された規則に従うことです。スラグコーティングには約1〜2分かかります。

- スラグスプラッシュ–比較的最近開発されたスラグスプラッシュ技術は、コンバーターのライニング寿命の大幅な向上に貢献しています。スラグスプラッシュは、その名前が示すように、製鋼プロセスからの残留スラグを利用します。このスラグは、耐火性を高めるために調整および冷却され、耐火物の表面にコーティングを施して、その後の打撃で摩耗ライニングとして機能します。液体の粘性スラグは、高圧窒素によってコンバーターの上部(コーン)に吹き込まれ、そこでコンバーターの作業ライニングに付着します。スラグスプラッシュ技術は、前のヒートをタッピングしてから次のヒートを開始するまでに、コンバーター時間の数分を必要とします。スラグスプラッシュ技術は、侵食に対抗し、コンバーターにフリーズライニングを生成するために開発されました。スプラッシュスラグは、その後の加熱時に作業ライニングとして機能します。コンバーターのライニング寿命を延ばすための強力なツールになります。それは、残留スラグに窒素を吹き付けるために酸素ランスの使用を必要とします。 2つのスラグスプラッシュ方法が知られています。すなわち、i)コンバーターに鋼が空で、すべてのスラグがコンバーター内にあるii)溶融鋼浴とスラグの両方がコンバーター内にある場合です。 2番目の方法は、主にトラニオンとコンバーターの上部をコーティングするために使用されます。吹く練習は2つのテクニックで異なります。スラグの飛散には2〜3分かかり、コンバーターを垂直にした状態で行われます。窒素の流れはランスの高さに基づいて制御され、通常は自動化されています。

- 狡猾–このテクニックは、裏地の寿命を延ばすのに役立ちます。これは、トラニオン、スクラップ衝撃領域、スラグラインなどの深刻な摩耗が発生する領域で通常モノリシックなMgOベースの耐火材料で構成されています。砲撃は通常、選択された領域でのみ、鋼とスラグのタッピング後に行われます。シュータータイプの銃は、プロセスの敵対的な環境に遭遇するための砲撃プロセスに使用されます。砲撃材料は通常水ベースです。砲撃材料については多くの研究が行われ、その品質は継続的に改善されています。砲撃材料にはコストがかかるため。砲撃の量は、製鋼中の耐火物の特定のコストとバランスを取る必要があります。

- ブリックパッチ–この手法は通常、侵食された底を構築するために使用されます。鋼のタッピングとスラグのタッピングが終わった後、いくらかのスラグがコンバーターに保持されます。粗いまたは壊れた使用済みコンバーター耐火レンガが液体スラグに追加されます。スラグの固化を達成するには、合計30〜60分の余分な時間が必要です。使用済み耐火物は、液体スラグを補強できるように粗くする必要があります。

製造プロセス