コークス製造における石炭混合物に含めるための石炭の選択

コークス製造の石炭混合物に含める石炭の選択

石炭の混合は、高コストのプライムまたはハードコークス用石炭の割合を減らし、ミディアムまたはソフトコークス用石炭に置き換えることにより、経済的な観点から必要です。一部のコークス炉プラントでは、少量の非粘結炭または蒸気炭もブレンドに使用されています。

副産物のコークス炉で使用する適切な石炭混合物の選択は、混合物が次の要件を満たさなければならないため、コークス生産者にとって常に大きな課題です。

- 選炭中の破砕の要件を満たすことです。石炭のすべての成分は、過剰に粉砕されたり、過小に粉砕されたりすることはありません。コークス炉を充填するためのサイズの石炭混合物は、密度、流量、およびサイズの割合の要件を満たすことです。

- 高炉(BF)コークスの品質要件を満たす品質のコークスを製造するために必要なコークス化およびケーキング特性を備えている必要があります。 BFコークスの3つの基本的な品質要件は、(i)高炉で発生する吸熱反応に熱を供給すること、(ii)必要な還元ガスを生成することによって還元剤として機能すること、および(iii)透過性を提供することです。鉄ベアリングの負担に対するBFのサポート。

- コークス炉で安全なプッシュ性能を提供することです。コークス化の過程でコークス炉の壁に過度の圧力をかけたり、壁を損傷したりしてはなりません。

- BFコークスだけでなく、コークス炉ガスの収率要件も満たす必要があります。適切な石炭混合物は、過剰なナッツコークスとコークス風を生成しません。

- 経済的であることです。

上記のさまざまなタイプの要件を考慮して、石炭ブレンドに関する決定は、臨時ベースではなく、慎重に検討された後に行われます。実際、石炭混合物は、バッテリー寿命の重要性を念頭に置きながら、スループット、高品質、コスト効率などの競合する一連の要件の間でバランスをとることができるように設計する必要があります。

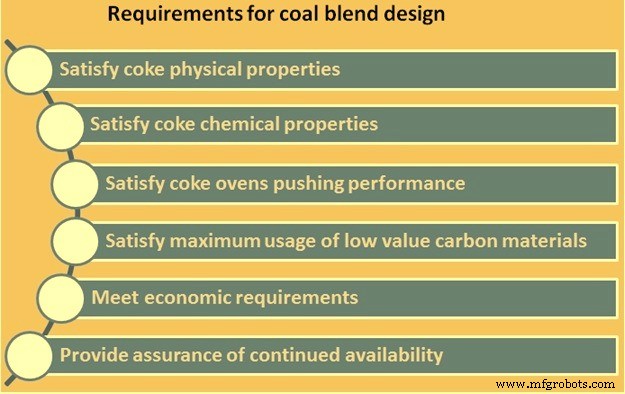

上記の要件を念頭に置いて、石炭混合物の設計努力は、(i)コークスの物理的特性を満たすため、(ii)コークスの化学的特性を満たすため、(iii)コークス炉の押し出し性能を満たすため、(iv)満たすために焦点を当てる必要があります。低価値の炭素材料(軟炭)の最大使用量、(v)経済的要件を満たすため、および(vi)頻繁な混合物の変更を回避するために、石炭画分の継続的な利用可能性を保証するため。 (図1)

図1石炭混合設計の要件

通常、石炭ブレンドの設計は一連のステップで行われます。これらの手順は、ブレンドに新しい石炭を追加する場合にも必要であり、以下で説明します。

- 供給業者から提供された石炭の品質データシートに従って、ブレンドに含まれる石炭の品質を調査します。データシートに基づいて、ブレンドでの石炭の使用について品質が評価されます。また、石炭のコストと長期的な入手可能性も決定されます。これらのパラメータが事前に満たされると、5kgのサンプルが要求されます。

- この5kgのサンプルから、石炭の品質を決定し、これらの品質がサプライヤーのデータシートに準拠していることを確認するために、さまざまな実験室テストが実施されます。これらのテスト結果は、石炭混合物で使用できる石炭の割合を決定します。次に、石炭の予備的な経済評価が行われます。満足のいく評価を得ると、パイロットオーブン炭化試験のために十分な量の石炭が注文されます。

- パイロットオーブン炭化試験は、通常、(i)100%の新炭、および(ii)混合炭で計画された新炭の割合で実施されます。パイロットオーブンの炭化中に、収縮およびガス圧テストも実施されます。パイロットオーブン炭化試験が成功した場合、石炭はプラント試験の石炭混合物で計画された割合で使用されます。プラントの試験中、すべてのパラメータの綿密な監視が行われます。

- プラントの試験が成功すると、石炭はブレンドでの通常の使用に採用されます。

ただし、ブレンドに追加する石炭の最終的な選択では、価格、選炭工場の要件、および調達時に必要な品質管理も考慮されます。

石炭ブレンドの設計時に焦点を合わせる必要がある石炭の特性を以下に示します。

コークスの物理的特性のための石炭ブレンド設計

高炉の安定運転に重要なコークスの物性は、(i)コークス反応度指数(CRI)、反応後のコークス強度(CSR)、(iii)ミカム指数です。

CRIは、コークスが室温での破損に耐える能力を測定し、高炉の外側と高炉の上部でのコークスの挙動を反映します。 CSRは、高炉の還元性雰囲気にさらされた後のコークスの強度を示します。これは、高温CO / CO 2の下でコークスがより小さなサイズに分解する可能性を測定します。 高炉の下部3分の2全体に存在する環境。 Micumインデックスはドラムテストであり、室温でのコークス強度を示します。通常、M40の値が大きい(100回転後に+40 mmの丸穴に残っているコークスの割合)およびM 10の値が小さい(100回転後に丸穴のコークスが-10 mm)場合は、コークスの強度が高いことを示します。

石炭の記載岩石学的分析は、コークスの強度を予測するための主要なツールです。コークス強度を予測するための石炭の重要な特性は次のとおりです。

- るつぼ膨潤数(CSN)–原料炭のCSNの範囲は最小3から最大6です。プライムコークス化石炭はCSN値が高く、ソフトコークス化石炭はCSN値が低くなります。

- 最大拡張–最大拡張の値は55%最小です。それは、石炭混合成分の最大膨張の値に依存します。

- 最大流動性–最大流動性の値は、コークス化石炭で最小600ddpmです。流動性が高いほど、コークス炉での流動性が向上します。

- グレーキングコークスタイプ–グレーキングの値は、コークス化石炭で最低G5になります。ソフトコークス用石炭の場合、グレイキング値の限界はG分です。

- 平均最大反射率(MMR)–コークス化石炭のMMRの値は、0.85%〜1.35%の範囲で変化します。ソフトコークス用石炭はMMRが低く、ハードコークス用石炭はMMRが高くなります。

- ビトリナイト–原料炭中のビトリナイトの値は最低50%です。ソフトコークス用石炭の場合、制限は45%です。

- ビトリナイト分布(V9 – V14)–原料炭中のビトリナイト分布の値は最小70%です。

コークスサイズの石炭ブレンド設計

コークスの形成されたままのサイズは、石炭混合物に存在する不活性成分の量に影響されます。不活性含有量が減少すると、コークスのサイズは減少します。したがって、石炭の種類はコークスのサイズに影響を与えます。コークスのサイズも操作変数に大きく依存します。通常、高炉のコークスサイズは主にスクリーニングによって制御されます。

コークスとコークス炉のガス収量のための石炭混合設計

コークス炉で生成されるコークスの量は、石炭の揮発性物質に反比例します。石炭の揮発性物質の範囲も、高強度コークスの生産にとって重要です。石炭の揮発性物質は、コークス炉ガスの収量にも影響を及ぼします。これは、鉄鋼プラントのガスバランスにとって重要なパラメータであることがよくあります。

コークスの化学的性質のための石炭ブレンド設計

高炉内の物理的に安定した原材料のセットにより、化学的性質の制御を通じて高炉プロセスのさらなる制御が達成されます。最も重要なコークスの化学的性質は、水分、固定炭素、灰、硫黄、リン、およびアルカリです。これらの特性のほとんどは、主に使用される石炭に依存しています。コークス灰、硫黄、アルカリはCSRに悪影響を及ぼします。ただし、リンはCSRにプラスの影響を与えますが、完全に溶銑に入るため望ましくありません。高収率で高品質のコークスを得るためには、石炭混合物が少量の水分、灰分、硫黄、アルカリ、リン、および高い固定炭素含有量を含むことが望ましい。さらなる灰溶融温度は、コークス化のプロセスにとって重要な特性です。コークス化温度より高くする必要があります。

コークス炉押し出し性能のための石炭混合設計

最大コークス化圧力は0.14kg/sqcmを超えてはなりません。すべての固有の石炭特性の中で、ランクと不活性含有量は、コークス炉壁のコークス化圧力にとって最も重要であるように思われます。ランクはコークス化圧力と直接的な関係があります。低揮発性石炭は、過度のコークス化圧力を及ぼします。ただし、これらは高いコークス強度にも寄与し、高いコークス収率を生み出します。

同様のランクの石炭であるが、高い不活性物質を有する石炭は、より低い圧力を生み出す。オーストラリアの低揮発性石炭は一般に低い壁圧を生成し、コークス化圧力を下げるためにブレンドに含まれています。業務用オーブンでのコークス化(壁)圧力の測定は困難であるため、パイロットオーブンでの壁圧とガス圧の測定値は、通常、業務用オーブンでのガス圧測定値と相関関係があります。相関関係が確立されると、商業施設でのガス圧力測定値を使用してコークス化圧力が監視されます。ガス圧はランクとともに増加し、イナーチナイト含有量とともに減少します。

石炭チャージの収縮は、コークス化プロセスの2つの異なるフェーズで発生します。最初のフェーズはプラスチック層の形成中に存在し、主に石炭の特性に依存します。プラスチック層がセミコークスに変化すると、セミコークスの収縮中に第2段階が始まり、主に動作条件に依存します。一般に、最大流動性値は、横方向収縮の最初のフェーズを予測するために使用されます。垂直方向の収縮は、主にコークス化温度や加熱速度などの動作パラメータに依存します。

低価値の炭素材料を最大限に活用するための石炭混合設計

コークスの品質を維持しながら運転コストを下げるために、低価値の炭素材料がさまざまな量で石炭ブレンドに添加されます。軟炭、微粉炭、コークス風、コールタール、石油コークス、アスファルテン(蒸留残留物)、および非粘結炭は、適切な量で添加され、適切な種類のブレンドに。このような慣行により、コストが削減され、運用が改善され、リソースが節約されました。

酸化された(風化した)石炭もまた、酸化が一般にCSR、安定性、コークスサイズ、コークス収量の低下をもたらし、一般に膨張および壁圧特性を悪化させるため、低価値の炭素材料と見なされます。 CSRは石炭の酸化に最も敏感です。 CSRの低下の大きさは、最低ランクの石炭の方が高くなります。したがって、酸化石炭の使用は最小限に抑える必要があります。

経済的要件を満たすための石炭混合設計

石炭混合物の技術的評価は、生産されたコークスの利用コストの経済的評価によって補完されます。トン当たりのコストが低い石炭は、それから製造されたコークスと高炉での使用を統合的に考えると経済的ではない可能性があります。これは、石炭の品質が高炉の生産性に悪影響を与えるだけでなく、コークス炉電池のコークス収量と高炉のBFコークス消費に悪影響を与える可能性があるためです。したがって、石炭混合物の設計は、使用時に最終的に経済的であることを保証することであり、コークス炉で経済的に見えることを保証することではありません。高炉で最もコスト削減の可能性が高いコークスを生産する石炭混合物は、通常、コークス工場での実施に採用されます。

石炭の継続的な利用可能性を保証する石炭ブレンド設計

石炭混合物の頻繁な変更を避けるために、長期的に利用できない石炭は、混合物に含めることを検討することを避ける必要があります。

コークス製造における石炭混合物に含める石炭の選択に関する上記の手順は、スループット、高コークス品質、バッテリー寿命、コスト効率、および全体的な経済性の要件の間のバランスを達成する必要があることを説明している。石炭の一貫した供給。

製造プロセス