高炉製鉄における溶銑の取り扱い

高炉製鉄における溶銑の取り扱い

溶銑(HM)は、高炉(BF)で還元性ガスを上昇させることにより、下降する鉱石の負担を軽減することによって製造されます。それは本質的に液体であり、BFの炉床に集められます。炉床から、HMは一定時間後にBFのタップホールからタップされます。通常、大きなBFでは、直径70 mm、長さ3.5 mのタップ穴で、7トン/分のHMタッピング速度と5m/秒の液体タッピング速度に遭遇します。 HMのタッピング速度は、タップホールの状態とタップホールの長さに強く影響されます。一般に、タップされたHMの温度は1420℃から1480℃の範囲で変化します。

タップされたHMは、次の3つの段階で処理されます。

- キャストハウスでのHMの取り扱い、つまりタップホールから溶銑取鍋まで

- HM取鍋とその輸送

- 銑鉄(PI)を製造するための豚鋳造機(PCM)または製鋼用の製鋼工場でのHMの処理。

- 取鍋の容量(トン)

- 処理するHMの重量

- 取鍋の最大許容重量

- 取鍋の高さを制限する

- 取鍋の直径を制限する

- トラニオンの中心線からライニングフランジの上部まで

- トラニオンの中心線から底面の下側まで

- 上部の取鍋の最大内径

- 取鍋フックの厚さ

- トラニオンの直径

- トラニオンの中心線と取鍋フックの間の距離

- 手すり付きの注入エンドプラットフォーム。 HMがその場所にこぼれる可能性があるため、プラットフォームに耐火性の床を設置することが望ましいです。

- 手すり付きの排出エンドプラットフォーム。排出エンドスプロケットアセンブリ、ストランドドライブ、PIインパクター、ワゴンスプレーユニット、および排出シュートがプラットフォームに取り付けられています。

- PCMストランドの側面に沿って手すりが付いた通路(ツインストランドPCMの場合は一般的な中央の通路があります)。

- 下部レバーと排出端プラットフォームの通路に到達するための手すり付きの階段/はしご。

溶銑処理の歴史的発展

17世紀の間に、製鉄炉から生成された溶銑(通常はキャストあたり約450 kg)は、単一のトレンチに引き込まれるか、砂型に入れられて、鍋、フライパン、ストーブプレートなどの家庭用製品を製造しました。BFとして多くの設計改善により生産量が増加し、液体製品(鉄とスラグ)の除去が問題になりました。木炭BFの生産量は、1日あたり1トンから25トンに増加しました。この高いトン数は、タップ穴の前にある1つのトレンチを介して1日2回のキャストでは処理できませんでした。鋳造所には鋳鉄用のエリアがありました。鉄の除去は、炉の正面から砂で満たされた鋳造所の床に向かって下向きに傾斜したトラフと呼ばれる大きな溝で構成されていました。その後、2つのランナーシステムに流出しました。各システムのメインランナーは、キャストハウスの長さと平行に走っていました。このランナーが下り坂を傾斜するにつれて、一連のダムが定期的に作られました。各ダムの前に直角に、「雌豚」と呼ばれる小さなランナーが砂の中に形成されました。次に、この雌豚から「豚」と呼ばれる多数の虫歯がありました。これらの名前は、このシステムが母親を授乳している子豚の列のように見えたために適用されました。キャストハウスの床の湿った砂にD字型の木型を押し込んで作られた雌豚と豚が平行に並んでいました。キャスト中、各雌豚とその豚が溶鉄で満たされると、メインランナーの砂ダムが棒でノックアウトされ、溶融金属が次の雌豚と豚のベッドに向かって下り坂を走りました。 BFをより頻繁にキャストできるようにする2つの完全なシステムがありました。片面が溶鉄で満たされているので、もう片面は豚を取り除き、ベッドを改造しました。

1880年代の鋳鉄プロセスは以前の作業からあまり変わりませんでしたが、豚床はより大きく、1909年には、スラグスキマーが設置され、トラフを流れ落ちるときに鉄から浮遊スラグをすくい取りました。 1896年、EA Uehlingによって発明されたPCMの設置により、最終的にキャストハウスの豚舎が完全に廃止されました。次に、オープントップのレンガで裏打ちされた取鍋が紹介されました。これらの取鍋は約10トンから100トンのHMを運び、取鍋を鋳造所の床の下に置くことができるように、炉と鋳造所を地上より高くする必要がありました。豚舎は廃止されましたが、トラフとランナーは残り、鍋に入る注ぎ口がキャストハウスに追加されました。 1915年に、魚雷型取鍋が最初に使用されました。これらの鉄道搭載取鍋は90トンを運びましたが、1925年までに150トンに増加しました。

キャストハウスでの溶銑の取り扱い

メイントラフ、アイアンランナー、スラグランナー、ティルティングランナーなどがキャストハウスの床に採用され、タップされたHMをBFからHM取鍋に移します。ランナーシステムの主なタスクは、タップホールから流出するストリームの運動エネルギーの分散、HMからのスラグの分離、および輸送容器への液体HMの分配です。

タップホールが開けられると、溶鉄とスラグがHMトラフと呼ばれる深いトレンチを流れ落ちます。 「スキマー」と呼ばれる耐火物のブロックがトラフを横切ってトラフに設置されます。スキマーの下には小さな開口部があります。 HMは、このスキマーの開口部を通って、「鉄のダム」を越え、「鉄のランナー」を下って流れます。スラグは鉄よりも密度が低いため、鉄の上に浮かび、トラフを下ってスキマーに当たり、スラグランナーに転用されます。 HMは耐火物で裏打ちされた取鍋に流れ込みます。傾斜ランナー(ロッキングランナーとしても知られる取り外し可能なプレキャストランナーアセンブリ)は、通常、従来の固定ランナーの代わりに、最初の取鍋の充填後にHMの方向を2番目の取鍋に切り替えるために使用されます。傾斜ランナーは外側で作られ、メンテナンス作業のために簡単に結合および取り外しできるように一時的な留め具で固定されています。

トラフとランナーの深さは、材料の可能な最大の流れに対応するのに十分な大きさである必要があり、耐火物のライニングの存在を可能にします。

キャストハウスランナーのメンテナンス作業の遅延を回避するために、通常、排水不可能なランナープラクティスが採用され、タップホールからスキマープレートまでの2つのキャスト間隔の間で一定レベルの金属プールが継続的に維持されます。

ランナーシステムは通常、完全に覆われ、キャストハウスのダスト抽出システムに接続されています。メイントラフの前面の長さ(約6 m)は覆われておらず、ダストはその上にある煙突によって完全に排出されます。

>使用条件を考慮して、それぞれのトラフに適切な耐火材料を塗布します。生産性係数が比較的高い、または鉄の温度が比較的高い厳しい運転条件下でも、安定したHM伝達と十分な耐久性を維持するために、BFの運転に適した最適なランナー材料が使用されます。 HMトラフとランナーの材料の一般的な要件は、(i)取り付けが簡単(適切な流動性と硬化時間)、(ii)耐食性(スラグとFeOの攻撃に対する耐性)、(iii)耐摩耗性、(iv)です。耐食性、および(v)熱剥離抵抗。一般に、メイントラフでは、局所的な摩耗損傷がスラグライン(空気/スラグ界面)および金属ライン(スラグ/金属界面)で観察されます。

トラフの長いライニング寿命のために通常の用途に使用される材料は、(i)スラグ攻撃に対する優れた耐性のためにスラグラインで炭化ケイ素含有量が高い耐火物、および(ii)金属ラインで炭化ケイ素含有量が少ないスピネル材料です。 FeO攻撃に対する優れた耐性を発揮します。 BFトラフの修理はウェットガンで行われます。砲撃修理はトラフのより長い耐久性を達成するのに効果的であり、それによってトラフのメンテナンススケジュールを最適化することができます。砲撃材料は一般に、より少ない水で十分に緻密なライニングを形成し、トラフから残留HMを排出した直後でもホットガンニングに適していることを特徴としています。

溶銑取鍋

HM取鍋は、輸送のためにHMが注がれる容器です。 HM取鍋には2種類あります。それらは、(i)オープントップ取鍋、および(ii)魚雷取鍋です。

HM取鍋は耐火レンガで裏打ちされており、内容物を液体に保ち、外側のスチールシェルを保護します。 HMの揮発性と侵食性により、HM取鍋の耐火物のライニングを監視することが重要なメンテナンス機能になります。安全性とコストの観点から、ブレイクアウトの結果はかなりのものです。

オープントップレードルはディッシュボトム付きです。オープントップHM取鍋を指定する際の重要なパラメータは次のとおりです。

HM取鍋の通常の容量は、50兼、100兼、140兼です。オープントップレードルは、空にするために傾斜ウインチまたは天井クレーンで傾斜させます。

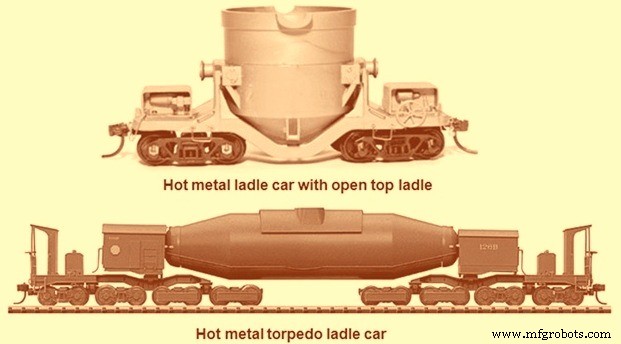

オープントップ取鍋は、通常、BFからPCMおよび鉄鋼溶解工場へのHMの鉄道輸送用に設計されたHM取鍋車に取り付けられています。 HM取鍋車は通常、(i)ベアリングフレーム、(ii)鉄道車両、(iii)取鍋、および(iv)自動カプラーで構成されています。同様に、魚雷取鍋はその移動のために鉄道車両に取り付けられており、自動カプラーが装備されています。

HMオープントップレードルカーは、最大5台のレードルカーで構成される列車内の牽引鉄道機器の助けを借りて鉄道に沿って移動します。魚雷取鍋車は、通常、牽引鉄道機器の助けを借りて個別に移動し、場合によっては2台の取鍋車の形で移動します。 2種類の取鍋車を図1に示します。

図1溶銑取鍋車

取鍋ゾーンの裏打ちには、耐火性、熱衝撃への耐性、体積安定性を示すレンガが使用されます。 HMレードルのライニングには、さまざまな耐火レンガが使用されています。この幅広い範囲には、耐火粘土レンガ(アルミナ含有量37%)、高アルミナレンガ(アルミナ含有量66%から86%の範囲)、およびアルミナ炭化ケイ素レンガが含まれます。アルミナ炭化ケイ素レンガを使用する場合、炭化ケイ素の熱伝導率は他の耐火物よりも高いため、熱を保存するために断熱レンガの層を使用する必要があります。魚雷取鍋のライニングには、通常、スラグライン耐火物を使用したゾーンコンセプトでライニングが行われ、これらの領域に存在するパラメータに合わせてインパクトパッド耐火物とルーフ耐火物が選択されます。また、HMレードルのライニングはパーマネントライニングとウェアライニングで構成されています。

キャスタブルは、注ぎ口、フロアサラウンド、および修理マスとして使用されます。化学結合した耐火キャスタブルは、周囲温度から高温までの体積安定性と組み合わされた強度と密度を示します。ライニングに使用されるモノリシックには、モルタル、ガンニングミックス、ジョイントミックスが含まれます。

豚の鋳造機

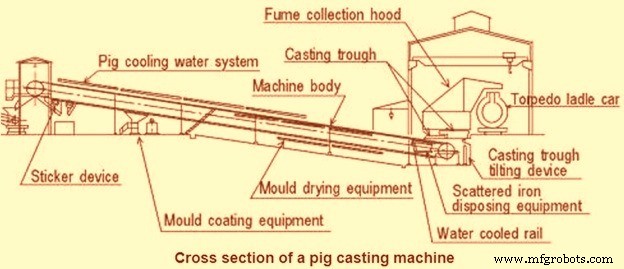

BFで製造されたHMは、製鋼工場や鋳造所で直接使用されない場合は常に、PCMのPIに鋳造されます。 HMはPCMで固化して小片になります。 PCMで製造されたPIのサイズは、通常10〜45kg/個です。このような小さなサイズのPIピースは、小さなポケットのある金型にHMを注入することによってPCMで生成されます。そこでHMは、空気で冷却した後、水冷することで固化します。

PCMは、オープントップ取鍋または魚雷取鍋からHMを注ぐために設計されています。オープントップの溶銑取鍋は通常、傾斜ウインチを使用して傾斜します。魚雷取鍋の場合、取鍋の傾斜配置は取鍋車自体に提供されます。

HM取鍋から引き出されたHMは、PIに鋳造するためにPCMの金属転写洗濯機に注がれます。金属転写洗濯機は、耐火物で裏打ちされた製造されたケーシングを持っています。 HMが受入点から排出点までスムーズに流れるように、耐火物には連続的な傾斜が維持されています。洗濯機のケーシングは、注入端のプラットフォームに固定されています。

通常の鋳造システムには、(i)コンベヤーベルトまたはストランドタイプのPCMと(ii)ホイールタイプのPCMの2つがあります。ストランドタイプのPCMは、HMを銑鉄に鋳造するための最も一般的な機械であり、ここで説明されています。

PCMの本体は、(i)マシンヘッド、(ii)マシンテール、(iii)ローラーとリンクチェーン、および(iv)ステッカーを処理するためのデバイスの4つの主要部分で構成されています。マシンヘッドは、可変速制御モーター、ギア減速機、スプロケットのセットで構成される駆動システムを備えています。機械では、リンクチェーンに適切な張力を与えるために、テールスプロケットシャフトにテール巻き取り装置が装備されています。

PCMストランドは、豚型を運ぶエンドレスチェーンです。ストランドは傾斜して配置されます。傾斜のレベルは、HMを受け取り、銑鉄をフラットカーに排出するために必要な高さによって決まります。 HMはPCMの金属転写洗濯機に注がれ、それを通してHMは鋳造のために移動型に排出されます。取鍋の傾斜速度とPCMストランドのコンベヤーチェーンの速度を調整することにより、HMの注入速度とPCMによるHMの巻き取り速度が等しくなります。

PCMには、LH(左手)とRH(右手)のチェーンリンクのセットがあります。チェーンリンクは完全に機械加工されています。これらのチェーンリンクは、リンクを実行できる中空シャフトとブッシングを介して互いに結合された鋳鋼です。複製可能なブッシュはリンクに強制的にはめ込まれ、ブッシュとリンクの間の回転運動を防ぐためにグラブされます。 LHおよびRHチェーンリンクは中空シャフトに組み込まれています。チェーンのボアホールには、中空シャフトが通過する硬化ブッシュが設けられています。長方形のフランジが硬化したブッシュに提供され、チェーンリンクに提供された機械加工されたハウジングに係合します。この配置により、スプロケットの歯とチェーンリンクの間の正しい相対運動が維持され、スプロケットの歯の摩耗が最小限に抑えられます。

中空軸には割りピンがあり、チェーンリンクからの脱落を防ぎます。チェーンリンクは、PCMの技術構造に固定されたローラー上を移動します。ローラーは、チェーンリンクが常にローラー上で支えられたままになるように間隔が空けられています。上昇トラックでは、ローラーがチェーンの荷重とHMで満たされた金型を運びますが、下降トラックでは、金型が逆さまになり、チェーンは反対側の下部ローラーで支持されます。ローラーにはチェーンの脱線を防ぐためのカラーが付いています。ローラーはブラケットに取り付けられています。ブラケットのベースプレートには、ローラーアセンブリをPCMの上昇トラックと下降トラックに固定するための穴があります。ローラーのベアリングキャップには、湿気や大気中のほこりの侵入を防ぐためのシールが付いています。ベアリングキャップの先にも保護ガードがあり、システムの二次保護として機能します。

金型は、LHおよびRHリンクでチェーンに固定されています。金型がきちんと取り付けられたチェーンが列車を形成します。チェーンリンクは、排出端と注入端でスプロケットアセンブリを通過します。モーターギアユニットは、排出端のスプロケットアセンブリを駆動しますが、注入端のスプロケットアセンブリは、ベアリング上で自由に回転します。 PCMドライブは、ギア付きカップリングによってドライブスプロケットアセンブリに結合されます。 PCMのドライブは、(i)ACリスケージ誘導モーター、(ii)モーターとギアボックス間のピンとブッシュのカップリング、(iii)減速用のはすば歯車ボックス、および(iv)間のギアカップリングで構成されます。ギアボックスの出力シャフトとドライブスプロケットアセンブリのシャフト。注湯端のスプロケットアセンブリは、チェーンリンクの拡張と外部の理由によるジャムの克服を補うために浮くように作られています。

自己調整張力装置は、注入端の個々のスプロケットアセンブリに設けられています。張力装置は、(i)スライドレールが取り付けられた製造されたベースフレーム、(ii)ベースフレームのスライドレールとピンを介して張力ロッドを接続するためのクレビスと一致するガイドシートを備えたベアリングハウジング、(iii)一端はピンを介してベアリングハウジングに接続し、他端はばね張力を調整するためにねじ切りされ、(iv)圧縮ばね、および(v)突っ張り棒のねじ切りに合わせてナットが取り付けられます。

HMが金属移送洗濯機からPI型に排出される場所で、ストランドの上昇トラックの下にスピルジシュートが設けられています。金属の流量とPCMによるHMの取り込み速度の不一致により、この場所でこぼれたHMは、こぼれシュートに落下します。

金型から銑鉄を素早く排出するために、排出端スプロケットアセンブリにPIノッキング装置が設けられています。 PIノッキング装置には、キャストPI上でノッカーを自由落下させるためのカムとフォロアのメカニズムがあります。 PIノッキング装置は、主に排出端スプロケットアセンブリのドライブシャフトに取り付けられたカムディスクで構成されています。カムプロファイルは、ノッカーの正確な位置決めと打点の100%の再現性のために、スプロケットの歯に適合しています。カムはレバー機構を作動させます。カムと接触するレバーの端には、シャフト上を移動するローラーが付いています。カムのもう一方の端は、ノッキング装置のシャフトに接続されています。ノッカーアームの一端は銑鉄ノッキング装置のシャフトに取り付けられ、他端にはノッカーディスクが取り付けられています。許容限界を超えるノッカーの衝撃の衝撃を吸収するために、ノッカーアームにスプリングが装備されています。

技術構造に吊り下げられたチェーンで構成されるPIデバイスは、排出エンドスプロケットアセンブリの前に配置されます。衝撃装置の目的は、排出端で型から落下する銑鉄片の衝撃を吸収することです。排出端で排出/除去されたPIピースは、運動エネルギーをインパクトチェーンに放出し、排出シュートに落下します。排出シュートは、PIピースを長物車に移すために、排出エンドスプロケットの下に配置されます。落下シュートのPI受け端には、落下するPI片の衝撃を吸収するための砂クッションが設けられています。排出シュートの角度は、PIピースの輸送/スライドを容易にするために、垂直に対して約45度に選択されています。排出シュートのベッドはレールセクションでできており、長寿命で、スライドするPIピースに最小限の摩擦力を提供します。排出シュートは、PCMストランドの技術的構造に固定されています。

PCMは、PIをフラットワゴンに降ろします。フラットワゴンは、ウィンチを使用してPIエリアに移動し、保管とPIの発送を行います。

ステッカーが地面に落ちるのを防ぐために、グリズリーがPCMストランドのリターントラックの下に配置されます。最初の終点は石灰飛沫ユニットの前で、2番目の終点は尾端近くの地面から約1メートル上にあります。地上レベルでステッカーを収集するために、シュートが最初の終端点に提供されます。グリズリーはPCMの技術構造に固定されており、グリズリーと走行型の間にステッカーがはまらないように適切なクリアランスが設けられています。

余剰の冷却水を回収するために、上昇軌道のPI型の下にウォータートラフが設けられています。トラフは戻り水パイプラインに接続されており、通常は地下を流れる戻り水トレンチと循環水タンクに水を排出します。

PIの鋳造用に金型がPCMで提供されます。型には、鋳物を3つまたは4つの部分に分割するためのキャビティがあります。金型は、鋳造キャンペーン中に最適な熱伝達を維持するために、さまざまなセクションの厚さで設計されています。金型をPCMのLHおよびRHチェーンに固定するために、金型の両端に2つの数のサポートブラケットが用意されています。金型表面が水平に保たれるように、サポートブラケットはPCMストランドの傾斜に一致するように傾斜した状態に保たれます。 PCMチェーンに固定された金型がトレインを形成します。金型にHMを注入する際の金属のこぼれを防ぐために、金型は互いにかみ合う必要があります。したがって、金型はツインインターロックで設計されています。 HMを型に流し込むと、一対の型の前面と背面の一致する表面の間にこぼれる可能性があります。このようなこぼれを防ぐため、金型の裏側は底面が逆テーパーのプリズム状になっています。型の前面は、鼻が上がるように作られています。リアモールドの前面は、リバーステーパーの底面とリーディングモールドをかみ合わせ、完璧なインターロックを実現します。金型が充填されているとき、HMは、アンカーブラケットが提供されている金型のいずれかの側から漏れる可能性があります。この漏れリブを防ぐために、両側の金型と湾曲部に設けられています。したがって、前後の金型のリブは互いに連動します。金型の裏側にオーバーフローノッチがあります。これらのノッチは、金型の充填レベルを制限し、過剰なHMが下流の金型にカスケードします。

金型はPCM用の操作可能な消耗品です。金型の寿命は、鋳造キャンペーン中の金型の一貫性と均一な充填に依存します。鋳造キャンペーンでは、金型のすべての中空/ポケット/キャビティがHMで満たされておらず、神聖なポケット/キャビティのある金型が上向きに移動すると、の水冷段階で空の中空/ポケット/キャビティに水が充填されます。スタンド。熱衝撃を引き起こし、金型にひびが入る可能性があります。

PIが金型に付着するのを防ぐために、金型は石灰粉末でコーティングされています。石灰コーティングは、金型の戻り通過時に金型の内部に石灰ミルクをスプレーすることによって行われます。ライムパウダーは、ライムミルク調製タンクに排出される前に消火されます。石灰のスレーキングは分類器で行われます。分類器を提供する目的は、石灰粉末からグリットを連続的に除去し、消石灰を石灰ミルク調製ユニットに移すために調製することです。ライムミルク調製ユニットは、モーターギアボックスユニットによって駆動されるインペラーが取り付けられたスチールタンクです。継続的な機械的攪拌により、均一なライムミルク懸濁液が生成され、ライムミルクスプラッシャーユニットにポンプで送られます。このタンクには、スプラッシャーユニットからのリターンライムミルクを受け取るためのポートもあります。ライムミルクをライムミルク調製タンクからスプラッシュタンクに移送するためのスラリーポンプが用意されています。スラリーポンプの容量は、金型のコーティングに必要なスラリーの約3倍の量を循環させることができるように選択されます。余剰分はライムミルク調製ユニットに戻されます。ライムミルク調製ユニットとスプラッシュユニットの間でライムミルクを継続的に循環させることで、ライムミルク調製ユニットとライムスプラッシュユニットで均一なライムミルク懸濁液を得ることができ、どの場所でも沈殿を防ぐことができます。

ライムミルクスプラッシュユニットは、ライムミルクに部分的に沈められたパドルインペラを連続的に回転させることにより、ライムミルクをすくうという原理で動作します。この目的のために、シャフトに取り付けられた2つのディスクが、ライムミルクスプラッシュユニットの製造された本体に収容されています。ディスクの周辺には、スクープがあります。ディスクの速度は、金型のキャビティに時間をコーティングするために適切な飛沫速度が達成されるように調整されます。スプラッシュユニットの位置は、リターンモールドが石灰をすぐに付着させるのに十分な温度に保たれ、モールドが注入端に到達するまでにコーティングされたモールドが水を保持しないように選択されます。 PCMのいくつかの設計では、型上の石灰乳を乾燥させるために型乾燥設備が提供されています。スプラッシャー本体の出口にはグランドシールがあり、これらの場所での石灰乳の漏れを防ぎます。パドルシャフトは減摩ベアリングでサポートされており、ブッシュとピンタイプのカップリングを介してモーターギアボックスユニットに結合されています。スプラッシュタンクの下端には、清掃とメンテナンスのためにマンホールが設けられています。スプラッシャー本体には、ライムミルクを入れるため、およびライムミルクをライムミルク調製ユニットの戻りラインに流出させるためのポートが設けられています。ライムミルク調製ユニットとスプラッシャーユニットには、リングメインを作るための相互接続パイプとパイプフィッティングが用意されています。スプラッシュユニットの上面には、ステッカーがタンクに落ちるのを防ぐための格子が設けられています。

HMの凝固は2つの段階で達成されます。最初の段階は自然空冷で、2番目の段階は直接水焼入れです。空冷の持続時間は、鋳造HMの上面が塑性状態になり、焼入れ用の水噴霧が爆発することなく開始できるように選択されます。水冷システムの効率は、PCMから排出されるPIピースの温度を左右する重要な要素です。 PIに水を噴霧するために使用される従来のタイプのノズルは、冷却水と混合される避けられないほこり/炭素/石灰粒子のために、ノズルを詰まらせるというデメリットがあります。水噴霧システムの設計は、従来の噴霧システムで直面する問題を克服するようなものでなければならない。通常、水噴霧はウォーターランナーの上面にあるフルート穴から行われます。セルフクリーニング機能を内蔵した水流調整用の専用ローターを採用。冷却水パイプラインの圧力降下を回避するために、2つまたは3つの水噴霧回路が用意されています。水道パイプラインはPCMの技術的構造から中断されています。こぼれシュートの浸水用の大型ノズルが用意されています。排出されたPIを冷却するために、排出端に大型のスプレーノズルも用意されています(フラットワゴン)。

定期的なパイプライン接続は、ライムミルクを準備するためにライムミルク準備ユニットで提供されます。配水器は、注入エンドプラットフォームの近くにあります。配水管の入口は、地下の還水タンクの近く/上にあるポンプハウスに設置されたPCMの循環ポンプから水を受け取ります。配水器には2つの主要な出口があります。1つは金型/PIの水冷用で、もう1つはワゴンスプレー用です。ライムミルクの準備ユニットとメンテナンス用の水道水栓には、BF中央給水からの直接の水接続が望ましいです。

PCMは技術構造でサポートされています。運用と保守の便宜のために、次の技術プラットフォーム、歩道、はしご/階段、およびマテリアルハンドリング施設が提供されています。

豚鋳造機のさまざまな容量の一般的な仕様を表1に示します。

| タブ1豚の鋳造機の一般的な仕様 | |||||

| モールドピッチ | |||||

| (t / h) | (m) | (mm) | (mm) | (m / min) | |

| 100 | 30 – 40 | 300 – 400 | 300 – 360 | 5-15 | 5-15 |

| 150 | 40 – 50 | 400 – 450 | |||

| 200 | 50 – 60 | 450 – 600 | |||

| 250 | 60 – 70 | 600 – 720 | |||

| 300 | 600 – 720 | ||||

豚鋳造機の代表的な断面図を図2に示します。

図2豚の鋳造機の典型的な断面図

製造プロセス