鉄鉱石を直接削減するためのMidrexプロセス

鉄鉱石を直接削減するためのMidrexプロセス

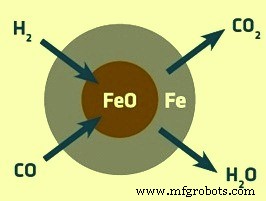

Midrexは、直接還元鉄(DRI)の製造用に開発された製鉄プロセスです。これはガスベースのシャフト炉プロセスであり、一般に天然ガスから形成される還元ガスを使用して、鉄鉱石ペレットまたは塊鉱石を溶融せずにDRIに還元する固体還元プロセスです。還元ガスを使用した還元プロセスの原理を図1に示します。

図1還元ガスを使用した還元プロセスの原理

Midrexプロセスの歴史は、SurfaceCombustionCorporationのDonaldBeggsがMidrex直接還元プロセスのアイデアを思いついた1966年にさかのぼります。元々のプロセスはミッドランドロス社によって開発され、後にミッドレックステクノロジーズ社になりました。現在は神戸製鋼の完全子会社です。パイロットプラントは1967年にオハイオ州トレドに建設されました。年間15万トンの生産能力を持つ最初の商業プラントは、1969年にオレゴン州ポートランドに建設されました。ミッドレックスプロセスの天才はそのシンプルさです。化学量論的天然ガス改質と鉄鉱石のシャフト炉直接還元を組み合わせるというドナルド・ベッグスのコンセプトは、時の試練に耐えてきた画期的な革新でした。

1969年以来、MidrexプロセスによるDRIの生産量は5億トンを超えました。 Midrexプラントの多くからの生産は、設計能力を超えています。 1987年以来、毎年、MidrexプロセスによるDRIの生産量は、DRIの全世界の生産量の60%を超えています。

神戸製鋼所がカタール州で年間40万トンの生産能力を持つ工場の建設を開始した1978年、このプロセスは未成熟でした。神戸製鋼は、高炉操業で開発した同社の技術を活かして設計を大幅に変更し、当時の新しい工程を安定させました。一方、Midrex Technologiesは、さまざまな国で建設したプラントにもさまざまな改良を加えました。これらはすべて1980年代初頭に統合され、プロセスはほぼ完了しました。

1984年のミッドレックスユニットの最大生産能力は年間60万トンでした。シャフト径5.0m、5.5 m、6.5 mのミッドレックスシャフト炉は、それぞれ年間生産能力が80万トン、100万トン、160万トンのDRIであり、それぞれ異なる開発段階を構成しています。その後の改良により、2007年には容量が年間180万トンに増加しました。これは、かなり良いサイズの高炉に匹敵します。年間220万トンのDRI能力を持つスーパーメガモッドモジュールは、内径7.5mのシャフト炉を備え、1時間あたり275トン以上を生産する能力を備えています。現在、SuperMegamodモジュールの容量は年間270万トンにもなります。

さらに、1969年の最初のプラントの試運転以来、プロセスは大幅に改善されました。Midrexプロセスの生産性の向上は、(i)プロセス機器のスケールアップによる大容量シャフト炉、(ii)継続的な熱回収の増加、(iii)触媒の改善、(iv)ホットブリケット、および(v)ダブルバッスル、現場改質、酸化物コーティング、薄肉耐火物、酸素注入などの新技術の組み込みを含むプロセスの改良。

プロセスの説明

シャフト炉の鉄負荷は、鉄鉱石ペレットまたはサイズの塊鉱石、あるいはその2つの組み合わせです。ただし、鉱石の負担は通常、ペレットと塊鉱石の混合物で構成されます。鉱石装荷物は輸送され、ペレットまたは塊鉱石用に指定された指定のビンに積み込まれます。ビンの容量は、プラントの容量によって異なります。塊鉱用に指定されたビンには、高さの落下による微細な発生を防ぐための特別な「はしご」が装備されています。ペレットと塊鉱石の通常の混合比は80:20です。ビンの下の一定のフィーダーが混合比を制御します。鉱石負荷の混合物は、特大(+45 mm)および小さめ(-6 mm)の材料を除去するための鉱石スクリーンを介してシャフト炉に供給されます。

Midrexプロセスは操作が簡単で、(i)鉄鉱石の還元、(ii)ガスの予熱、(iii)天然ガスの改質という3つの主要な単位操作が含まれます。 Midrexプロセスの中心は、シャフト炉です。これは、円筒形の耐火物で裏打ちされた容器であり、直接還元プロセスの重要なコンポーネントです。柔軟性があり、用途の広いリアクターです。天然ガス、石炭からの合成ガス、コークス炉ガス、またはCorexプロセスからの排気ガスを還元ガスとして使用できます。大気圧よりわずかに高い温度と約950℃の動作温度で動作します。シャフト炉が利用できるため、Midrexプラントは年間8000時間以上稼働できます。

シャフト炉は、還元効率を最大化するために、逆流するガスと固体の原理に基づいて設計されています。炉は、炉の負荷を効果的に分散し、材料のブリッジングとガスのチャネリングを回避することにより、均一な固体の流れを保証します。さまざまな炉ゾーン間のガスの流れに関して制御が実行されます。シャフト炉はまた、還元ガスが空気と接触するのを防ぎます。ガスの流れが炉の負担を流動化するのを防ぎます。炉の断面全体で均一な温度プロファイルが維持されます。炉の負荷の流れの停止が回避されます。炉の設計により、水冷式の排出コーンが不要になります。

最近の標準的なミッドレックスシャフト炉は、(i)負荷の圧力降下を減らし、炉の容積を増やすための炉の還元ゾーンでの薄壁耐火物、(ii)還元ガスの注入用の二重バッスルポートなどの機能を備えていますこれにより、ガスが還元ゾーンの負荷の中心に浸透しやすくなり、シャフト炉の中心の金属化が改善されます。また、(ii)負荷の下降速度を均等化するために、形状が変更されたフローエイドインサートが使用されます。シャフト炉還元ゾーンの中央と壁側。

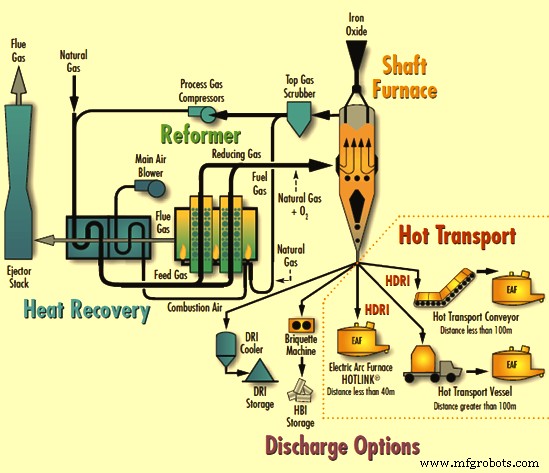

このプロセスには、コールドDRI(CDRI)、ホットDRI(HDRI)、および/またはホットブリケットアイアン(HBI)を生成する機能があります。プロセスフローシートは図2を刺激します。

図2Midrexプロセスフローシート

シャフト炉は、反応物の向流を伴う充填床反応器です。このタイプの反応器は、一般に、固体材料の処理に非常に効率的な反応器です。この効率の主な理由は3つあります。(i)反応器が鉱石負荷で完全に満たされているため、通常、体積生産性が非常に高いこと、(ii)充填床を移動することで、鉱石負荷の各部分が同じ温度プロファイルを経験することを保証します。 、ガス組成、および他のすべての部品と同様の滞留時間、および(iii)向流は、反応および高速反応時間の非常に大きな推進力を鉱石に負担させます。

シャフト炉の操作はシンプルで簡単です。鉄装入物は、プロポーショニングホッパーを介して炉の上部に導入され、重力の流れによって下向きに下降します。炉内では、上向きに流れる高温還元ガスと接触し、加熱されてDRIに変換されます。主に水素(H2)と一酸化炭素(CO)である還元ガスは、酸化鉄(Fe2O3)と反応して還元します。つまり、酸素(O2)含有量を除去し、排出前に材料を炭化します。 CDRIの製造では、還元鉄はシャフト炉の下部で向流冷却ガスによって冷却および浸炭されます。 DRIは、HDRIとして高温で排出することも、練炭製造機に供給してHBIを製造することもできます。したがって、炉の製品は、CDRI、HDRI、HBI、または任意の組み合わせとして同時に排出できます。

シャフト炉で起こる反応を以下に示します。

COによる削減

Fe2O3 + 3CO =2Fe + 3CO2(全体的な反応)

3Fe2O3 + CO =2Fe3O4 + CO2(発熱反応)

Fe3O4 + CO =3FeO + CO2(吸熱反応)

FeO + CO =Fe + CO2(発熱反応)

H2による削減

Fe2O3 + 3H2 =2 Fe + 3H2O(全体的な反応)

3Fe2O3 + H2 =2Fe3O4 + H2O(発熱反応)

Fe3O4 + H2 =3FeO + H2O(吸熱反応)

FeO + H2 =Fe + H2O(吸熱反応)

浸炭反応

3Fe + CH4 =Fe3C + 2H2(吸熱反応)

3Fe + 2CO =Fe3C + CO2(発熱反応)

3Fe + CO + H2 =Fe3C + H2O(発熱反応)

シャフト炉上部から排出される排気ガス(トップガス)は、ウェットスクラバー(トップガススクラバー)で洗浄・冷却され、再循環されて再利用されます。 CO2とH2Oを含むトップガスは、コンプレッサーによって加圧され、天然ガスと混合され、予熱されて改質炉に供給されます。

主にH2とCOからなる還元性ガスは、さまざまなエネルギー源から発生する可能性があります。天然ガスには主にメタンが含まれており、83%から96%まで変動する可能性があります。天然ガスの他の成分は、より高次の炭化水素です。天然ガスは、合金鋼管を含む気密耐火物ライニング炉である改質装置で改質することができます。改質装置への供給ガスは、リサイクルされているシャフト炉のオフガスと混合された新鮮な天然ガスです。この混合ガスは加熱され、触媒が充填されたチューブを通過します。改質ガスは、触媒が充填されたチューブ内で起こる触媒反応によって生成されます。次に、約90%から92%のH2 + CO(乾燥ベース)を含む新たに改質されたガスが、還元ガスとしてシャフト還元炉に直接高温で供給されます。

Midrexプロセスでは、気相反応に固体触媒を使用します。アルミナまたはマグネシアは、触媒にその形状と強度を与える担体材料です。反応速度を上げる触媒の有効成分は、通常ニッケルです。コバルトも使用されている場合があります。硫黄とハロゲンは、最も一般的な改質触媒毒です。

改質装置で行われている反応を表1に示します。

| タブ1リフォーマーの反応 | ||

| Sl。いいえ | ||

| 1 | CnH(2n + 2)+ n H2O =(2n + 1)H2 + nCO | |

| 2 | CnH(2n + 2)+ n CO2 =(n + 1)H2 + 2nCO | |

| 3 | CO + H2O =CO2 + H2 | |

| 4 | 2CO =CO2 + C | |

| 5 | CO + H2 =H2O + C | |

| 6 | CnH(2n + 2)=(n + 1)H2 + nC | |

改質器および触媒の設計は、炭素堆積反応を起こさせずに改質反応を促進するようなものでなければならない。一般的に、天然ガスの改質には蒸気改質装置が使用されます。水蒸気改質装置の場合、天然ガスは脱硫されます。 Midrexプロセスは、化学量論的リフォーマーを使用します。この改質装置では、化学量論比が重要なパラメーターです。化学量論比は、炭化水素に対する酸化剤、CO2およびH2Oのモル比または体積比であり、反応が完了した場合に酸化剤が残っていない状態で炭化水素が消費されます。化学量論比の別のバージョンは、改質器供給ガス中の炭化水素中の炭素に対する酸化剤の比です。水蒸気改質器では、それは蒸気と炭素の比率です。 Midrexリフォーマーでは、化学量論比は、炭化水素に対する酸化剤の実際の比を、炭化水素に対する酸化剤の化学量論比で割ったものです。したがって、これは改質器供給ガス中の過剰な酸化剤の尺度です。したがって、これはより適切には酸化剤と炭素の比率と呼ばれます。

Midrex改質装置の特徴には、(i)改質に蒸気システムが不要、(ii)運転にCO2除去システムが不要、(iii)急冷および再加熱せずに、高温還元ガスをシャフト炉で直接使用できることが含まれます。 iv)改質にO2を必要とせず、(v)改質にCO2を使用することにより、必要な天然ガスが少なくなり、(vi)Midrexプロセスを、エネルギー消費とプラント内の可動部品の数を最小限に抑えるシンプルな閉ループシステムにすることができます。

Midrex改質炉には、ニッケル触媒が充填された数百本の改質管が備わっています。これらのチューブを通過することで、トップガスと天然ガスの混合物が改質され、COとH2からなる還元剤ガスが生成されます。 Midrexリフォーマーチューブで発生する反応は次のとおりです。

CH4 + CO2 =2CO + 2H2

CH4 + H2O =CO + 3H2

2CH4 + O2 =2CO + 4H2

CO + H2O =CO2 + H2

CH4 =C(S)+ 2H2

Midrexリフォーマーは多くの点でスチームリフォーマーとは異なります。それは、(i)二酸化炭素と水蒸気の両方を改質します。(ii)約1.4の酸化剤/炭素(Midrex化学量論)比で動作します。(iii)改質器供給ガスに存在する硫黄で動作します。(iv)低圧で動作します。 、および(v)独自の触媒設計が必要です。

Midrexリフォーマーの熱効率は、熱回収システムによって大幅に向上します。顕熱は改質ガスから回収され、供給ガス混合物とバーナー燃焼空気を予熱します。さらに、経済性によっては、燃料ガスを予熱することもできます。

さらに、還元ガスを生成するために、あらゆる種類または灰分を含む石炭をガス化することができます。コークス炉ガスは、Midrexの「熱中性子炉システム」を使用して改質できます。 Corexユニットからの輸出合成ガスは、密接にリンクされたMidrexシャフト炉でDRIを生成するために使用できる高品質の還元ガスも生成します。

Midrexプロセスには4つの排出オプション(図1)があります。これらは、コールドDRI、HBI、ホットリンクを介したホットDRI(HOTLINK)、およびホット輸送コンベヤーまたは輸送容器を介したホットDRIです。

ホットリンクプロセスは、主に重力輸送を使用し、HBI生産のためのHDRIの重力供給に使用されるのと同じ技術を使用します。 DRIシャフトキルンからのHDRIは、製鋼所の外と上のサージビンに排出されます。ホットリンク付きのMidrexモジュールは、サージビンを介してあらゆる不調状態を処理するために装備されています。このシステムは、EAFの需要に応じてHDRIを電気アーク炉(EAF)に供給します。 HOTLINKプロセスは、DRIシャフトキルンとEAFの間の距離が40メートル未満の場合に使用されます。

鋼溶解工場がDRIシャフトキルンに隣接していない場合(40m以上100m未満)は熱間輸送コンベヤーシステムが使用され、HDRIの鋼溶解工場への輸送には断熱機械コンベヤーが使用されます。この場合、DRIはDRIシャフトキルンから完全に密閉され断熱されたコンベヤーに排出され、温度損失を最小限に抑え、脱酸を防止するように設計されています。コンベヤーは、バケツに似た形の特別に形成された鍋を持っています。コンベヤーの閉じたフードには、不活性化システムが含まれています。コンベアはリーズナブルなコストで信頼性の高い操作を提供します。

DRIシャフトキルンとEAFの間の距離が100メートルを超える場合、または1つのDRIシャフトキルンが2つ以上の鉄鋼溶解工場に供給する場合は、熱間輸送船による輸送が使用されます。 HDRIの輸送は、通常60トンから90トンの容量を持つ断熱容器を使用して行われます。 DRI垂直窯から、容器は気密シール付きのパイプを通して満たされます。 1つの容器が充填された後、パイプが閉じられ、別の容器が充填を開始します。充填された容器は、レールまたはトラックで鉄鋼溶解工場に輸送されます。

プロセスの改善

1969年の最初のプラントの試運転以来、多くのプロセスの改善が行われてきました。最初に続いた初期の慣行は、焼結傾向のために100%のペレット供給と低い還元ガス温度(約780℃)を利用することでした。ペレット負荷材料の。 1970年代半ばに、塊鉱石が最初に使用され、1980年代に広く採用されました。塊鉱の使用は、シャフト炉の負担の焼結を防ぐという追加の利点を提供しました。これにより、還元ガスの温度が780℃から850℃に上昇しました。これにより、システムの生産性が約13%向上しました。

1990年代半ばには、酸化鉄供給材料にCaOまたはCaO / MgOを工場内でコーティングすることからなる、運用慣行のさらなる開発が行われました。これにより、還元ガス温度がさらに上昇しました(900℃をわずかに超える)。これにより、プロセスの生産性がさらに11%向上しました。 1990年代半ばまでのすべての開発により、負荷の温度が約40℃上昇しました。

1990年代半ばまでの開発は、還元ガス温度の質に影響を与えることなく、還元ガス温度の上昇に向けられていました。さらなる開発努力により、ガスの品質が低下する代わりに、ガスの温度が上昇しました。 1990年代後半のこの開発により、還元ガスの品質が犠牲になり、還元ガスの温度が上昇しました。これは、ガスの酸素(O2)燃焼によって達成されました。還元ガスの品質の低下とともにより高い還元ガス温度は、明らかな生産上の利点を提供した。 O2注入の導入により、還元ガスCO + H2の一部がO2によって燃焼し、この効果の達成に成功しました。最近のO2注入設計は、複数のノズル配置を介して流れる高温還元ガス流に高純度O2を導入することで構成されています。 O2注入の実施により、ガス温度の低下が1000℃以上に上昇し、負荷温度が70℃までさらに上昇しました。H2+ COの一部はO2との燃焼によって消費されますが、温度が上昇します。ガスを減らすと、シャフト炉の生産性が10%から20%向上します。この改善のための典型的な酸素消費量は、12 N cum/tonから15Ncum/tonの範囲です。塊鉱石、酸化鉄コーティング、およびO2圧入の使用により、1969年の最初のMidrexユニットの生産性よりも全体的な生産性が向上します。

上記のO2噴射は、部分燃焼技術の導入により可能になったOXY+と呼ばれる改良された技術に進化しました。 OXY +は、改質器に加えて燃焼器を採用しています。燃焼器は燃料ガスをO2で部分的に燃焼させて、H2 + COを生成します。これは、改質器によって生成された還元ガスに追加されます。 OXY +システムは、化学量論比が約0.5のO2と燃料ガスを反応させることによって還元ガスを生成します。 OXY +用バーナーは、改質器後の還元ガスダクトに設置されています。システムの心臓部は、燃料ガスとO2が2段階で混合および燃焼されるOXY+リアクターです。適切なステージングにより、Oxy +システムは、(i)安定した燃焼、(ii)煤の発生の排除、(iii)燃料ガスのH2 + COへの変換、および(iv)建設資材の極端な温度からの保護を提供します。 Oxy +システムの成功にとって重要なのは、その制御メカニズムです。原子炉の各段へのO2と燃料ガスを正確に計量します。 O2と燃料ガスの燃焼混合を厳密に制御することで、ガスの品質と温度を一定に保つことができます。これは、シャフト炉に入るガスの温度上昇を最小限に抑えるのに役立ち、生産を増やすための追加の機会を提供します。 OXY +を適用すると、シャフト炉の生産性が21%向上する可能性があります。

負荷の還元温度とシャフト炉に入る還元ガスの品質を最大化することにより、最適な生産性が達成されます。これらの2つの要素は、シャフト炉とそれに関連するガス発生装置の生産を最適化するための鍵です。酸素注入とOXY+システムの2つの操作方法の組み合わせを利用し、還元ガス流に天然ガスを維持することにより、シャフト炉の負荷温度と還元ガス温度を独立して制御することができます。これにより、プラントオペレータは、炉内の還元ガスの利用を最大化することにより、シャフト炉の性能を最大化することができます。この方法により、生産量が約5%増加する可能性があります。

還元ガスをシャフト炉に分配するためのミッドレックスダブルバッスル設計は、シャフト炉の周囲にある2つのポートリングで構成されています。ダブルバッスルは、シングルバッスルと比較した場合、還元ガスのより良い分配を可能にします。ダブルバッスルはまた、DRIの局所的な流動化なしに、炉への還元ガスのより高い流れを可能にします。これらの利点は、シャフト炉の生産性を向上させるのに役立ちます。

より高い製品炭素レベルとより高い生産率を達成するために、炉の移行ゾーンへの天然ガスの注入が導入されました。遷移ゾーンは、還元ゾーンの下で冷却ゾーンの上にある炉の一部です。 DRIが還元ゾーンから遷移ゾーンに下降するとき、DRIは非常に高温になります。この時点で、DRIを炉から排出する前に、余分な熱を取り除く必要があります。遷移ゾーンに天然ガスを注入することにより、利用可能な熱の一部が炭化水素の分解に利用されます。この炭化水素の分解により、DRI製品に炭素が堆積し、H2が放出されます。これは上向きに流れ、還元剤であるため、さらに還元されます。

移行帯に向かう天然ガスの予熱が検討されています。天然ガスの予熱の利点は、より多くの遷移天然ガスを追加できるため、より高い生成炭素とより高い生産率です。現在、遷移帯天然ガスの流れは、その冷却効果によって制限されています。天然ガスの予熱により、還元ゾーンを急冷することなく、より大量のガスを確実に注入できます。

動作パラメータと特定の消費量

ベネズエラのComsiguaにあるMidrexユニットの年間負荷は通常100万トンで、80%の鉄鉱石ペレットと20%の鉄鉱石塊で構成されています。この植物の飼料材料の典型的な分析はタブ2に示され、製品の典型的な分析はタブ3に示されています。

| タブ2飼料材料の一般的な分析 | ||||

| Sl.No. | ||||

| 1 | % | 65-68 | 65.2 | |

| 2 | SiO2(最大) | % | 3 | 3 |

| 3 | Al2O3(最大) | % | 3 | 3 |

| 4 | Al2O3 + SiO2(最大) | % | 5 | 5 |

| 5 | CaO + MgO | % | 0.35 | 0.01 |

| 7 | % | 0.005 | 0.012 | |

| 8 | % | 0.05 | 0.1 | |

| 9 | LOI | % | 3 | |

| 10 | mm | 6-18 | 10-35 | |

| 11 | % | 3 | 5 | |

| 12 | ||||

| % | 95 | 90 | ||

| –0.595mm分 | % | 4 | 7 | |

| 13 | kg | 250 | ||

| タブ3DRIの一般的な分析 | |||||

| Sl.No。 | HBI | CDRI | HDRI | ||

| 1 | % | 83 – 90 | 83 – 90 | 83 – 90 | |

| 2 | % | 89 -94 | 89 – 94 | 89 – 94 | |

| 3 | % | 92 – 96 | 92-96 | 92-96 | |

| 4 | P | % | 0.005 – 0.09 | 0.005 – 0.09 | 0.005 – 0.09 |

| 5 | S | % | 0.001-0.03 | 0.001-0.03 | 0.001-0.03 |

| 6 | C | % | 1.5 – 4.0 | 1.5 – 4.0 | 1.5 – 4.0 |

| 7 | Al2O3 + SiO2 | % | 2.8 – 6.0 | 2.8 – 6.0 | 2.8 – 6.0 |

| 8 | t / Cum | 2.4 – 2.8 | 1.6 -1.9 | 1.6 – 1.9 | |

| 9 | g / cc | 5.0 – 5.5 | 3.4 – 3.6 | 3.4 -3.6 | |

| 10 | 100 | 50 | 600 – 700 | ||

| 11 | mm | 30 x 50 x 110 | 4-20 | 4-20 | |

Midrexプロセスの一般的な動作パラメータをタブ4に示します

| タブ4一般的な操作パラメーター | |||

| Sl.No. | 価値 | ||

| 1 | 80:20 | ||

| 2 | 150 | ||

| 3 | N cum / hour | 165,000 | |

| 4 | % | 20.0-21.0 | |

| 5 | 1,130 | ||

| 6 | 930 | ||

| 7 | % | 1.1 | |

| 8 | % | 2.8 | |

| 9 | 830-850 | ||

| 10 | % | 3.5-4.0 | |

| 11 | kg / sq cm | 0.85-0.95 | |

| 12 | G cal / ton DRI | 2.4 | |

| 13 | kWh/トンDRI | 95 | |

| 14 | N cum / ton DRI | 15 | |

| 15 | N cum / ton DRI | 1.2 – 1.5 | |

改質装置の入力と出力でのガスの典型的な組成と温度はタブ5にあります。

| タブ5リフォーマーの入口と出口でのガスパラメーター | ||||

| Sl.No。 | コンポーネント | |||

| 1 | H2 | % | 35 | 55 |

| 2 | CO | % | 19 | 35 |

| 3 | CO2 | % | 15 | 2 |

| 4 | H2O | % | 13 | 6 |

| 5 | CH4 | % | 17 | 1 |

| 6 | N2 | % | 1 | 1 |

| 7 | 580 | 980 | ||

典型的な環境制御パラメータはタブ6にあります。

| タブ6環境制御パラメーター | |||||

| SO2 | NOx | CO2 | |||

| kg/トンDRI | <0.001 | <0.004 | – | ||

| kg/トンDRI | <0.04 | 0.025 | <0.50 | <500 | |

| 集塵システム(通常は1ユニット) | kg/トンDRI | 0.015 | <0.006 | – | |

| kg、cum / ton DRI | 0.01 | 0.2 | |||

| 95-105 | |||||

| 80-90 | |||||

製造プロセス