金属加工プロセス中の潤滑の役割

金属加工プロセス中の潤滑の役割

金属加工の過程での潤滑の役割を理解するには、潤滑のトライボロジーを知ることが重要です。トライボロジーは、金属加工のほとんどすべての操作に関連する境界摩擦で構成されています。これは、圧力下での2つの隣接する表面の相対的な動きによって引き起こされます。金属加工プロセス中、ロールとワークピース間の相対的な動きは、ロールの表面速度差によって改善されます

摩擦

摩擦は、金属加工プロセス中に重要な役割を果たします。これは、接触している2つの物体間の相対運動に対する抵抗として定義されます。これはエネルギー散逸プロセスであり、界面の温度が上昇し、過度の場合、表面に損傷を与える可能性があります。また、金属加工プロセスで発生する変形にも影響を与えます。初期の理論によると、摩擦は、互いにスライドする2つの粗い表面をかみ合わせた結果です。摩擦は、実際には、負荷、速度、温度、スライディングペアに関係する材料、および界面での流体と気体のさまざまな影響など、多数の変数によって引き起こされます。

最も一般的に受け入れられている摩擦理論は、接触する物体の重大度の間で生じる接着に基づいています。表面がどれほど滑らかであっても、それらは見かけの接触面積のごく一部でのみ互いに接触することがわかっています。したがって、金属加工のプロセス中の負荷は、接触する重大度がほとんどない状態でサポートされます。したがって、重大度の接合部での垂直応力は高くなります。軽負荷では、接触応力は弾性しかありません。ただし、負荷が金属加工プロセスに関連するレベルの一部に増加すると、重大度の弾性変形が発生し、接合部が接着剤結合を形成する可能性があります(マイクロ溶接)。

接着剤の性質と強度は、多くの要因に依存します。これらの中には、(i)接触している2つの表面の相互溶解性と拡散、(ii)接触の温度と時間、(iii)界面に存在する酸化膜または汚染物質の性質と厚さ、および(iv)潤滑膜。

きれいな初期表面(切断によって生成された表面、または表面の広がりが大きい金属加工操作など)で、汚染物質や潤滑膜がない場合、冷間圧接により接合部の強度が高くなります。その結果、接合部のせん断強度が高くなり、摩擦が大きくなります。汚染物質や潤滑剤が導入されたり、酸化物層が発達したりすると(場合によっては数秒しかかからないことがあります)、これらの条件下では強い結合を形成できないため、接合部の強度が低下します。したがって、摩擦は低くなります。

摩擦力により表面の温度が上昇します。温度は、(i)速度、(ii)摩擦係数、および(iii)材料の熱伝導率と比熱の低下に伴って上昇します。熱伝導率が高いほど、ワークピースの大部分への熱伝導が大きくなります。また、比熱が高いほど温度上昇は少なくなります。温度上昇は、界面を溶かしたり、相変態、残留応力、および表面損傷(冶金学的燃焼)を引き起こしたりするのに十分な高さになる可能性があります。

着用

摩耗は、表面からの材料の損失または除去として定義されます。摩耗はさまざまな条件下で発生する可能性があります。これらの条件による摩耗は、(i)乾式または潤滑摩耗、(ii)滑りまたは転がり接触摩耗、(iii)破壊による摩耗、または(iv)塑性変形による摩耗の可能性があります。摩耗には4つの基本的なタイプがあります。これらは、(i)接着摩耗、(ii)アブレシブ摩耗、(iii)疲労摩耗、および(iv)腐食摩耗です。一般に、最初の3種類の摩耗は、金属加工の過程で重要です。最後のタイプの摩耗は、さまざまな液体や気体の存在下でのロールとワークピースの相互作用の結果としても発生する可能性があります。特にこの場合、過度の腐食性ロール摩耗を避けるために、ロール組成に応じて潤滑化学の適切な選択を行う必要があります。

- 接着摩耗–このタイプの摩耗は、スライド中に接合部がせん断された結果によるものです。接合部に強い結合がある場合(たとえば、きれいな界面、高負荷、2つのボディ間の接触に十分な時間がある場合)、接合部の破壊は重大度の界面の上または下で発生します。一般的に、亀裂が形成されて伝播するのは、より柔らかい金属を介して行われます。繰り返しのサイクルの下で、移動した粒子は緩い摩耗粒子になります。接着剤の摩耗がひどい場合、このプロセスはかじり、擦り傷、または発作と呼ばれます。接着摩耗が発生するためには、2つの滑り面の間に接着と溶接の親和性(反応性)がなければなりません。摩耗の最も深刻なケースは、高い通常の負荷と真空下で、2つのきれいな表面の間で発生します。効果的な潤滑剤の基本的な役割は、潤滑剤の層で表面を分離するか、化学反応によって低せん断強度の化合物を形成することによって界面のせん断強度を低下させることによって、重大度の溶接の傾向を減らすことです。表面フィルムは、接着剤の摩耗において非常に重要です。潤滑剤層を除いて、表面はほとんどの場合、酸化物層、汚染物質、および吸着されたガスまたは流体で覆われています。これらのフィルムは、界面のせん断強度を大幅に低下させます。したがって、実際に観察される摩耗は、一般に、そうでない場合よりも低くなります。酸化皮膜は摩擦と摩耗に重要な役割を果たします。効果は、酸化物層がスライド中に破壊される相対的な速度とそれらが形成される速度に依存します。破壊率が高いと、表面が十分に保護されておらず、摩耗が大きくなります。

- アブレシブ摩耗–アブレシブ摩耗プロセスでは、スクラッチやスライバーやマイクロチップの製造によって表面から材料が除去されます。したがって、材料が柔らかいほど、アブレシブ摩耗の割合が高くなります。また、負荷が高いほど摩耗率が高くなります。アブレシブ摩耗には、2体型と3体型があります。後者の場合、第3のボディは、2つの滑り面の間に閉じ込められた摩耗粒子またはその他の硬い汚染物質(潤滑剤に蓄積されたものなど)で構成されます。このメカニズムは、侵食摩耗とも呼ばれます。このタイプの摩耗は、金属加工のプロセスや機器のメンテナンスにおいて重要です。酸化物、金属片、またはその他の金属粒子の蓄積を減らすために、定期的な検査、ろ過、または潤滑剤の交換が必要です。

- 疲労摩耗–疲労摩耗は通常、表面疲労または表面破壊摩耗と呼ばれます。これは、ロールとワークピースの間のインターフェースの周期的な負荷の結果です。亀裂は、機械的な力または熱応力(熱疲労)のいずれかによって生じる疲労メカニズムによって、ある期間にわたって表面に発生します。どちらの場合も、材料は剥離またはピッチングによって表面(通常は金属加工工具)から除去され、それによって亀裂は表面の下で互いに結合することによって合体します。疲労摩耗では、潤滑が複雑な役割を果たします。潤滑剤は摩擦を減らし、疲労破壊を引き起こす可能性のある応力のレベルを減らします。一方、何らかのメカニズムや原因で亀裂が発生した場合、流体は表面張力によって亀裂に浸透します。その後の荷重サイクル中に、流体はトラップされ、非圧縮性であるため、亀裂開口部に高い静水圧が発生します。これにより、亀裂が金属加工工具の本体にさらに伝播します。たとえば、化学的攻撃が行われない限り、無潤滑の界面では孔食は発生しません。

潤滑メカニズム

滑り面を互いに離しておくことにより、摩擦と摩耗を低減または排除できることは明らかです。潤滑ジャーナルベアリングやエアベアリングなどの機械要素では、金属加工プロセスに伴う負荷と速度、金属加工ツールとワークピースのインターフェースの形状により、この要件を簡単に満たすことができます。それらは通常、潤滑膜の存在を容易に許さないようなものです。潤滑剤は、摩擦や圧延によって発生する熱を放散するためのクーラントとしても使用されます。また、酸化鉄やスライバーなどの粒子を洗い流すためにも適用されます。ただし、適用される流体の主な機能は潤滑であるため、「クーラント」という用語は通常は使用されません。圧延プロセスに関係する主な潤滑メカニズムを以下に示します。

- 厚膜(流体力学的)潤滑–このタイプの潤滑(全流体膜とも呼ばれます)では、2つの表面が連続流体膜によって互いに完全に分離されています。この膜の厚さは、合わせ面の表面粗さの約10倍です。流体膜は、静水圧(潤滑剤を閉じ込めることによって)、またはより一般的には、界面に粘性流体が存在する場合の滑り面のくさび効果によって発達させることができます。したがって、このタイプの潤滑では、潤滑剤のバルク特性(特に粘度)が重要であり、金属の表面に対する潤滑剤の化学的影響は重要ではありません。厚膜潤滑では、通常、負荷が軽く、速度が速くなります。摩擦係数は非常に低く、通常は0.001から0.02の範囲です。潤滑システムに入った可能性のある異物(サードボディ)を除いて、摩耗はありません。このタイプの潤滑は、通常、金属加工プロセス(圧延プロセスを含む)では発生しません。ただし、高粘度の潤滑剤とのダイワークピースの境界面での孤立した領域と、高速の動作速度を除きます。

- 混合潤滑–厚膜潤滑の膜厚は、(i)粘度の低下(温度上昇などによる)、(ii)滑り速度の低下、または(iii)負荷の増加によって減少する可能性があります。 。表面は互いに接近し、金属加工工具とワークピースの間の通常の荷重は、表面の金属同士の接触によって部分的に支えられ、界面の表面粗さの流体力学的ポケット内の流体膜によって部分的に支えられます。これは通常、混合潤滑と呼ばれ、薄膜または準流体力学的レジームとも呼ばれます。膜厚は表面粗さの3倍以下です。摩擦係数は約0.4まで高くなる可能性があり(したがって、力と消費電力が大幅に増加する可能性があります)、摩耗が大きくなる可能性があります。効果的な潤滑剤の捕捉には最適な粗さがあり、推奨される粗さは通常15ミクロンです。流体力学的ポケットは、潤滑剤が不足している界面の領域に潤滑剤を供給するためのリザーバーとしても機能します。

- 境界潤滑–境界潤滑の場合、潤滑膜の薄層が分子間力(ファンデルワールス力など)または化学的力(化学吸着)によって表面に物理的に付着します。通常の境界潤滑剤は、オイル、脂肪油、脂肪酸、石鹸です。チタンやステンレス鋼などの一部の材料では反応性が非常に低い場合でも、境界膜はきれいな表面に急速に形成される可能性があります。このような場合、潤滑は、ワークピースの表面ではなく、金属加工ツールの表面に境界膜を形成することによって強化できます。重要な違いは、潤滑剤のバルク特性(粘度など)が重要な全流体膜潤滑とは異なり、境界潤滑では、潤滑剤の化学的側面と金属表面との反応性が重要であるということです。粘度には二次的な役割があります。境界潤滑領域では、境界膜の強度と厚さに応じて、摩擦係数は通常0.1〜0.4の範囲になります。境界潤滑は、圧延などの金属加工作業で頻繁に観察および実施されます。このタイプの潤滑剤の摩耗率は、膜がこすり落とされるか、金属加工プロセス中に発生する過度の温度による脱着によって膜が破壊される速度に依存します。保護境界層が破壊されると、通常、摩擦と摩耗が大きくなります。したがって、このフィルムの密着性と強度は、境界潤滑の効果にとって非常に重要な要素です。膜厚に対する圧力、速度、粘度の役割も認識されるべきです。

- 極圧(EP)潤滑– EP潤滑の場合、金属の表面は不可逆的な化学反応によって化学的に活性化されます。金属作動流体中の硫黄、塩化物、およびリンが関与するこれらの反応は、相手の金属表面に塩を形成します。これらの表面は、高い金属加工工具とワークピースの接触圧力下でも、界面での重大度の溶接を防止または低減します。したがって、潤滑は「極圧」と呼ばれます。さらに、せん断強度が低いため、これらの表面フィルムは摩擦も低減します。ただし、温度が上昇すると、これらのフィルムが破壊される可能性があります。破壊の温度は、特定のEP添加剤(硫黄と塩素の両方など、単独または組み合わせて使用)および金属表面の組成によって異なります。フィルムが破壊されると、金属同士の接触が起こり、摩擦と摩耗が増加します。ただし、硫酸塩と塩化物の保護膜は、特にきれいな新しい表面で、比較的簡単に再び形成されます。空気、酸素、湿度、および水は、EPの潤滑に重要な役割を果たします。

- 弾性流体力学(EHD)およびプラスト流体力学(PHD)の潤滑–金属加工のプロセス中に、金属加工のプロセスで遭遇する応力の結果として、金属加工ツールのたわみや歪みが発生する可能性があります。鋼の弾性係数が有限であるため、これらのたわみは、金属加工工具とワークピースの界面の形状を変更するのに十分に広範囲に及ぶ可能性があり、したがって、応力、接触面積と形状、および圧力分布に影響を与えることが示されています。したがって、「弾性流体力学」という用語が使用されます。適用可能な別の要因は、圧力による潤滑剤の粘度の増加(さらには凝固)です。これは、次に、流体力学的フィルムの開発を助け、フィルムの厚さの増加を引き起こす。 EHDの拡張は、「プラスト流体力学」潤滑です。このシステムでは、ストリップローリングなどのプロセスで発生し、潤滑剤はロールワークピースの境界面の収束ギャップに同伴または閉じ込められます。したがって、摩擦と摩耗が大幅に低下したフルフルイドフィルムが開発されます。これらの現象は、相対的な界面寸法の小さな変化が力と変形形状に影響を与えるため、薄いストリップの冷間圧延などの集中接触のプロセスで特に重要です。

表面張力と濡れの役割

潤滑剤の粘度とワークピースに反応するそれらの化学的性質、および金属加工工具の材料に加えて、表面張力と濡れも潤滑において重要な役割を果たします。濡れは、表面エネルギーの表現である表面張力に関連する現象です。潤滑剤の濡れ特性は、潤滑の重要な側面であるため、連続フィルムとしてワークピースの表面にどれだけ広がるかによって決まります。金属加工工具と被削材の界面の特定の領域に潤滑剤を残しておくことが望ましい場合があります。一例として、時計では、ピボットポイントに非移動性(非湿潤性)の潤滑剤が必要です。固体金属表面上の流体(金属加工潤滑剤など)の液滴の形状は、金属、流体、および空気の間の界面張力に依存します。液滴の周囲が表面となす角度は、接触角と呼ばれます。接触角が小さいほど、流体の濡れ特性は優れています。金属加工液の濡れは、アルコールやグリコールなどの湿潤剤を添加するか、温度を上げることで改善されます。表面粗さを大きくすることで濡れ性が向上することにも注目してください。

金属加工における潤滑には、(i)金属加工工具-潤滑剤-ワークピースの界面の化学的性質、(ii)潤滑剤の塗布方法、(iii)プロセスの形状に依存するさまざまなメカニズムが含まれることがわかります。 (iv)操作の仕組み。また、潤滑モードは、圧延プロセスの速度の変化、変形の量、それに伴う圧力と応力に応じて、金属加工のサイクル中に頻繁に変化します。

潤滑剤の選択

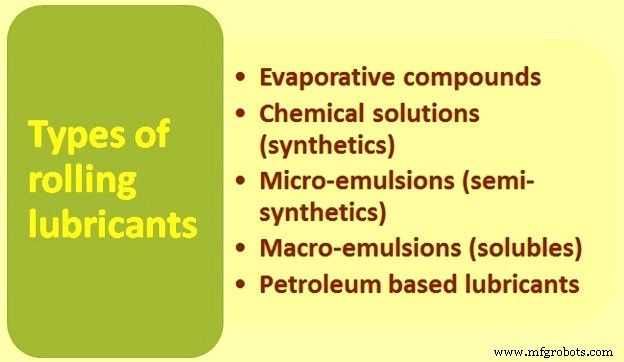

さまざまな表面や材料で金属加工を行う際に現在使用されている金属加工潤滑剤のファミリーには、5つの異なるカテゴリーがあります。選択された潤滑剤は、優れた生産性を提供するだけでなく、法定機関によってプラントの運転に課せられた環境制限にも対応するためのものです。さまざまな種類の金属加工潤滑剤は、(i)蒸発性化合物、(ii)化学溶液(合成)、(iii)マイクロエマルジョン(半合成)、(iv)マクロエマルジョン(可溶物)、および(v)石油です。ベースの潤滑剤。潤滑剤の各グループの反応性の物理的および化学的特性を以下に説明します。これらの異なる潤滑剤の比較はタブ1にあります。

- 蒸発性化合物–蒸発性潤滑剤はバニシングオイルとしても知られています。これらは、金属の加工中に広く使用されている潤滑剤です。このグループは、その物理的特性において非常に柔軟です。濡れ性は、金属加工プロセスの厳しさに合わせて調整または変更できます。潤滑剤の乾燥速度も制御できます(蒸発担体によって異なります)。ヘビーデューティー蒸発アプリケーションでは、極圧添加剤を追加して、工具とワークピース部品の両方に追加の保護を提供できます。蒸発性潤滑剤は通常、ワークピースから除去されず、通常は脱脂を必要としません。ローラーコーター法を使用することにより、蒸発性潤滑剤を容易に塗布することができます。また、適切なタイプのエアレススプレー法を使用して適用することもできます。ただし、蒸発性化合物は再循環されません。この潤滑剤ファミリーは、塗装、コーティング、ビニール、亜鉛メッキの表面だけでなく、非鉄および鉄の材料にも最適です。多くの場合、同じ特殊な金属加工潤滑剤を製品に使用できるだけでなく、塗布された潤滑膜からの長期的な防錆を提供することもできます。

- 化学溶液(合成)–化学溶液(合成)は、金属加工潤滑剤の中で最も急速に成長しているファミリーの1つです。これらの潤滑剤は、経済的で、環境に安全で、取り扱いが簡単で、コーティングされた亜鉛メッキ鋼、場合によってはステンレス鋼での使用に最適です。化学溶液は、事前の洗浄なしで簡単に溶接でき、パンチング、カットオフ、さらには穴あけやタッピングなどの他の二次操作にも使用できます。化学溶液は均質な混合物であり、固体、液体、および気体が溶媒と呼ばれる液体に完全に溶解したときに形成されます。これらの溶液(合成液または化学液とも呼ばれます)には、油は含まれていません。水溶性腐食防止剤、湿潤剤、潤滑剤(複合エステル)、殺生物剤(殺菌剤)、消泡剤、場合によっては極圧剤のみが含まれています。利用可能な化学溶液にはいくつかの異なるタイプがあります。頑丈な金属加工用の石鹸タイプのソリューションがあります。高張力合金には極圧タイプのソリューションが使用され、非イオンタイプはアルミニウムや被覆鋼部品の金属加工に最適です。化学溶液は、ローラーコーターで塗布したり、スプレーしたり、適切に設計された再循環システムで使用したりできます。

- マイクロエマルジョン(半合成)–金属加工作業では、優れたフラッシング、冷却、および潤滑品質の向上を提供する潤滑剤が必要になる場合があります。マイクロエマルジョンは、亜鉛メッキ、熱間圧延、冷間圧延、およびステンレス鋼での使用に最適です。マイクロエマルジョンは、乳化剤、水溶性腐食防止剤、湿潤剤、有機塩および無機塩、場合によっては極圧剤の組み合わせにより、ある程度のフィルム強度を提供します。マイクロエマルジョンは、分散粒子が0.01mmから0.06mmの範囲にあるエマルジョンです。これらのエマルジョンは通常、外観が半透明または透明です。それらの小さな粒子サイズは、さまざまなタイプの金属加工に優れた浸透と冷却を提供します。マイクロエマルジョンは、スプレー、ローラーコーティング、またはフラッドタイプのクーラントシステムで使用できます。

- マクロエマルジョン–マクロエマルジョン(「可溶性オイル」と呼ばれることもあります)には、特殊な化学物質を使用して分散された浮遊液滴の形のミネラルオイルや配合オイルなどのオイルベースの潤滑剤が含まれています乳化剤と呼ばれる薬剤。乳化した油滴は、構成された潤滑剤の外観を乳白色(または場合によっては半透明)にするのに十分な大きさです。潤滑剤としてのエマルジョンの作用は、分散相の作用に近い可能性があります。エマルジョンは、高レベルの極圧剤またはバリアフィルム(ポリマー、脂肪など)を含むように配合することもできます。マクロエマルジョンは通常、外観が乳白色です。これらは通常、構造部材のロール成形、棚、自動車、家具部品などの頑丈な金属加工プロセスで使用されます。

- 石油ベースの金属加工潤滑剤-この金属加工潤滑剤ファミリーは、化学的および物理的性質の両方で、さまざまな潤滑特性の幅広い選択肢をユーザーに提供します。この潤滑剤ファミリーを構成する主な媒体は、混合油です(粘度はさまざまです)。追加の物理的特性を得るために、脂肪、ポリマー、湿潤剤などの添加剤を加えることもできます。必要に応じて、硫黄、塩素、リンなどの化学極圧剤を配合に加えることができます。特別な場合には、防錆のために添加剤を加えることができます。また、より簡単な洗浄を提供するために、洗浄誘導剤を含めることができる。石油ベースの潤滑剤は、金属加工プロセスで選択的に使用されます。ステンレス鋼の化粧品タイプの部品および一部の頑丈な成形セクションには、石油ベースの潤滑剤が必要になる場合があります。

図1圧延潤滑剤の種類

| タブ1金属加工潤滑剤の比較 | ||||||

| Sl.No。 | 化学溶液(合成) | マイクロエマルジョン(半合成) | マクロエマルジョン(エマルジョン) | オイルベース(ソリューション) | ||

| 1 | 3 | 3 | 3 | 2 | 1 | |

| 2 | 1 | 1 | 2 | 2 | 5 | |

| 3 | 4 | 1 | 2 | 2 | 4 | |

| 4 | 1 | 1 | 2 | 3 | 4 | |

| 5 | 1 | 1 | 2 | 4 | 5 | |

| 6 | 4 | 3 | 3 | 2 | 1 | |

| 7 | ワークピースとロールの間にクッションを設けて、接着とピックアップを減らします | 4 | 4 | 3 | 2 | 1 |

| 8 | 1 | 1 | 2 | 3 | 5 | |

| 9 | 4 | 1 | 2 | 3 | 5 | |

| 注:1-最も効果的で5-最も効果的ではありません。 | ||||||

潤滑剤用添加剤

潤滑剤の特性は変更され、添加剤によって特定の用途に適したものになります。添加剤は、他のいくつかの機能を実行することに加えて、潤滑特性を改善し、金属の表面を保護することができます。防錆剤または腐食防止剤は、通常、硝酸塩またはリン酸塩です。 EP添加剤は、硫黄、塩素、またはリン化合物です。 EP添加剤は、圧力下での金属の冷間溶接を減らし、金属の「蓄積」を防ぎますが、潤滑特性を低下させる可能性があります。エステル、動物性脂肪、酪酸などの添加剤は、表面張力を低下させたり、広がりを良くしたりするために油に添加されます。合成タイプの潤滑剤は、リン化合物または他の化学物質で修飾され、潤滑剤として機能します。表面張力が低下すると、潤滑剤がより均一かつ迅速に接触領域に到達します。

申請方法

潤滑剤の塗布には通常4つの方法が使用されます。これらの方法は、(i)ドリップ、(ii)ローラーコーター、(iii)再循環システム、および(iv)エアレススプレーです。それぞれの方法には、以下のような独自の利点があります。

- ドリップ–化学溶液、可溶性オイル、および蒸発化合物は、ドリップルブリケーターをフェルトパッド、連続気泡フォーム、ラグ素材、またはパッキンで構成されるある種のワイパーと組み合わせて使用することで塗布できます。ドリップルブリケーターは、それ自体では十分な量の潤滑剤の連続膜を提供するのに十分な効果がありません。通常、ドリップルブリケーターに供給する容器は、少なくとも1〜2n時間の潤滑剤の供給のためにかなりの量を収容するのに十分な大きさでなければなりません。潤滑剤は、ストリップまたは上下のロールに塗布できます。

- ローラーコーター–この方法は、小さな可動タンクとポンプユニットで構成され、ワイピングヘッドまたはローラーに潤滑剤を供給します。潤滑剤の厚さと量を制御することができ、余分なものはリザーバーに逆流します。プレコートまたは研磨された材料をローラーコーターで潤滑する場合は、ポリウレタンまたはネオプレンロールを使用して、作業面に傷や跡が付いていないことを確認することをお勧めします。スチールロールは、コーティングされた表面に問題を引き起こすことがあります。多くの場合、ローラーコーター自体は、アルミニウム、亜鉛メッキ、および熱間圧延によって生成された粒子を洗い流すのに十分な潤滑膜を生成しません。場合によっては、金属加工の重要な領域に設置された噴霧器が、蓄積が発生する可能性がある場合、不要な粒子を洗い流すことができます。潤滑剤を塗布するときに発生する可能性のある別の問題(特に幅の広いストリップ)は、「クラウン」を持つ材料の結果です。このような場合、ローラーはハイスポットのみを潤滑でき、外側の端は潤滑剤なしで残ります。同様の問題は、波状のストリップでも発生する可能性があります。ソフトローラーは、このクラウンまたは波状の状態に適応するのに役立ちます。

- 再循環システム–より厚い材料と冷間圧延および熱間圧延鋼(特にスケールを使用)で作業する場合、通常、潤滑剤を塗布する再循環システムが最善のアプローチです。ここでは、十分な量の潤滑剤が金属加工工具を保護するだけでなく、プロセスによって生成されるスケールと金属微粉が工具からリザーバーに洗い流されます。バッフル、沈殿タンク、フィルターを使用すると、大量の汚染物質や金属微粉を収集し、クーラントを比較的きれいに保つことができます。磁石は、再循環される金属の量を最小限に抑えるのに非常に役立ちます。

- エアレススプレー–エアレススプレーシステムは、特定の金属加工ステーションの補助ユニットとして、プロセスの重要なポイントで潤滑剤を再塗布するため、およびカットオフダイの潤滑に効果的に使用されています。これらのシステムは、可溶物、軽油、および蒸発化合物でうまく機能し、非常に信頼性があります。エアレススプレーを使用して得られるスプレーパターンは、円形または扇形のいずれかです。さまざまなスプレーパターンが利用できるため、金属加工工具に入る前または工具自体にワークピースを潤滑する、スポット潤滑の信頼できる方法です。最新のエアレススプレーシステムは、オーバースプレーの問題を引き起こすミストや霧を生成しません。それどころか、それは金属加工工具のターゲット領域に正確に向けることができ、機器サイクルと連動して動作するようにタイミングが調整されます。

製造プロセス