成形耐火物の製造プロセス

成形耐火物の製造プロセス

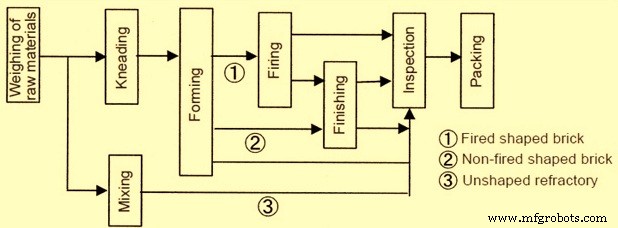

耐火物は成形(成形)または成形なし(モノリシック/キャスタブル)にすることができます。それらは、酸性、中性、塩基性、または複合材料で作ることができます。耐火物の製造に使用される材料には、添加剤が含まれている場合と含まれていない場合があります。さらに成形された耐火物はいくつかの形状で作ることができ、通常は耐火レンガと呼ばれます。耐火物の製造工程で使用される典型的な製造フローを図1に示します。

図1耐火物の製造プロセスにおける一般的な流れ

形のない耐火物は、通常、耐火物としてではなく、使用場所で混合、成形、時効、乾燥、予熱などを経て初めて耐火物となる耐火物として、耐火物製造工場から出荷されます。これは、形状のない耐火物の場合、成形された耐火物の製造プロセスの一部が使用場所に移ることを意味します。

耐火れんが製造の基本は、時間の経過とともに変化していません。しかし、技術の進歩により、現代のレンガ工場は大幅に効率化され、製品の全体的な品質が向上しました。これらの耐火物の製造は、化合物と鉱物のどの組み合わせが、製造された耐火物に耐火性、熱安定性、耐食性、熱膨張、およびその他の重要な品質などの必要な特性を与えるかを知ることに基づいています。原材料とその特性に関するより完全な知識、焼成のより良い制御、グリーン耐火物の焼成に使用される改良された窯の設計、およびより高度な機械化はすべて、耐火レンガ産業の進歩に貢献しています。

所与の耐火物の製造の技術的目的は、意図された用途のためにその特性および性能を得ることである。これらの目的を達成するために、耐火物製造の基本的なコンポーネントは、原材料の適切な選択、処理方法、および製造中の技術パラメータの維持で構成されています。製造の洞察は、処理を通じて開発され、製品の特性と使用中の挙動に関与する相組成と微細構造(総称して材料特性と呼ばれる)の特徴と関係があります。

原材料

厳選された原材料は、満足のいく耐火物の開発と製造にとって重要な部分です。原材料の特性は、直接的および間接的に重要な耐火物の特性に影響を与えます。高性能耐火物を製造するには、原材料が少なくとも次の6つの異なる特性に一致する必要があります。

- 十分な初期粒子サイズ

- 密度/多孔性

- 主な鉱物/酸化物のシェア

- 還元性酸化物および/またはフラックス酸化物の制限

- 重要な酸化物のモルバランス

- 主な鉱物/酸化物の結晶サイズ

密度、気孔率、透過性、破砕強度、破壊係数、弾性、耐熱衝撃性などの耐火物のさまざまな特性は、耐火物の製造プロセスに加えて、主に原材料によって決まります。

耐火物の製造に使用される原材料には、さまざまな種類の粘土(天然または焼成形態)、シャモット(シャモットとも呼ばれる)、加工原材料(焼成、焼結、燃焼、または溶融)、マトリックス化学物質としても知られる添加剤(固体、液体、またはコロイド状の場合があります)、および結合材料など。

原材料の処理

耐火物製造の原材料処理は、次の手順で構成されています。

- 粉砕と粉砕

- ふるい分けまたは採点

- トランプ鉄の磁気分離

- バッチ計量

- バッチミキシング

破砕および粉砕操作は、一次、二次、および微粉砕/粉砕ユニットで実行され、耐火バッチ組成に必要な粒度分布に従って、原材料のさまざまな粒子サイズの要件を満たします。一次破砕および最小粒径10〜12 mmの場合、通常、ジョークラッシャーとジャイラトリークラッシャーが使用されます。二次破砕には、ローラークラッシャー、ディスククラッシャー、インパクトミル、各種ハンマーミルを使用し、最小粒径約4mmを実現しています。アトリビューションミル、ボールミル、ロッドミル、チューブミルなどのさまざまなタイプの粉砕機が、最小サイズ200メッシュまでの微粉砕に使用されます。振動ミル、ジェットミル、マイクロナイザーなどは、10ミクロン以下のサイズの原材料のいくつかの超微粉を必要とするいくつかの特別な製品に使用されます。

粉砕および粉砕された原材料は、製造中の耐火物の要件に従って、ふるいにかけられるか、さまざまなサイズの画分に等級分けされます。これは、それらを振動または回転スクリーンまたは空気分級機に通すことによって実行されます。振動スクリーンの場合、必要に応じて、スクリーンのセットが振動フレームに固定され、その結果、動作中にいくつかの画分が得られる。回転式スクリーンは回転シリンダーの形をしており、直列のいくつかのサイズのスクリーンで構成され、共通の傾斜軸上に設定されています。セットアップの大きな開口部は下端または排出端に向かっており、最小の開口部は上端またはフィード端。このタイプのスクリーンは、主に粗い画分を分類するのに適しています。空気分級は細かい部分に対して行われます。空気分級機は、直径が数マイクロメートルから10マイクロメートルのオーダーの微粒子に便利です。分離には、遠心力または「サイクロン」タイプが一般的です。ここでは、大きな粒子がシステムに再循環され、細かい粒子がサイロに供給されます。

サイズ分類は、さまざまなサイズの割合をさまざまなストレージビンに転送するために行われ、任意の便利な数の層と、選択した画面サイズまたはメッシュ番号のセットを使用して実行できます。粒子が不規則でギザギザの形をしている、または細長いか扁平である可能性があることはほとんど問題ではありません。標準のスクリーンは正方形の開口部で使用されます。彼らは通り過ぎて、彼らがすることを抑制します。より細かいサイズの場合、スクリーンは粘着性になり、スクリーンの目がくらむ可能性があり、一部またはすべてのより細かい粒子が通過するのを妨げます。これは、より細かい材料に対してスクリーニングを実行する場合の一般的な観察結果です。これが、細かいサイズのドライスクリーニングがほとんど行われない理由です。湿式(すなわち、スラリー)スクリーニングは、分類目的での盲検化を軽減する可能性があります。

粉砕および粉砕された材料に入ってくる遊離鉄またはトランプ鉄は、磁気分離によって材料から除去されます。浮浪者の鉄片は、滑車または永久磁石または電磁石のいずれかを備えた吊り下げ式の磁気分離器を使用して除去されます。鉄を除去するための破砕された材料は、磁気ローラーの上を通過する移動ベルト上に置かれるか、鉄を除去するために、回転する磁気ローラー上に上下に並べて直接落下させます。

>耐火レンガはバッチで製造されます。原材料のバッチは、必要な量(比率)の細かい、中程度、および粗い部分で構成されます。バッチ計量車は通常、貯蔵ビンから適切なサイズの割合で必要な材料の正確な量を引き出すために使用されます。少量のバッチの場合、通常は計量機を使用して手動で行われます。

計量した材料は、適切なミキサーを使用して完全に混合されます。材料をバッチで混合するために、いくつかのタイプのミキサーが利用可能です。これらは、パンミキサー、トラフミキサー、ドラムミキサー、パグミル、向流ミキサーなどです。通常、半乾燥およびプラスチック成形プロセスでは、耐火粘土耐火物のバッチがトラフミキサーとパグミルで混合されます。向流式ミキサーは、特に含水率が10%未満の場合に、高アルミナまたは塩基性耐火物の乾式処理用の混合物を製造するために使用されます。

耐火物を製造するための混合および粉砕機は、通常、(i)固定容器タイプと(ii)駆動容器タイプの2つのタイプがあります。耐火れんが製造用の混合および練り機は、バインダーの量が最小限であるため、乾式および半乾式プレスの用途専用です。そのため、ミキシングおよびニーディングマシンにはミキシングブレードまたはマラーホイールが装備されています。

成形または成形

耐火れんがは、手作業による成形、またはプレスを含むさまざまなタイプの成形機や成形機での成形など、さまざまな方法で成形されます。採用される成形品の種類は、耐火物の形状とサイズ、およびその量によって異なります。成形/プレス方法は大きく分けて、(i)セミドライプレスまたはスティフマッドプロセス、(ii)プラスチック成形またはソフトマッドプロセス、(iii)ドライプレスプロセスの3つに分類できます。成形されたレンガはグリーンレンガと呼ばれます。

硬い泥や押し出しプロセスでは、水は10%から15%の範囲で混合され、可塑性を生み出します。混合後、耐火混合物は、水銀柱375mmから725mmの真空を維持する脱気チャンバーを通過します。脱気により空気穴や気泡が除去され、耐火物の混合物に作業性と可塑性が向上し、強度が向上します。この後、耐火混合物をダイを通して押し出し、混合物のカラムを生成します。混合カラムがダイを離れるときに、テクスチャまたは表面コーティングが適用される場合があります。次に、自動カッターが混合カラムをスライスして、個々のレンガを作成します。カッターの間隔とダイのサイズは、乾燥および焼成中に発生する通常の収縮を補正するために慎重に計算する必要があります。耐火レンガの大部分は通常、押し出しプロセスによって製造されます。

軟質泥またはプラスチック成形プロセスは、硬い泥プロセスで押し出すには水が多すぎる耐火混合物に特に適しています。耐火混合物は、20%から30%の水を含むように混合され、金型で成形されます。耐火混合物が付着するのを防ぐために、型は砂または水で潤滑され、「砂で打たれた」または「水で打たれた」レンガを製造します。レンガは、この方法で機械または手作業で製造できます。

乾式プレスは、ヘビーデューティープレスの高圧下で、または特に細粒混合物の場合は、衝撃やプレス作用によっても達成されます。このプロセスは、主に可塑性が非常に低い耐火物の混合物に適しています。耐火混合物は、最小量の水(最大10%)と混合され、油圧プレスまたは圧縮空気ラムによって3.4MPaから10.3MPaの圧力で鋼製の型に押し込まれます。

乾燥と焼成

成形機や切断機の湿ったレンガには、成形プロセスによっては大量の水分が含まれています。焼成プロセスを開始する前に、この水のほとんどは、約40℃から200℃の範囲の温度で乾燥機チャンバー内で蒸発させて、水分含有量を好ましくは1%未満のレベルまで下げる必要があります。耐火物の混合物によって異なる乾燥時間の範囲は、一般に24〜48時間です。熱は乾燥機室専用に発生する場合がありますが、熱効率を最大化するために、通常は窯の排熱から供給されます。いずれの場合も、緑のレンガにひびが入るのを防ぐために、熱と湿度を注意深く調整する必要があります。取り扱いが難しい大きなレンガは、廃煙道ガスまたは蒸気によって下から加熱される高温の床で乾燥されます。

耐火レンガと形状の製造における最後の操作は、それらの焼成です。焼成中、レンガは目的の温度に加熱され、一定時間その温度に保たれて、レンガを適切に成熟させるために浸漬します。

使用される炉/窯にはいくつかの種類があります。炉/窯は大きく間欠、半連続、連続に分けられます。最も一般的なタイプはトンネル窯で、次に断続的な窯が続きます。燃料は、石油、ガス、石炭、またはこれらの燃料の組み合わせです。

間欠窯とは、積み込み、焼成、冷却、積み下ろしを行い、その後同じ手順を繰り返すものです。乾燥したレンガは、高温の窯ガスの循環を可能にする所定のパターンに従ってこれらの窯に設置されます。これらの窯は通常、小さな製造ユニットでのみ使用されるダウンドラフト窯です。ダウンドラフトキルンは、耐火レンガの大きな山に対応するように設計されています。これらは円形または長方形の形状であり、窯の周りに多数の火箱(石炭火力用)またはバーナーポート(ガスまたは石油火力用)が備わっています。屋根の高さは、屋根の下のレンガの積み重ねの上に空のままにされたスペース内の燃焼ガスの量に対応するように提供されます。煙道ガスは炎と一緒に屋根に向けられ、床と下に設けられたチャネルと煙道を通って下向きに反射されます。このような窯では、燃焼ガスが追加の機能を実行せずに煙突に排出されるため、熱の損失が非常に大きくなります。また、窯は断続的な性質を持っているため、窯を焼成するたびに炉構造を加熱する際に大量の熱が失われます。このような窯の熱効率は約15%と劣っています。

半連続窯はリングチャンバー窯とシャトル窯です。連続窯はトンネル窯です。連続窯は、温度プロファイルがトンネルの長さに沿って維持され、レンガがトンネル内の車でレール上を移動するため、耐火物業界で最も一般的な窯です。

窯車や窯に形をしたレンガを積み込むプロセスは、ハッキングと呼ばれます。窯車のレンガの数は、窯のサイズによって決まります。れんがは、機械的手段によって配置されることが好ましい。設定パターンは外観に影響を与えます。向かい合わせに配置されたレンガは、クロスセットまたは向かい合わせに配置されたレンガよりも均一な色になります。

レンガの焼成は、窯の種類やその他の変数に応じて、10〜40時間で行われます。トンネル窯では、窯車に積み込まれたレンガがトンネルを通過するときにさまざまな温度帯を通過します。各ゾーンの熱条件は注意深く管理されており、窯は継続的に運転されています。

焼成は、(i)最終乾燥(自由水を蒸発させる)、(ii)脱水、(iii)酸化、(iv)ガラス化、(v)フラッシングまたは還元焼成の5つの一般的な段階に分けることができます。フラッシングを除くすべては、窯の温度上昇に関連しています。実際の温度は耐火物の種類によって異なりますが。

耐火混合物は一般にゆっくりと軟化し、温度が上昇すると徐々に溶けるかガラス化します。ガラス化により、混合物は比較的吸収の少ない硬くて固い塊になります。溶融は3つの段階で行われます。つまり、(i)混合粒子が十分に柔らかくなり、冷却時に塊にくっつくとき、(ii)ガラス化、大量のフラックスが発生し、塊が固く、固体で非吸収性になるとき、および( iii)粘性融合、混合塊が崩壊して溶融し、変形したレンガにつながるとき。焼成プロセスの鍵は、初期の溶融と部分的なガラス化が発生するが、粘性のある溶融が回避されるように、窯内の温度を制御することです。温度変化の速度は注意深く制御する必要があり、原材料、および製造されるレンガのサイズと硬化に依存します。窯には通常、さまざまな段階で焼成温度を制御するための温度センサーが装備されています。終わり近くに、レンガがフラッシュされてカラーバリエーションが生成される場合があります。

温度がピークに達し、所定の時間維持された後、冷却プロセスが開始されます。トンネル窯では冷却時間が10時間を超えることはめったになく、間欠窯では冷却時間が5〜24時間を超えることはありません。冷却速度はレンガの色に直接影響するため、冷却はレンガ製造の重要な段階です。冷却後、レンガは検査され、分類され、等級分けされ、発送のために梱包されます。

製造プロセス