電解加工:原理、破壊、機器、用途、長所と短所

今日は、電解加工の原理、動作、機器、アプリケーション、長所と短所について、その図で学びます。電解加工は、電気化学的溶解によって金属が除去される非伝統的な機械加工プロセスです。今日、このプロセスは、その有利な操作のために多くの産業で広く使用されています。このプロセスは、電気めっきプロセスの逆と見なすことができます。

電解加工(ECM):

電解加工の原理:

電解加工はファラデー電気分解の法則に基づいて機能します。この法則では、導電性の液体または電解質で満たされた容器に2つの電極を配置し、それらに高アンペアのDC電圧を印加すると、アノード(正端子)から金属が枯渇する可能性があります。カソード(マイナス端子)にメッキ。これが電解加工の基本原理です。この機械加工プロセスでは、工具はバッテリーのマイナス端子に接続され(カソードとして機能)、ワークピースはバッテリーのプラス端子に接続されます(アノードとして機能します)。それらは両方とも、短い距離で電解液に入れられます。 DC電流が電極に供給されると、金属がワークピースから除去されます。これが電解加工の基本です。

|

| 電気化学溶接の図 |

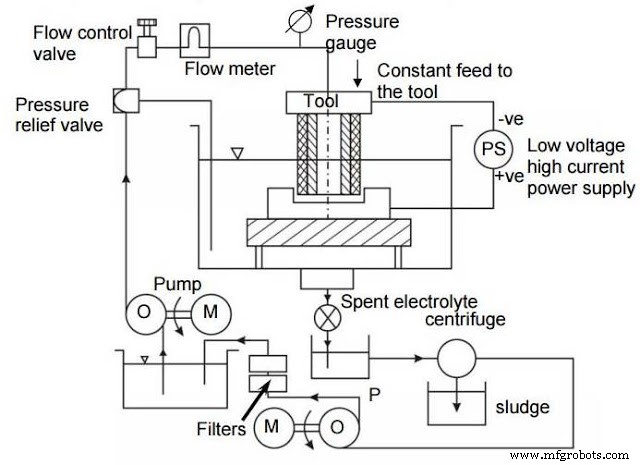

機器:

電源:

電解加工プロセスでは、40000A前後の高い値の直流電流と、10〜25V前後の低い値の電位差が望ましいです。電極は電気ギャップ間で配置され、機械加工にはウィッチが望ましい。エレクトロギャップが小さすぎない場合はアークが発生する可能性があり、高すぎない場合は加工に適していません。約1mmです。この高い値のDC電流は、シリコン制御整流子を使用して3相AC電流をDC電流に変換することによって形成されます。

電解液供給および洗浄システム:

それは、電気化学的プロセスにおける配管システム、貯蔵タンク、ポンプ、制御弁、圧力計、加熱または冷却コイルなどで構成され、ワークピースから除去された金属は、電解質から除去されるべきスラッジを形成します。このシステムは、容器への電解液の流れと洗浄を制御します。配管システムは、SS鋼、ガラス繊維強化プラスチック、プラスチックで裏打ちされたMS、または同様の他の防食材料でできています。タンク容量は、10000Aの電流あたり約500ガロンです。

ツールとツールフィードシステム:

ツールは、腐食性環境に長期間耐える必要があるため、耐腐食性材料で作られています。また、熱伝導率が高く、機械加工が容易である必要があります。ワークの寸法精度と表面仕上げは、工具の寸法に直接依存します。機械加工に必要のない工具の部分は、適切に断熱する必要があります。これは、断熱が不足していると、不要な機械加工が発生し、寸法が不正確になるためです。

ワークピースとワーク保持システム:

このプロセスでは、ワークピースは十分に導電性である必要があります。この方法で加工できるのは導電性材料のみです。このプロセスでは、ワークピースがアノードとして使用されます。ワーク保持装置は非導電性でなければなりません。

電解加工の動作:

電解加工は、電気めっきプロセスとは逆に機能します。金属はアノードから電解質に除去され、電解質で利用可能な反対のイオンを反応させることによってスラグの形に変換されます。このプロセスは次のように機能します。

- ECMでは、電解液は工具にメッキがなく、工具の形状が変わらないように選択されています。通常、水中のNaClが電解液として使用されます。

- ツールはマイナス端子に接続され、作業はプラス端子に接続されています。

- 電流が電極を通過すると、アノードまたはワークピースとカソードまたはツールで反応が発生します。適切な動作を理解するために、例または低炭素鋼の機械加工を見てみましょう。

- 電位差により、電解質でイオン解離が起こります。

NaCl↔Na++ Cl- H2O↔H++ OH-

- ワークピースとツールの間に電位差が適用されると、正イオンはツールに向かって移動し、負イオンはワークピースに向かって移動します。

- したがって、水素イオンはツールに向かって移動します。水素がツールに到達すると、ツールから電子を受け取り、ガスの形に変換されます。このガスは環境に入ります。

- 水素イオンが工具から電子を奪うと、混合物に電子が不足します。これを補うために、ワークピース(アノード)で生成された鉄イオンが混合物に同量の電子を生成します。 。

2H + + 2e-=H2↑カソードで Fe =Fe + ++2e-アノードで

- これらの鉄イオンは反対の塩素イオンまたはヒドロキシルイオンと反応し、スラッジの形で沈殿します。

鉄(Fe)↔Fe ++ + 2e- Fe +++2Cl-↔FeCl2 Fe ++ + 2(OH)-↔Fe(OH) Fecl2 + 2(OH)-↔Fe(OH)2 + 2Cl

- これにより、電解質に鉄または鉄が入り、機械加工プロセスが完了します。この機械加工プロセスでは、原子ごとに機械加工が行われるため、より高い表面仕上げが得られます。

アプリケーション:

- ECMはディスクまたはタービンローターブレードの加工に使用されます。

- 非常に薄い壁のコレットをスロットに入れるために使用できます。

- ECMを使用して内部カムの内部プロファイルを生成できます。

- 衛星リングとコネクティングロッドの製造、歯車の機械加工、ロングプロファイルなど

長所と短所:

利点:

- 非常に複雑な表面を加工できます。

- 1つの工具を使用して、多数のワークピースを加工できます。理論的には、工具の摩耗は発生しません。

- 金属の機械加工は、工具の強度と硬度に依存しません。

- ECMは非常に高い表面仕上げを提供します。

デメリット:

- マシンの初期コストが高い。

- 設計とツールのシステムは複雑です。

- 加工面の疲労特性が低下する可能性があります。

- 非導電性材料は加工できません。

- ブラインドホールはECMから加工できません。

- スペースと床面積の要件は、従来の機械加工に比べて高くなっています。

これはすべて、電解加工の原理、動作、機器、アプリケーション、長所と短所に関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。読んでくれてありがとう。

製造プロセス

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 放電加工:原理、動作、機器、長所と短所の図

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- テルミット溶接:原理、動作、機器、用途、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所