自動カップリングがロボット溶接セルのダウンタイムを削減

問題を完全に排除する以外に、問題を解決する良い方法はありません。少なくともそれが KTH Parts Industries Inc. のやり方です (オハイオ州セント パリ) は、ロボット溶接セルの手動機器切り替えプロセスを自動化するという決定を検討しました。

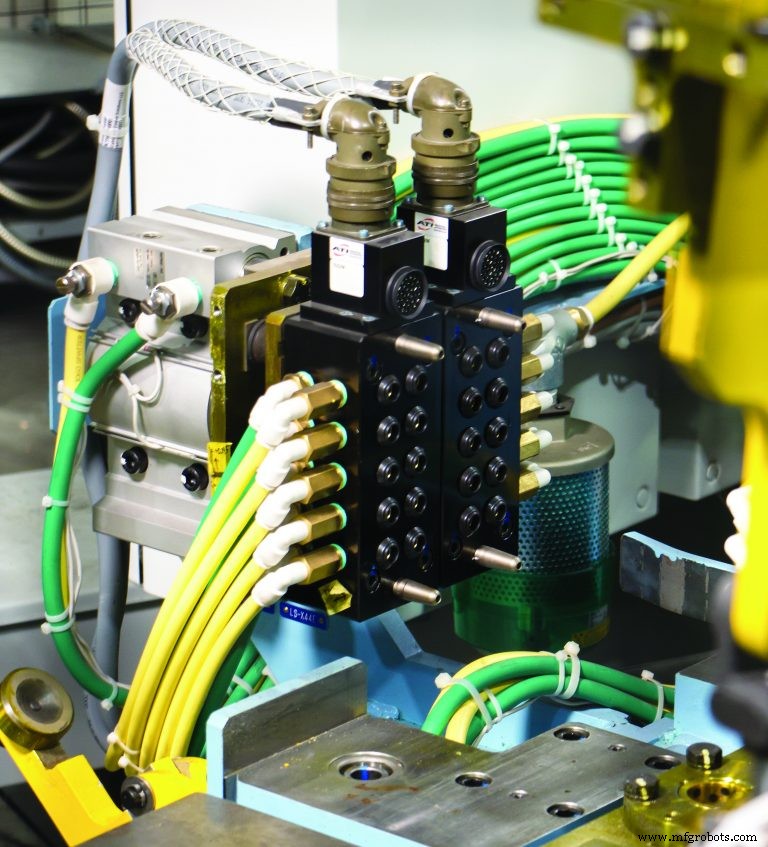

KTH は、ATI Industrial Automation (Apex、ノースカロライナ州) の GA2 ユーティリティ カプラーを選択して、偉業を達成しました。具体的には、空気と電気のユーティリティをセルに自動的に結合することで、ラインごとに年間約 65 時間のダウンタイムがなくなり、総運用コストが削減され、機器の使用率と生産性が向上しました。

KTH パーツ インダストリーズは、アンダーボディ構造部品のグローバル Tier 1 自動車サプライヤーであり、製品開発、製品分析、製品成形性、試作、生産スタンピング、成形、ロボットによる溶接、組み立て、部品の発送

KTH のコア コンピテンシーの 1 つは、自動車のアンダーボディ コンポーネント用の柔軟な溶接ラインの設計と実装です。同社の溶接ラインでは、複雑な治具または治具を使用してコンポーネントを所定の位置に保持し、ロボットがコンポーネントを溶接します。自動車のモデルごとに異なる治具が必要なため、工場内で多くの機器の切り替えが発生します。

柔軟性を高め、限られた製造フロア スペースを最適化するために、KTH はターンテーブル付きの両面ワークセルを作成しました。この設計の目的は、ロボットをアクティブに保ち、セットアップ時間を短縮することでした。部品はターンテーブルの片側で治具にロードされ、ロボットは反対側で部品を溶接します。

ATI の GA2 ユーティリティ カプラーを取り付ける前は、KTH は手作業に頼ってケーブルの接続と取り外しを行い、ジグをターンテーブルにロードしていました。これに、シフトごとにラインごとに 1 ~ 2 回の切り替えを掛けると、その過程で人間と機械のやり取りが驚くほど多くなります。

KTH の溶接部門のプロジェクト リーダーである Dave Reed は、古いプロセスを次のように解釈しました。電気側では、40 ピンのディスコネクトを手動でねじって結合する必要がありました。このプロセスは、治具を変更するたびに何度も繰り返されました。」

KTH によると、古いプロセスの肉体労働の需要は非常に高く、もちろん、従業員が作業セルに入るたびに固有のリスクがありました。これらの条件下では、ケーブル障害の頻度が高いことは驚くべきことではありませんでした。一定でない力とトルクでケーブルを結合および分離すると、過度の摩耗が発生しました。コネクタの位置ずれにより、ピンが破損していました。使用していないケーブル専用の保管スペースがなかったため、ケーブルは床に放置されたり、セル内の他の機器の上に置かれていました。

「エア ラインが切断されて漏れており、コネクタが破損していました」と Reed 氏は言います。 「問題を評価するためにメンテナンスが呼び出されましたが、多くの場合、コネクタのピンが曲がっているだけで、数時間のダウンタイムが発生しました。ラインごとに年間約 65 時間です。」

過剰な人的介入と機器の故障に加えて、古いプロセスは機器サポート グループにとって悪夢でした。グループのセクション リーダーであるジョナ ストラップは次のように述べています。ダウンタイムはお金の損失を意味します。それが起こると、ラインを稼働させなければならないというかなりのプレッシャーがあります。」

KTH は、作業の流れをよりスムーズにし、従業員の安全性を高め、設備の故障を減らすために、溶接治具の切り替えを改善することに非常に意欲的でした。 KTH のエンジニアリング プロジェクト グループのスタッフ エンジニアである Matt Myers 氏は、次のように説明しています。切り替えを行うたびに、生産時間を失うことになり、これは財務面で大きなマイナスにつながります。ダウンタイムを減らすためにできることは何でも非常に重要です。」

これこそまさに、ATI のユーティリティ カプラーを採用することで効率的な時間節約ソリューションが実現したポイントです。 ATI のユーティリティ カプラーは、KTH の溶接ラインの切り替えに最適です。それらは、電力、信号、および空気圧を提供します。 ATI のユーティリティ カプラーには回転コンプライアンスが組み込まれており、耐久性のあるパッケージで繰り返し可能なカップリングを提供します。設計はモジュール式であるため、ユーティリティ カプラーは、ATI の広範なツール チェンジャー ユーティリティ モジュール ファミリと連携します。

ユーティリティ カプラーとモジュールは、さまざまなネットワーク プロトコルにも対応していると KTH の Myers 氏は説明します。 「新製品の設計に関しては、ATI のエンジニアリング チームに頼って、当社のニーズに合った電気製品または空圧製品を迅速に設計してもらったり、Web サイトで [入手可能な] 何千もの製品の 1 つを参照したりできます。」 KTH のこの特定のシステムのために、ATI はユーティリティ カプラーと 32 ピン ディスクリート I/O 電気モジュールを構成し、既存のラインに簡単に統合できました。

「最初にユーティリティ カプラーを試し始めたとき、大きな違いが生まれることがすぐにわかりました。新しいカプラーは非常に信頼性が高く、ハンズフリーです。彼らをいじる必要はありません。彼らはいつも働いています」とストラップは言いました.

KTH が ATI をサプライヤーとして選んだ理由を尋ねられたとき、Myers 氏は次のように答えました。 KTH は ATI のロボット ツール チェンジャー製品の長年のユーザーであるため、ATI のユーティリティ カプラーによる自動結合への移行はうまくいきました。

Dave Reed は ATI GA2 ユーティリティ カプラーの性能を確認しました。圧入、締め付け、すべてのピンがかみ合い、ピンが曲がったりエアラインが破損したりすることはまったく許容されません。ほとんど完璧な製品です。これにより、作業がずっと楽になります。」

自動制御システム