深穴加工には正確なクーラント制御が必要です

クーラントは深穴加工プロセスにとって非常に重要であるため、今日の最先端の深穴加工システムは、機械のスピンドルや軸と同じようにクーラントを制御します。深穴加工プロセスを最適化するには、クーラントの圧力、ろ過、温度、および流量を慎重に管理することが重要です。これには、深穴掘削機自体に統合されたプログラム可能な、無限に変化する流量ベースの制御機能が必要です。その結果、効果的な切りくず排出と正確な穴あけに必要な以上の圧力がクーラント システムにかからないようにするために必要な調整機能を備えたシステムが実現しました。

長年にわたり、フラッド タイプを超えた最も先進的なクーラント供給システムは、スルー スピンドル/スルー ツール クーラント システムでした。その後、約 1,000 psi 以上で作動する高圧クーラント システムの出現により、特に効果的な工具冷却と、ほとんどの従来の機械加工操作での効率的な切りくず排出により、クーラント技術の展望が変わりました。主にツイスト ドリルを使用する掘削用途、特に深さと直径の比率が通常 10:1 以上である深穴掘削用途は、高圧クーラント システムの開発の主な原動力でした。

ただし、クーラントの圧力が上昇すると、適切なろ過と温度制御の必要性も高まります。 1,000 psi 以上のシステムを検討する場合、ポンプの故障を防ぐために 20 ~ 50 レベルのろ過が必要です。ほとんどの場合、高圧クーラント システムでは、クーラントの温度を調整するためにチラーが必要になります。ほとんどの工場はこれらのシステムで停止しますが、要求の厳しい掘削用途であっても、ろ過とクーラントだけでは、高圧クーラントの使用における最も重要な変数の 1 つである流量に対処できません。

多くの場合、ショップは、システムがどれだけの冷却剤を供給するか、または供給する必要があるかを知りません。たとえば、典型的な洪水冷却システムは、システムに応じて、約 10 gpm から約 40 gpm の流量を提供します。しかし、穴の直径が大きくなったり、穴が深くなったりするにつれて、穴あけ操作で切りくずを排出するために、より多くの量が必要になります。たとえば、より大きなガンドリルまたは BTA ツーリングを使用する場合、10 ~ 12 インチ (25.4 ~ 30.5 cm) の大きな穴の直径の場合、必要なクーラント流量は 50 gpm から 75 ~ 350 gpm 以上の範囲になります。 -直径の深い穴はわずか 2 gpm で十分ですが、圧力レベルははるかに高くなります。たとえば、直径 0.040 インチ (1.016 mm) の穴では、3,000 psi ものクーラント圧が必要になる場合があります。

指数関数が関係しているため、穴の直径がわずかに大きくなると、面積/金属除去量が大幅に増加します。直径 1 インチ (25.4 mm) の穴と 1.5 インチ (38.1 mm) の穴の違いを考えてみましょう。直径が 50% 増加します。結果として得られる面積は、1.5 インチの穴の場合は 1.77 インチ (29.01 cm3) であるのに対し、1 インチの穴の場合は 0.79 インチ (12.95 cm3) になり、100% 増加します。穴の直径を 1 インチから 2 インチに 2 倍にすると、面積が 4 倍になり、穴から排出される材料が 4 倍になります。つまり、ショップは、穴の直径がわずかに大きくなっただけでも、クーラント パラメータの変更が必要であると想定する必要があります。 .

それにもかかわらず、ほとんどのクーラント システムは柔軟性がほとんどありません。たとえば、フラッドクーラントシステムには柔軟性がまったくなく、クーラントはオンまたはオフのいずれかです。スルー スピンドル クーラント システムには、低圧、中圧、高圧設定を提供するリリーフ設定または M コードが含まれる場合がありますが、これらは真に最適化されたクーラント供給を必要とする工場にとっては不十分です。

無限変動クーラント制御に入ります。この技術により、ショップはおそらく 400 psi で穴をあけることができ、ドリルが深く進むにつれて、切りくずを効果的に排出するための流量を維持するために必要なレベルまでそれを増やすことができます。ただし、これは手動でダイヤルするのが難しいプロセスです。流量が少なすぎると、切りくずが穴に残り、最終的にドリルが破損する可能性があります。流量が多すぎると、過剰な圧力が発生し、不要な力が発生して掘削精度が低下する可能性があります。

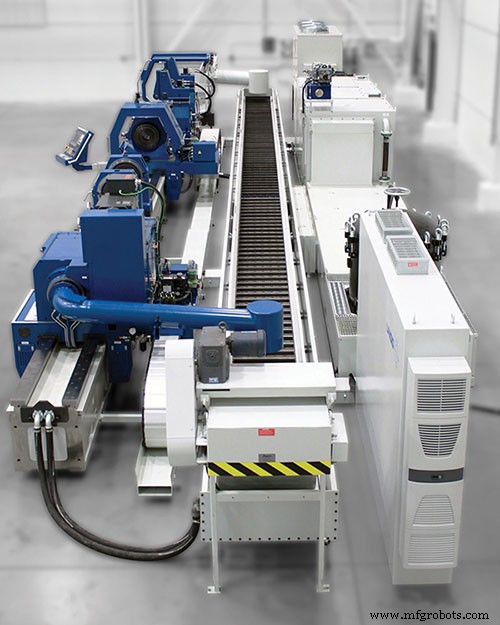

UNISIG などの深穴掘削機の OEM は、首尾一貫したパフォーマンスを実現するために、クーラント システムと制御を最初から機械の実際の設計に組み込んで、完全な統合を保証します。これにより、制御は、常に正確な量のクーラントを刃先に配置する非常にきめ細かなレベルのクーラント調整機能について、プロセス内のフィードバックを即座に提供できます。

このシステムは、制御システムにプロセス フィードバックを実装することで機能し、ツールの破損を防ぐためにクーラントを即座に調整します。制御からのフィードバックは、オペレータが深穴掘削クーラントの流量と圧力を最適化するのにも役立ちます。これらのパラメータが決定されると、それらを使用してプロセスを何度も繰り返すことができます。

さらに、プロセス自体からの冷却剤の圧力と流量のフィードバックを使用して、破損したツールを検出します。たとえば、アプリケーションのクーラント圧が突然低下した場合は、工具が破損している可能性があります。その瞬間、プロセスを停止してツールを交換できます。これは、非常に小さな直径の穴をあける場合に特に役立ちます。ドリルの負荷が軽いため、わずかな力の変化でも検出が困難になります。しかし、クーラントを監視することで、オペレーターは工具の状態と、切りくずが排出されているかどうかを判断できます。また、送りや速度などのパラメータをさらに最適化して、切りくず処理を向上させることができます。

クーラント システムと制御に加えて、クーラント リザーバーも、UNISIG などの OEM による深穴掘削機用に特別に設計されています。マシニング センター用のフラッドおよびスルー スピンドル クーラント システムには、20 ~ 50 ガロンのクーラント リザーバーがありますが、深穴ドリル システムを備えたものは、クーラントの速度と流れに対応するためにさまざまです。深穴掘削機のサイズにもよりますが、クーラント リザーバーの容量は最大 3,000 ガロンで、容量 350 gpm のフィルター ユニットと組み合わせることができます。

フラッド、スルースピンドル、および高圧クーラントシステムにより、従来のマシニングセンターで時折の高性能穴あけ加工が可能になります。ただし、掘削作業が毎日行われ、10、20、または 40:1 以上の比率でさらに深い穴が必要な場合は、専用の深穴掘削機が必要です。そして、最良のタイプは、スピンドルや軸が機械の一部であるのと同じように、機械の延長としてクーラントシステムを使用して設計されたものです。 UNISIG などの OEM が提供する高度に設計されたクーラント システムと制御により、ショップはオペレーターの介入があったとしても最小限で、毎日、100:1 を超える深さと直径の比率で数千の穴を確実かつ正確に掘削できます。

自動制御システム