ホギングでも仕上げでも、エンドミルはその役目を果たします

ほぼすべての用途や素材に対応するタイプ、形状、コーティングがあります

エンド ミルは、あらゆる規模の工場が工具の寿命と生産性を最大限に高め、ダウンタイムを短縮できるように設計されています。大量の材料を大量に消費する場合でも、金型や金型用の硬化鋼、航空宇宙用の耐熱超合金、チタンなどの多様な材料で精密な表面仕上げを作成する場合でも同様です。および医療用インコネル。

機械加工には、フライス加工、穴あけ加工、穴あけおよびリーマ加工、プロファイリング、輪郭加工、および組み合わせツールを使用した多機能加工が含まれます。最良のソリューションは、とりわけ、インデックス可能またはソリッドカーバイド、形状、切削工具材料、コーティング、および刃先処理の選択に細心の注意を払うことによって決まります。ここでは、主要なエンド ミル ツーリング メーカーが提供する製品と技術の選択肢を紹介します。

スローアウェイ、超硬ソリッド ツール

Ingersoll Cutting Tools (イリノイ州ロックフォード) は、ソリッド カーバイド 90o ボール ノーズ、ブル ノーズ、ハイフィード タイプのほか、モジュラーおよびインテグラル シャンク スタイルのスローアウェイ エンド ミルなど、幅広いエンド ミル ツーリング オプションを提供しています。 Ingersoll のエンドミル製品の幅広い提供により、顧客はさまざまな切削条件や用途で最適な性能を発揮するように設計された多くの工具形状から選択することができます。

「当社のお客様は、工具に関する多くの課題に日々直面しています。これには、工具寿命を最大化し、生産性を最大化し、ダウンタイムを短縮する必要性が含まれます」と、金型および金型のプロダクト マネージャーである William Fiorenza は述べています。 「私たちは、お客様と緊密に連携し、お客様のアプリケーションについて学び、切削条件、機械加工能力、および機器の制限について完全に理解することで、これら 3 つの課題に取り組んでいます。次のステップは、アプリケーションに合わせたツーリングの推奨事項を提供することです。」

Ingersoll は 4 つの新しいエンド ミル ファミリーを導入しました。それらには、最近導入された NanoFeed 製粉ラインが含まれます。 HiPosSFeedV 05 インサート シリーズ 90o ショルダー ミルおよび高送りミル。 GoldSFeed 04 インサート シリーズの高送りミル。新しい RhinoRounds 超硬ソリッド エンド ミル ライン。 3 つのスローアウェイ インサート製品ラインは、0.236 インチ (6 mm) から 1.25 インチ (31.75 mm) の範囲のより小さな直径のスローアウェイ スタイルのツールを提供するトレンドに従っています。これは、より小さな IC サイズのインサート (4、5、6、および 8 mm) を使用することによって達成されます。これらの小さなチップにより、高密度の刃先交換式カッター オプションが可能になると Fiorenza 氏は説明します。

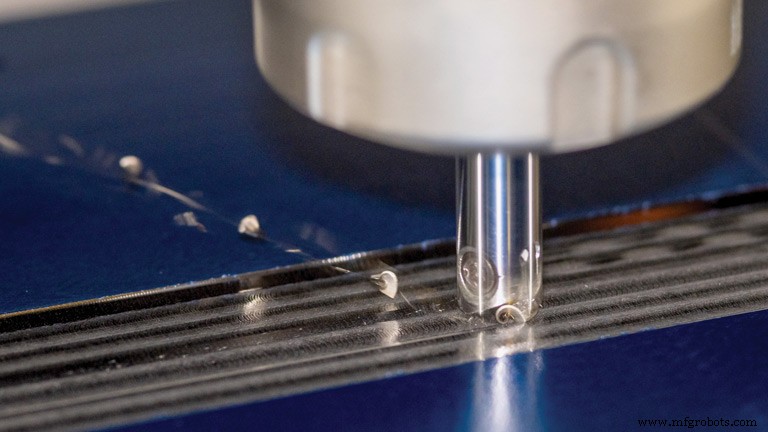

NanoFeed 高送りフライス加工ラインは、8 つのカッター ボディ、4 つのスチール バージョン、4 つのろう付け超硬バージョンで利用でき、剛性を高めています。 NanoFeed は、リード角 20° の高送りシングル ブレード設計を特徴とし、圧入クーラント チャネルを使用して、空気またはクーラントを刃先に正確に供給します。

NanoFeed 20o 刃先は、3 倍の送り速度乗数を提供します。インサートの側壁は、側壁の切りくずクリアランスを確保するために、わずかにバック ドラフトされています。最大 DOC は、8 mm インサートで 0.5 mm、6 mm インサートで 0.3 mm です。 NanoFeed は現在、ハード ミーリング グレード IN2504 で利用できます。

「部品を設計する際に設計者が使用する非常に一般的なフィレット半径サイズは、0.125、0.250、および 0.375" [3.175、6.35、9.5 mm] です。NanoFeed 6 mm および 8 mm などの小さな IC サイズのスローアウェイ インサート スタイル ミルは非常に役立ちます。工具と同じ軸にあるフィレット半径をフライス加工する場合、カッター半径とパーツ フィレット半径が同じであれば、サイズ フォー サイズの切削条件が存在する可能性があります。

「たとえば、0.1875 インチ [4.76 mm] のフィレット半径をフライス加工する直径 0.375 インチ [9.5 mm] の工具は、サイズに応じたサイズになります。これは、良好または最適な切断条件を促進するものではありません」と Fiorenza 氏は述べています。 「より良い解決策は、半径 4 mm の直径 8 mm の工具など、より小さな直径の工具で 0.1875 インチのフィレット半径をミリングすることです。これを行うと、ミリング時に工具がコーナー半径をより適切に駆動できるようになります。ビビりが少なくなれば、カッティング アクションがより自由になります」とフィオレンツァは説明しました。

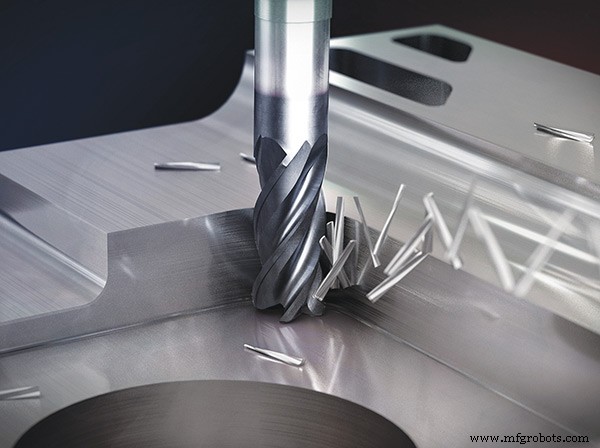

Ingersoll の 5、6、および 7 フルート超硬ソリッド 可変ピッチ RhinoRound エンド ミルの新しい製品ラインは、より多くのフルートがより高い生産性を提供する中仕上げ、仕上げ、および高効率機械加工用途向けに設計されています。これらのツールは、鋼、ステンレス鋼、鋳鉄、耐熱合金など、28 HRc 以上の硬度の高い材料に優れています。

Ingersoll 氏によると、可変ピッチ設計は、複数のフルートがワークピースに噛み合っている場合の振動を低減し、切削抵抗の低減と優れた切りくず排出の組み合わせを提供します。 RhinoRound RE1 および REB シリーズ ツールは、フルートの長さとコーナー半径のオプションで利用できます。 5 フルートおよび 6 フルート ツールは、ボール ノーズ ツールとしても利用できます。各ツールは、適度に硬い材料で非常に優れた性能を発揮するエキセントリック グラインドを備えており、すべてサブミクロンの基材で作られているため、優れた靭性と耐摩耗性を備えています。すべての RhinoRound は、独自のパウダー ブルーの色を特徴とするナノ層 PVD-TiAlCN である IN2205 グレードで提供されます。

重要な課題に対応するソリューション

Emuge-Franken USA は、マサチューセッツ州ウェスト ボイルストンに本社を置き、エンド ミル アプリケーションの専門知識とソリューションを提供し、難削材の加工をサポートしています。

たとえば、TiNox-Cut エンド ミルは、インコネル/ニッケル合金、チタン、ステンレス鋼などの要求の厳しい材料の高性能加工用に設計されています。 Emuge-Franken USA のフライス加工製品マネージャーである Dan Doiron 氏によると、このエンド ミルは、高衝撃用途向けに最大化された横方向破断強度を備えた高品質の超微細微粒子超硬ソリッド カーバイドから作られているため、従来のエンド ミルと比較して印象的な結果が得られます。 「高度な PVD を適用した多層コーティングは、過度の熱に耐え、優れた耐摩耗性を提供して工具寿命を延ばします。ツールの形状は、硬い材料を加工する際に発生する振動を最小限に抑えるように設計されています」と彼は言いました。

「私たちは最近、お客様と協力して、硬度 40 Rc の 400 ステンレス鋼部品をフライス加工する際に、工具寿命を改善し、部品のサイクル タイムを短縮しました」と Doiron 氏は述べています。 「彼らの用途と現在のエンド ミルを検討した結果、TiNox Trochoidal エンド ミルを推奨しました。サイクル タイムを 2 時間から 1 時間に短縮し、工具寿命を 5 倍に延ばすことができました。」さらに、Doiron 氏は、たとえば Emuge ソリューションはツールあたりのコストが高いにもかかわらず、元のツールの 200 個と比較して 16 個の Emuge-Franken エンドミルしか必要としないため、新しいソリューションにより作業コストが 88% 節約されたと報告しました。 .

Emuge-Franken TiNox トロコイド エンド ミルは、独自の TiN/ TiALN コーティングと、ステンレス鋼やチタンなどの難削材を加工する際の応力と振動を低減するチップ ブレーカ エッジの組み合わせを備えています。チップ ブレーカ エッジ機能は、生成される切りくずの長さをより小さなセグメントに短縮するように設計されており、特に深いポケットのアプリケーションで、切りくずの排出が容易になります。すべての工具は最高の性能を発揮するためにクーラントが供給されます。

円形パスのオーバーラップ動作によるトロコイド ミーリング用に設計されたこれらのツールは、標準的な設計よりも 30% 以上高速で荒加工と仕上げ加工を行うことができ、工具寿命を大幅に延ばすことができます。

事実上すべての材料と用途向けに設計された、Emuge -Franken の TOP-Cut VAR 高性能可変ヘリックス カーバイド エンド ミルは、複数のジョブ ショップ アプリケーションと困難な生産切削操作で同等に効果的な形状とコーティングを備えています。

Emuge-Franken によると、TOP-Cut VAR エンドミルは、荒加工と仕上げ加工の両方で長い工具寿命と優れた性能を実現するために最適化された独自のフルートとプロファイル形状を備えています。可変ねじれ角フルートは広範囲の振動減衰を提供し、切りくず排出を最大化する高度な刃先処理を備えた精密研磨です。小さな面取り機能が刃先を保護し、面形状のチッピングを防ぎます。ブル ノーズ エンド ミルは、完全にブレンドされたコーナ R を備えており、工具の寿命を延ばすと同時に、表面仕上げを向上させます。

すべての TOP-Cut VAR エンド ミルには高度な ALCR PVD コーティングが施されており、より高い動作温度で優れた性能と長寿命を実現します。独自のサブマイクロ グレイン カーバイドは、最大の耐摩耗性と耐久性を提供します。

Doiron 氏によると、Emuge の顧客である SB Dezigns (メリーランド州北東部) は、レース業界向けのステンレス鋼シフター部品のフライス加工で長いサイクル タイムを経験していました。 TOP-Cut VAR エンド ミルを Emuge FPC ミリング チャックと組み合わせて導入することで、コストを 62% 削減できました。これまで、SB Dezigns はいくつかの異なるブランドのエンド ミルを使用しており、フライス加工プロセスを最適化していませんでした。 SB Dezigns のオーナー兼 CEO である Billy Crabtree 氏は、次のように述べています。

用途、素材に合わせたツール

GWS Tool Group (フロリダ州タバレス) は、高度に設計されたカスタム、標準、および改良された標準切削工具 (エンド ミルを含む) の垂直統合型メーカーです。エグゼクティブ バイス プレジデントの Drew Strauchen 氏によると、エンド ミルは汎用のものから特定の用途や材料に特化したものまでさまざまです。 「多くの場合、カスタム ツーリング ソリューションは、顧客の用途に合わせて調整および微調整された標準ツールから生まれます。最適なツーリング ソリューションを見つけるために、お客様のアプリケーション情報を掘り下げます。材料は何ですか?パーツの形状?最終的な目的は何ですか?より長い工具寿命?より速いサイクル時間?どのような仕上げが必要ですか?」

GWS の航空宇宙分野の顧客に対する答えは、通常、アルミニウム、チタン、および複合材を特徴とする商用航空機および防衛航空機の構造部品と、高温のエンジン側の耐熱合金用の工具向けに開発されています。自動車産業の材料には、高シリコン アルミニウム、ダクタイル鋳鉄、圧縮黒鉛鉄 (CGI) が含まれます。材料は、自動車産業の軽量化材料への移行において基本的なものです。医療部門のツーリング ソリューションには、骨ねじや膝関節などのインプラント用のステンレス鋼、チタン、コバルト クロムが含まれます。

GWS は、耐熱超合金を加工するためのカスタムのろう付けセラミックから超硬エンド ミル、およびチタンを加工するための材料固有の形状と特定のエッジ準備を備えた 5-7FL コーティングされた超硬エンド ミルを提供します。 Strauchen 氏によると、PCD ツーリングは最もホットな成長分野の 1 つであり、ブレージング PCD インサートと PCD モノブロック ツールがアルミニウム鋳造に利用され、8 ファセット PCD ドリルが航空機の外板と翼桁用の航空宇宙複合材を処理するために利用されています。 .

「1 つのツールでより多くのことができる製品に対する需要も高まっています」と Strauchen 氏は述べています。 「当社の HurrimillAT4 4 枚刃多機能エンド ミルは、ドリル加工とランピング加工、工具カウンターボーリング加工、高速機械加工、および従来の溝加工/荒加工用の全地形タイプの工具と呼ばれるものです。ジョブ ショップは、複数の操作を実行し、非常に寛容なスピンドル内の 1 つのツールで、より多くのことを行うことができます。これは、真新しい FX7 PVD コーティングを施した 1 つのツールにドリルとエンド ミルを組み合わせたもので、スロット加工とプロファイル加工、ランピング加工、プランジ加工、高速フライス加工、荒加工と仕上げ加工に最適です。」

「当社の顧客は、サイクル時間とスループットに重点を置いています。彼らは、最もコストのかかる費用は時間であることを知っています。私たちは、金属除去率の高速化によるサイクル タイムの節約、工具寿命の延長による部品あたりのコストの削減、複数の工具を 1 つにまとめたカスタム ソリューションの作成による工具交換の削減に重点を置いています。>

Strauchen 氏によると、GWS の Alumigator ASR5 5 フルート クーラント供給超粗加工機は、18,000 ~ 20,000 rpm の高速マシンでアルミニウムの高速粗加工と仕上げ加工が可能です。 「高速で高馬力の CNC により、1,000 ipm 以上、200 in3 以上の金属除去率を達成できます。」

Strauchen 氏によると、チタンの機械加工用ツールなど、多くの GWS 標準ツールはカスタム ソリューションとして始まりました。 「チタンエンドミルの高送りラインは、まずカスタムツールとして開発されました。私たちはそれで大きな成功を収めたので、標準的なツール ポートフォリオを作成しました」と彼は言いました。 「そのタイプのツールは適切なツールパスで非常に効果的である可能性があるため、ツールパスを再プログラムするために顧客と協力する必要がありました。高送りエンドミルは、5 軸加工における Z レベル加工用に設計されています。」

アプリケーションの特異性または汎用性?

米国テキサス州アーリントンにある Iscar USA は、顧客の要件を満たすように設計された超硬ソリッド エンド ミルを提供しています。たとえば、顧客は、部品を製造するための全体的なコストを分析する際に、3 つの主要な要因に関心を持っています。フライス加工の国内製品スペシャリストである Matt Clynch 氏によると、機械加工コスト (生産性)、ツーリング コスト (エッジあたりのコスト)、およびツール交換コスト (工具寿命) は、顧客の目標に基づいて優先順位が付けられます。 「今日利用可能な設計ソフトウェアと高度な研削盤およびソフトウェア技術により、最も複雑な用途に合わせて精密エンドミルを調整することができます.ミニチュア ファセットは、チタンの刃先や、ステンレス鋼の切りくずを排出するように調整されたフルートに適用できます。」

Iscar のエンド ミル設計は、ツールが使用される環境に基づいて設計されています。このエンドミルの新しいファミリーは、100% 米国製です。ジョブ ショップで見られる最も一般的な種類の材料に使用できる、溝の数、コーナーの半径、切削の長さ、全長など、最大 3,000 の構成が可能です」と Clynch 氏は述べています。

「アプリケーション固有の環境については、インコネル、チタン、ステンレス鋼などの加工が難しい材料を専門とする高生産アプリケーションまたはショップ向けの高性能ビビリ フリー エンド ミルを提供しています。ステンレス鋼、耐熱超合金、または最大 63 HRc の高硬度材用に設計された超硬ソリッド エンド ミルは、工場に必要な工具寿命または生産性のバランスを提供しながら、ユニットあたりのコストを下げることができます」と Clynch 氏は説明しました。 「こうした製造環境では、1 秒や数分の節約が実際に積み重なって [コスト] を大幅に節約できます。」

Clynch 氏によると、Iscar の Multi-Master ソリッド カーバイド エンドオブツールは、両方の長所を提供します。マルチマスターは、超硬、鋼、または重金属のシャンクにねじ込むソリッド カーバイド スレッド ヘッドまたはチップです。 「他の超硬エンドミルのような切れ味はありません。その範囲は、溝の長さで 0.75 ~ 1.5×D に制限されます。超硬ソリッド エンド ミルの大きな切り込み深さ (2×D 以上) は達成できませんが、高速送りエンド ミル加工、コーナー ラウンディング ツール、スポット ドリル加工、センター ドリル加工、スロット加工、溝切りカッター、[または]彫刻家—すべてが固体炭化物です。工具交換時間を短縮するためのすべてのシャンクの選択を考慮すると、52,000 もの異なるヘッドとシャンクの組み合わせがあります。」

Iscar の超硬ソリッド エンド ミルは、母材とコーティングの組み合わせで利用できます。例えば、「サブミクロンの結晶粒構造を持つ汎用エンドミルは、優れた耐摩耗性と高い靭性、および工具に対する寛容性を提供します。一方、超微粒子構造は、硬化鋼や炭素繊維強化プラスチックの耐摩耗性を高めます。」

Iscar では、エンド ミルに標準装備されている 4 種類のコーティングを提供しています。これらには、9 シリーズの AlTiN (クーラントなしの方が優れています) が含まれます。 3 シリーズ TiCN (クーラントを使用するとより効果的); 6 および 7 シリーズ (AlTiCrSiN) により、磨耗に対する耐摩耗性が向上します。

超硬丸型工具

Yair Bruhis によると、YG-1 Tool Co. は高速度鋼 (HSS) の世界最大の消費者の 1 つであり、超硬合金原料の消費者のトップ 3 の 1 つです。イリノイ州バーノン ヒルズに米国本社を構える YG-1 は、韓国、米国、メキシコ、トルコ、米国に広がる製造施設で、10 等級の超硬で、月に約 300 万から 400 万の超硬ソリッド エンド ミルを生産しています。ドイツ。

「当社が製造するエンド ミルのほとんどはカタログの標準製品ですが、特定の用途や材料向けの特殊工具も製造しています」と Bruhis 氏は述べています。 YG-1 は、超硬、セラミック、高速 (HSS) および粉末金属 (PM) など、さまざまなタイプの工具材料を使用します。

「ツーリングの選択肢は、金型や金型部品用の硬化鋼を軽くカットするための特別なソリッド カーバイド グレードから、チタンのような柔らかい材料により適した形状、コーティング、エッジ処理、表面処理にまで及びます。すべては顧客のアプリケーションに依存します」と、航空宇宙、発電、医療産業、および自動車向けのツールを開発する Bruhis 氏は述べています。 「今日市場に出回っている丸型工具のほとんどは超硬工具です。これは、非常に高速で安定した動作が可能な新しい機械技術が導入されたためです。しかし、YG-1 は、HSS コバルト工具の製造をやめた数少ない企業の 1 つです。これらは、古い機械や、大径の 1/4 インチ以上の工具に必要です」と Bruhis 氏は述べています。

「高速加工により、エンドユーザーは非常に軽い切削を行うことができ、工具の熱と刃先の欠けをなくすことができます。その結果、工具が長持ちし、工作物が熱による損傷や歪みを受けることはありません。場合によっては、適切なマシン、適切な部品、または適切なプログラムがないために、それができないことがあります。私の課題は、工具を機械技術に常に適合させることです」と Bruhis 氏は述べています。

「ボーイングやエアバス、エンジンの GE アビエーションなどのティア 1 企業について話している場合、製品は長いテスト プロセスを通じて認証を受ける必要があります。特定のエンジン用の 1 つのツールの場合、そのツールが承認されるまでに 2 年かかりました。さまざまな切削条件と工具寿命で、多くのテストが行われました。ツールがその部分で認定されると、簡単に変更することはできません。新しいテストを正当化するには、部品の品質問題または故障、または価格の変更が必要です。 FDA による医療認証についても同様です。ツールを変更することはほとんど不可能です」と Bruhis 氏は述べています。

最近の製品提供の中で、YG-1 は、Inconel および Waspaloy 航空宇宙エンジン用のセラミック エンド ミルの製造を開始しました。 YG はまた、高性能ソリッド カーバイド エンド ミルである V7PlusA エンド ミルも製造しています。V7PlusA エンド ミルは、4 フルートと 6 フルートがあり、幅広いフルート長とコーナー R を選択できます。ステンレスやチタンの高性能加工用に設計されています。 YG-1 は、TitaNox-Power HPC と呼ばれる新しいソリッド カーバイド エンド ミルを設計しました。これは、チタン合金、ステンレス鋼、およびインコネル加工用の 5 つのフルートを備えています。

アルミ加工用エンドミルの Alu-Power ファミリには、高速加工用の Alu-Power HPC、アルミニウムの一般加工用の Alu-Power 2 枚刃および 3 枚刃エンド ミル、荒加工用の Alu-Power HPC チップ ブレーカー荒加工機が含まれます。アルミニウムおよび非鉄材料

粉末から製品までの炭化物の一貫性

Ceratizit USA Inc. (ウォーレン、ミシガン州) は超硬工具の完全統合型メーカーであり、地域のセールス マネージャーである Steve Kuhnle 氏によると、製品の一貫性をゼロから完成品まで管理しています。 「当社は、粉末の準備から成形、焼結、仕上げ、表面処理まで、超硬合金および超硬合金部品の製造プロセス全体を管理しています」と Kuhnle 氏は述べています。

製品には、航空宇宙、自動車、医療、銃器産業を含む幅広い顧客ベースでの用途向けの超硬標準フライスカッターと HPC フライスカッターが含まれます。 「材料固有のツールは、多くの 17-4、13-8、15-5 とともに、難削材、高温合金、ニッケル基合金、pH ステンレス鋼用に設計されています」と Kuhnle 氏は述べています。

Ceratizit の製品には、ソリッド カーバイド ツール用のロッドとプリフォーム、および医療産業などのアプリケーション用のカーバイド コンポーネントが含まれます。標準範囲に含まれていない製品は、Ceratizit の超硬専門家によって個別に、また工具メーカーと緊密に協力して開発されています。

Kuhnle 氏は、Ceratizit の新しい Dragonskin コーティング プロセスと、同社が非常に硬く耐久性のあるコーティングを生成するためにエンド ミルを準備する方法を評価しています。 「コーティング前とコーティング後に何をするかで違いが生まれます。コーティング前とコーティング後にエンドミルを研磨して、接着性と耐久性を向上させます。」

「Ceratizit の多用途グレードの AlTiN ベースのコーティングは、硬化鋼、合金鋼、超合金などの加工が難しい材料に使用される工具に適用されます。 Dragonskin DPB60S コーティング技術により、表面が特に滑らかになり、切りくず除去が改善され、硬化鋼、合金鋼、超合金の切削における付着力が減少します。 Dragonskin DPB72S は、機械加工が難しいステンレスや耐熱合金向けに設計されています」と Kuhnle 氏は述べています。

彼は、コーティングされたエンドミルは、工具寿命、工具コスト、および工具交換回数の削減がメーカーの主な課題である航空宇宙用途に特に効果的であると述べました。 「当社の P007 形状と P556 形状により、当社の 4 フルート可変ねじれエンド ミルはびびりを低減し、その結果、工具寿命が長くなり、仕上げが向上します。」

Kuhnle 氏は、コーティングの重要性を強調し、最近では超硬工具の刃先の約 95% がコーティングされていると述べています。 「表面硬度が上がると、工具の耐摩耗性が向上し、切りくず除去時のスライド抵抗が減少します。非常に滑らかな表面は、溶接肉盛と構成刃先形成の傾向を制限し、層の絶縁効果により高温硬度が増加します。その結果、大幅に長い工具寿命が達成されます」と Kunhle 氏は述べています。

Kuhnle 氏によると、Ceratizit は要求の厳しい銃器業界向けのツールのサプライヤーであり、形状とコーティングの改善により、ステンレス加工の送りと速度が 30% 向上しました。 「航空宇宙用途では、最近、416 ステンレス インペラー ブレードの 3D 加工を 25% 改善し、コストを 17% 削減しました」と彼は言いました。

Ceratizit は、111 台の CNC マシンを備えたカリフォルニア州サクラメントのエンドミル製造工場に 1,000 万ドルを投資し、米国最大のエンドミル メーカーの 1 つになりました。ボール ノーズ エンド ミルからインチまで、長さ 8 インチ [203.2 mm] の 1/4 ソリッド カーバイド エンド ミル、およびスペシャル エンド ミル」と Kuhnle 氏は述べています。

エンド ミル用コーティングのアルファベット スープ

窒化チタン (TiN) は、高い潤滑性を提供し、より柔らかい材料で切りくずの流れを増加させる汎用コーティングです。耐熱性と硬度の耐性により、工具は、コーティングされていない工具と比較して、加工速度が 25% から 30% の高速で動作することができます。

炭窒化チタン (TiCN) は、窒化チタン (TiN) よりも硬く、耐摩耗性に優れています。ステンレス鋼、鋳鉄、アルミニウム合金に一般的に使用されます。 TiCN は、より高いスピンドル速度でアプリケーションを実行する機能を提供できます。かじりやすいため、非鉄材料には注意してください。コーティングされていない工具と比べて、加工速度が 75 ~ 100% 向上する必要があります。

チタン アルミニウム ナイトライド (TiAlN) は、チタン ナイトライド (TiN) およびチタン カーボナイトライド (TiCN) よりも高い硬度と酸化温度を持っています。ステンレス鋼、高合金炭素鋼、ニッケルベースの耐熱合金、チタン合金に最適です。繰り返しになりますが、かじりが発生する傾向があるため、非鉄材料には注意してください。また、コーティングされていない工具と比較して、加工速度が 75 ~ 100% 向上する必要があります。

窒化アルミニウム チタン (AlTiN) は、最も耐摩耗性が高く、最も硬いコーティングの 1 つです。航空機および航空宇宙材料、ニッケル合金、ステンレス鋼、チタン、鋳鉄、炭素鋼の機械加工に一般的に使用されます。

窒化ジルコニウム (ZrN) は窒化チタン (TiN ) に似ていますが、酸化温度が高く、くっつきを防ぎ、エッジのビルドアップを防ぎます。アルミニウム、真鍮、銅、チタンなどの非鉄材料に一般的に使用されます。

コーティングされていない工具は、刃先にサポート処理が施されていません。これらは、非鉄金属の一般的な用途に低速で使用されます。

自動制御システム