少量射出成形の適切な使用方法

少量射出成形は、確立された従来の射出成形に対する新しい見方です。 50万個から数百万個の部品点数での大量生産に長い間関わってきました。しかし、新しいコンピューター数値制御技術、タッチ プローブ、およびその他のイノベーションにより、少量のパーツ バッチ用の射出成形ツールを作成できるようになりました。

射出成形ツールの設計

まず、従来の射出成形がどのように設計されているかを見て、大量生産から少量生産領域に移行するプロセスで何を変更したかを理解しましょう。従来の射出成形と少量射出成形に使用されるプロセスとツールは、実際には非常に似ています。

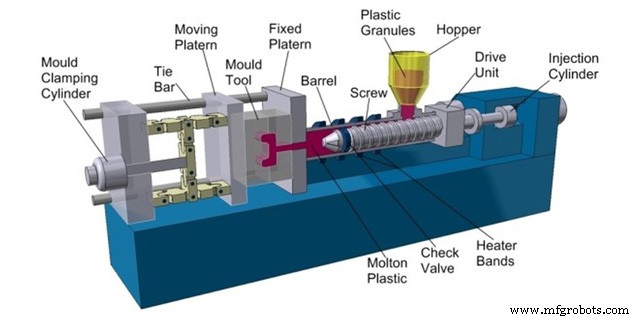

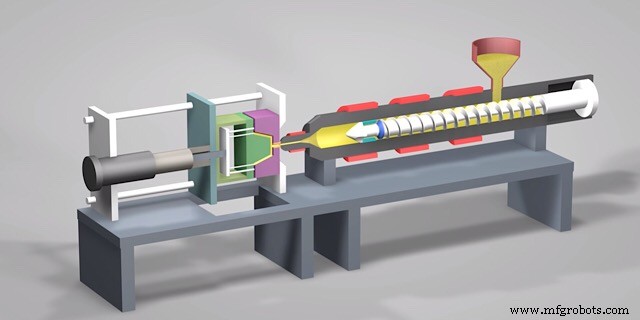

成形ツールは、主に 3 つの要素で構成されています。溶融プラスチックを目的の形状にする射出成形金型。金型の半分を一緒に保持するために使用されるクランプ システム。プラスチック供給システム。その結果、フィード システムは、ヒーターで囲まれたフィード スクリューと、内部にプラスチック ペレットが入ったバンカーで構成されます。

射出成形プロセス

プロセスは次のように行われます。ペレットはバンカーからスクリューに落下し、同時に溶融して金型のキャビティに供給されます。キャビティは、必要な圧力に達するまで液体プラスチックで満たされます。その後、部品が十分に冷えると、クランプ システムが金型のクランプを解除し、部品が取り出されます。いくつかの不要な要素が機械的に除去され、プロセスを再設定できます。ワークフローが設定されていれば、各部品の製造にかかる時間はわずか数分です。

少量射出成形 VS 従来のプロセス:違い

これで、従来の射出成形プロセスがどのように機能するかがわかりましたが、急速な変化との違いは何ですか?成形システムで最も高価な部分は、製品キャビティを含む金型です。通常は長持ちするように作られています。特殊硬化鋼を使用し、熱処理、加工を施すことで、部品の硬度、精度、表面仕上げに優れています。大きなツールはどこにも収まらず、小さなツールは簡単に壊れてしまうため、空洞は扱いにくいことを忘れないでください。金型の半分を互いに正確に一致させる必要があります。そうしないと、パーツの中央に沿ってずれが生じます。

熱処理された硬化鋼金型のコストは莫大であり、それを製造するのにかなりの時間がかかります。射出成形の結果は、品質の点ではほぼ完璧な部品ですが、生産できる膨大な量の製品に金型のコストが分散された場合にのみ、利益が得られます。

そこで、従来の IM の弱点を直撃する高速 IM の出番です。ラピッド IM は、金型のコストを下げることを目的としています。それは通常、より柔らかい金属 (例えばアルミニウム合金) から製造され、より多くのジョイントを持っています。その結果、金型はかなり安価になりますが、機能が少なくなるため、少量、低コストの射出成形に最適です。

高速射出成形の利点

ラピッド インジェクションの金型でさえ、製造するのは非常に困難です。確かに、シリコン キャスティング フォームや 3D プリントよりも硬いです。ただし、RIM には、他のラピッド プロトタイピング プロセスでは利用できない多くの利点があります。

正確な機能

射出成形金型は非常に高い圧力にさらされます。これにより、他の少量生産技術と比較して、金型内のプラスチックが金型上により固く積み上げられます。これにより、非常に細かい形状や薄肉の部品を製造することができます。強い圧力により、プラスチックがキャビティをよりよく満たし、気泡が残りません。

効率の向上

射出成形自体は、他のプラスチック製造プロセスよりも大幅に高速に実行されます。金型が完成したら、各部品を成形するのに 1 時間もかかりません。そしてそれは、他の工程に比べてより高い品質を考慮していることです。その上、金型は数百万回の射出には十分な硬さではありませんが、それでも数万回の射出に耐えることができます.

強度の向上

プラスチック射出成形手順では、射出成形金型にフィラー (プラスチックを硬化させる特別な小さな粒子) を使用するオプションがあります。フィラーは、成形時にプラスチックの密度を下げるのに役立ち、成形後の部品の強度を高めるのにも役立ちます。部品が強く頑丈である必要があるセクションでは、プラスチック射出成形には、他の成形プロセスにはない多くの利点があります。射出成形機を使用すると、システムに大きな変更を加えることなく、複数の材料から同じ部品を製造できます。

優れた柔軟性

ラピッド インジェクション モールディングは柔軟性が高いことで知られています。通常、金型のキャビティは別個の部品であるため、変更が必要な場合にキャビティの設計を簡単に変更できます。これは、製品のサンプル バッチが実際のテスト用に製造される後の段階でのプロトタイピングに適したオプションです。それに加えて、熱処理された鋼鉄よりもアルミ金型の方が調整がはるかに簡単です。

ボリュームの少ない IM 教材

LVIMは素材に関しては従来の成形を真似たもの。アルミニウム合金は、現代の産業で使用されているどの工業用プラスチックよりも高い融点と熱安定性を備えています。最も普及している IM 素材は、ポリプロピレン (PP)、アクリロニトリル ブタジエン スチレン (ABS)、ポリアミド (ナイロン)、高密度ポリエチレン (HDPE)、およびポリカーボネート (PC) です。それに加えて、IM プロセスの柔軟性により、設計を変更することなく、1 つの金型を複数のプラスチック材料に使用できます。成形パラメーターのみを変更する必要があります。

少量射出成形用の設計

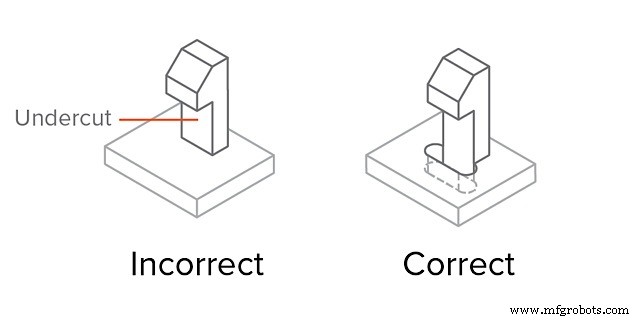

プラスチック部品の少量生産向けの設計は、従来のプロセス向けの設計と同様です。重要な点は、空洞を防ぐために肉厚を均一に保つと同時に、成形品の肉厚が大きくなりすぎないようにすることです。もう 1 つの重要な問題は、パーツの突き出しの要素を念頭に置いておくことです。垂直の壁は 90 度ではなく 85 ~ 87 度である必要があり、各鋭角には代わりにフィレットが必要です。その他の注目すべき問題は、アンダーカットとシャットオフです。それらは基本的に、垂直の壁または垂直ポケットの上に張り出している要素です.これらの要素は、何としてでも防止する必要があります。これらの要素をそのままにしておくよりも、アンダーカットを防ぐために穴を開けたほうがよいでしょう。

コスト分析

すでに述べたように、射出プロセスの主な初期費用は金型の費用にあり、変動費は材料にあります。部品の品質を犠牲にせずに材料のコストを実際に削減することはできず、IM プロセスでは材料の無駄が最小限に抑えられるため、2 番目のポイントを最小限に抑えることは非常に困難です。ただし、必要な射出成形コストを達成するために、初期コストを変更することができます。

初期費用を抑える方法は、金型の品質と頑丈さを変えることです。キャビティに柔らかいアルミニウム合金を選択すると、機械加工性が向上し、リードタイムは大幅に短縮されますが、射出回数は減少します。さらに、金型は、成形型に取り付けられるキャビティとブロックからなるアセンブリにすることができます。これにより、金型部品を同時に製造でき、リードタイムを短縮できます。ただし、追加のジョイントの精度が低いため、パーツの品質は低下します。基本的に、リード タイム、金型の頑丈さ、部品の品質という 3 つの関連するパラメーターから選択する必要があります。

私たちができることについて

WayKen では、わずか 2 ~ 5 週間で特定の材料部品を作成するのに役立つ少量射出成形のサービスを利用できます。さらに、高速機械加工、EDM、および幅広い材料の選択を利用すると、複雑で入り組んだ部品をより迅速かつ低コストで入手できます。したがって、迅速な射出成形は非常に経済的で効率的です。

また、見積もりの際に、金型を動かしやすくし、金型から部品を取り出しやすくするために設計を変更できるように、クライアントが生産に適した建設的な提案をするように依頼する場合もあります。例えば、部品の肉厚は厚すぎると薄くするように提案したり、金型から部品が出るときに肉厚が厚すぎる部分は収縮してしまいますが、それでよいと考えるお客様もいます。その後、将来の大量生産の品質チェックのために、この収縮の限界サンプルが必要になります.

産業技術