射出成形部品設計パート5:ドラフト

ドラフトは、成形品が金型から出てくるように、成形品の側面の角度面の射出成形部品設計で必要です。射出成形部品のこれらの表面は、平行でピラミッド化されていないことを意図している可能性がありますが、部品が金属成形ツールにくっついたり、少なくとも新しく形成されたプラスチックの側面を削り取ったりする可能性があります。

実際、ドラフトは、射出成形部品の製品設計にとって重要な側面です。ドラフトは、早い段階で適切に考慮されない場合、目的の製品の外観、形状、およびアセンブリへの適合に大混乱をもたらす可能性があるためです。プラスチック射出成形部品の設計者と機械エンジニアは、設計意図、部品の位置合わせ、および製造の容易さを考慮に入れる必要があります。

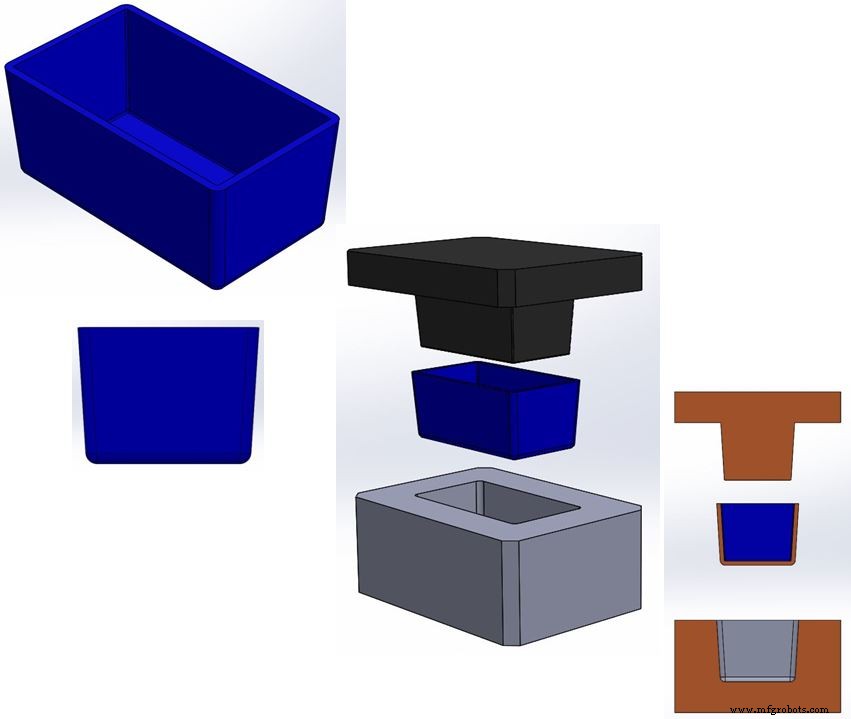

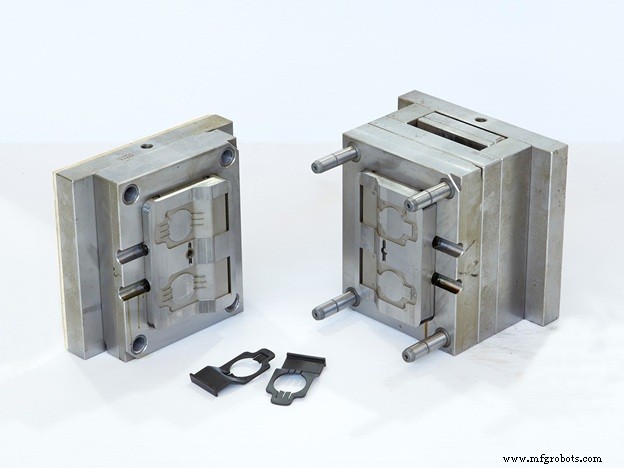

設計中の射出成形プラスチック部品は、溶融プラスチックを圧力下で押し込む金型の2つの金属半分に作成された大きな金属キャビティ内に形成する必要があります。プラスチックが冷えて固まると、メインツールの半分が分離して新しい部品を排出します。プラスチック部品の側壁のドラフトが多いほど、成形品を金型から取り出すのが容易になり、速度が速くなります。

射出成形されたプラスチック部品の成形側面に重いテクスチャまたはパターンがある場合、パターンは実際には非常に小さな高低のスポットで構成されます。射出成形されたプラスチック部品のはめ込みの低いスポットでは、金型ツールに隆起した材料が必要であり、十分にドラフトされていない場合、新しく形成されたプラスチック部品の側面を引っ掛けたり引きずったりする可能性があります。

通常、テクスチャレリーフが深くなるにつれて、追加のドラフトが必要になります。良い一般的なルールと、Mold-Techによって以前に推奨されていたのは、テクスチャの深さ0.001インチごとに1.0〜1.5度のドラフトでしたが、プラスチック射出成形部品は冷却すると収縮するため、内壁のドラフト角度を高くすることが推奨されます。これらの金型表面の抗力を増やします。

また、一部の成形業者は、基本的に作業を容易にし、部品の仕上げに関するリスクの問題を減らし、部品が金型にくっつくリスクを減らし、射出サイクル時間を長くすることで、成形業者の利益率を高めるために、ドラフトを増やすことを推奨します。

したがって、これにより、ドラフトが多いほど常に良いように見えます。すべての製品設計がそうなる可能性がある点に到達した場合。多くの場合、内部コンポーネントとのクリアランス、タイトフィットのコンパクトなデザイン、または平行な壁を持つプラスチック部品を必要とする単純化された直線的な外観の場合、ドラフトは反対になります。これにより、射出成形されたプラスチック部品の仕上げを維持することで、金型のコストとリスクが増大する可能性があります。

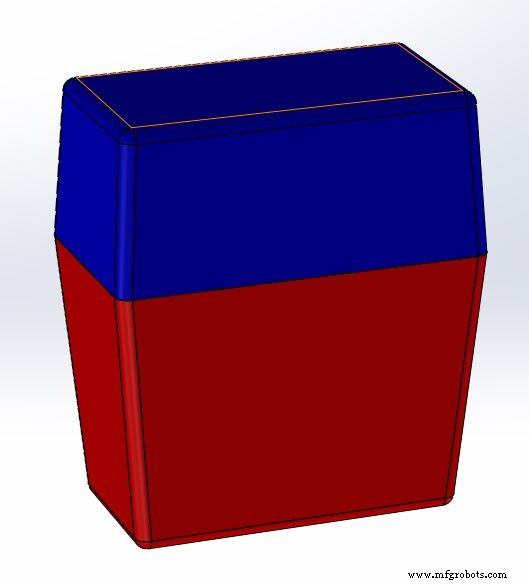

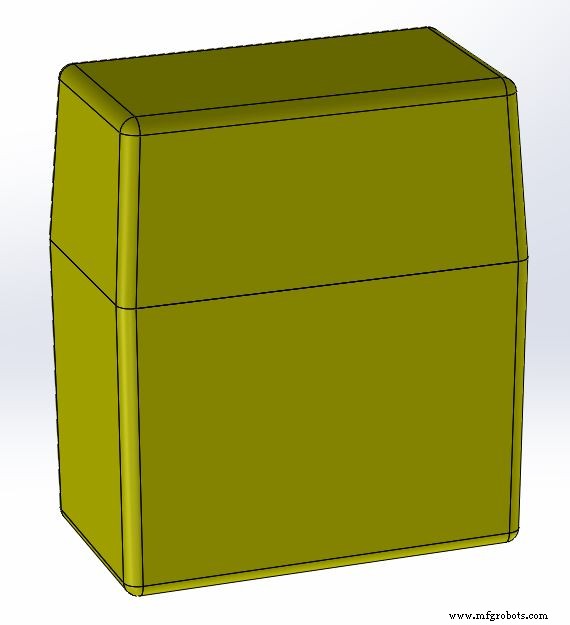

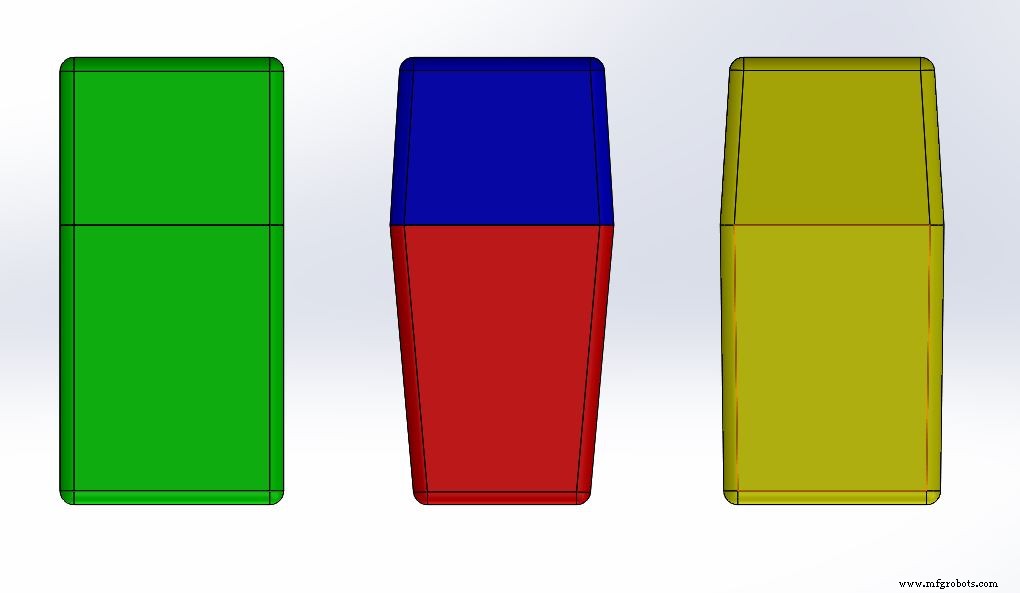

- <図>

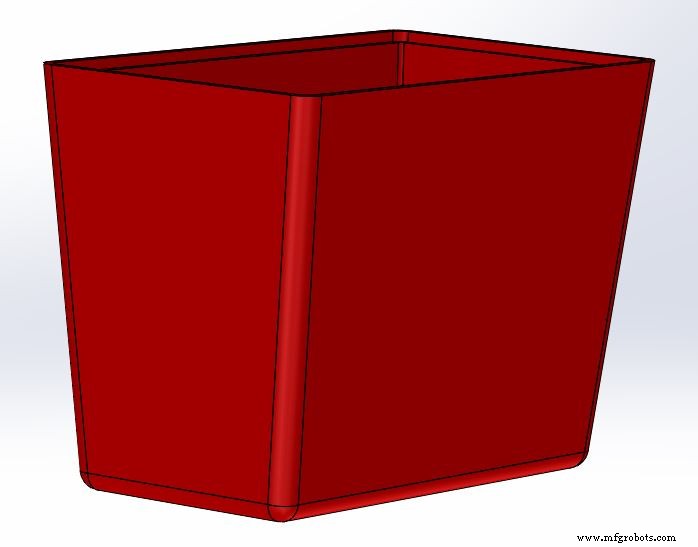

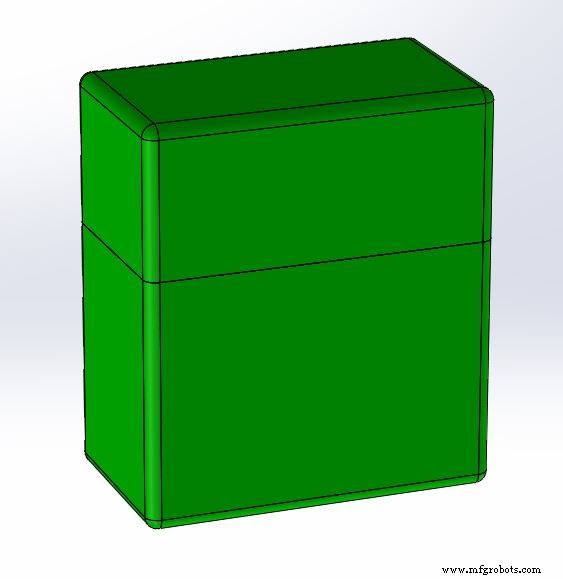

工業デザインチームが望んでいた外観と、赤/青の成形業者から要求された緑色の大量にドラフトされた部品のマーケティング。この場合、クライアントに約束された意図した外観を実現できません。何をしますか?

では、ドラフトをどこまで押し戻すことができるでしょうか。到達できる妥協点があります。必要なドラフトは、材料、サイクル時間、離型の懸念、仕上げなど、私たちが話しているいくつかの要因によって決まります。目標は、実際には関係者全員にとって最良の結果を得ようとすることですが、これは、一部の領域である程度の妥協が必要であることを意味する場合があります。

最高の結果を達成するために工業デザインチーム、クライアント、成形業者と協力することは珍しいことではありません。おそらく、必要なドラフトを少し緩和するために、テクスチャがいくらか明るくなっています。仕上げのステップがスムーズになることは、多くの場合、それほど知覚できません。内側の表面は、滑らかな場合、壁や内部のリブが背の高い部分の上部で薄くならないように、ドラフトも少なくすることができます。

外面のテクスチャ推奨のためのドラフトの余裕は、成形業者とそのプロセスでの作業を可能にすることができます。サイクルタイムはそれほど重要ではなく、冷却時間が長くなると、プラスチック部品が周囲の金型から外面を引き離すため、特定の材料や少量の部品に対する懸念が少なくなる可能性があります。嵌合部品の位置合わせのために部品線の接線に近い曲面が、たとえばこれらの領域のほぼゼロのドラフト角度に等しい場合、テクスチャも「フェードアウト」する可能性があります。

プロダクトデザインコンサルタントとして、ある時点でスケッチでデザインされた製品やプラスチック部品を海外の契約ツールに任せて、可能な限り安価に解釈して成形することがよくあります。クライアントは、悪い結果を修正することを望んでいます。彼らが数十万ドルを費やした後。

射出成形部品の製品設計はチームの努力であり、最良の結果を得るには、プロジェクト全体のプロセスと意思決定にチーム全体を含める必要があります。射出成形部品設計のエンジニアリングを含むこの統合されたアプローチは、市場投入までの費用と時間を節約します。これで、射出成形されたプラスチック部品のドラフトに角度が付けられました。

このようにもっと見る:アンダーカット、シンクマーク、ボス

製造プロセス