ハイヒール

背景

靴の高さは、歴史的に貴族、権威、富を反映してきました。フランスのルイ14世(1638〜 1715年)は、コルクで作られた湾曲したかかとが赤く染められた革で覆われ、高貴さを象徴する赤い色の特別に作られたハイヒールの靴を履くまで、身長はわずか5フィート3インチ(1.6 m)でした。 。特別な機会に、彼の5インチ(12.7 cm)のハイヒールは、彼の軍事的勝利の手描きのシーンで飾られていました。今日、湾曲したヒールは彼の遺産を保持し、ルイまたはフレンチヒールとして知られています。他のかかとを履く人は自分の履物を使って自分たちの富を誇っていました。かかとが非常に高かったので、使用人はそれらを壊さなければならなかったので、高いかかとを着用することも、この作業のために使用人を買う余裕があることを証明しました。

今日、かかとは着用者の外見に与える優雅さに恵まれ、足首、ふくらはぎ、背中に与えるダメージのために呪われています。

歴史

地上の高さを上げる必要性は、元々、お金や虚栄心ではなく、天候や街路の状態に触発された可能性があります。中世には、パッテンと呼ばれる特別な木製の靴底が、屋内で着用するために作られた壊れやすい高価な靴の底に取り付けられ、屋外で使用するために変換されたときに泥や湿気から保護されました。パッテンはかかとと母指球の下で持ち上げられたので、着用者はパッテンを前に揺り動かすことでより簡単に歩くことができました。これらの形状は明らかにハイヒールを予告していました。

靴全体がチョピンと呼ばれるスタイルで持ち上げられました これらの靴は事実上、底が平らでコルクでできていて、革や布で覆われたミニチュアの竹馬でした。着用者は、ラバまたはサンダルに似たストラップと呼ばれる背中の開いたスリッパであるトップに足を滑り込ませました。チョピンは通常、高さが7〜8インチ(18〜20 cm)でしたが、極端な場合、高さは18インチ(46 cm)にもなりました。チョピンは、女性がまったく歩くことができると仮定して、着用者のスカートを泥から遠ざけました。 16世紀のヴェネツィアでスタイルが流行したとき、chopineshodの女性は彼らが落ちないように彼らの両側に使用人と一緒に歩きました。女性は注意と追加の高さを愛していましたが、チョピンは非常に制限されていたため、女性も靴によって家にいることを余儀なくされました。イタリアからファッションが広まったフランスとイギリスでは、18インチ(46cm)の極端なサイズに達しました。

カトリーヌ・ド・メディチ(1519-1589)は、最初の真のハイヒールを履き、1533年にフランスのヘンリー2世になる予定だったデュクドルレアンと結婚したときにそのスタイルをフランスに持ち込んだことで知られています。イタリアのデザイナーは、チョピンを変更して、着用者の身長を上げながら、その厄介さを排除することでハイヒールを作成しました。コルクウェッジは靴の前部の下に置かれ、かかとの下に高い部分がありました。これらのハイヒールは、足を小さく見せ、土踏まずを高くすることで、別の方法で虚栄心をもたらしました。これらの物理的属性は両方とも、高貴な誕生の兆候と見なされていました。キャサリンのイタリアンスタイルはすぐにフランスの裁判所に採用されました。

フランス革命は靴にも革命を引き起こし、多くの靴のファッションは民主主義の名の下に一時的に消滅しました。貴族の赤いかかとは完全に消え、派手なバックルとロゼットはリボンまたはコードタイに置き換えられました。フラットシューズまたはパンプスと呼ばれる非常にローヒールの靴がハイヒールの傲慢さに取って代わりましたが、ハイヒールの靴とブーツは1800年代半ばまでに立派に回復しました。

ハイヒールが発明されるまで、左右の足の靴底は同じで、ストレートと呼ばれていました。靴は、両足のために、ラストと呼ばれる単一の型で形成されました。靴はペアではなく、サイズとスタイルが一致する2つのシングルシューズとして購入されました。しかし、ハイヒールのアーチ形状は両足に異なるソールが必要だったため、1818年以降、ラストは左右の足専用に設計され、靴はペアで販売されていました。初期の靴は、昔ながらのストレートとは対照的に、曲がったものと呼ばれていました。ハイヒールの部分は元々木またはコルクでできていて、高さは最大6インチ(15 cm)でした。フランス人は彼らを港を追うと呼んだ または、アーチが開いているために靴を橋渡しするか、 cricを追跡します 彼らの音のために靴をクリックすることを意味します。通常、男性用の靴のかかとは形が大きく、重かった。狭いヒールの極端な高さは、紳士だけでなく女性にも人気があり、6インチ(15 cm)のハイヒールを履いた18世紀のイギリス人は、通常、杖を持って歩くことができました。

第二次世界大戦後、ハイヒールは主に個人消費の増加と生産されたデザインの多様性と入手可能性のために人気を取り戻しました。細い刃のナイフにちなんで名付けられたスチレットヒールは、1950年代に流行しました。これらの4インチ(10 cm)のスパイクヒールは、ピンポイントに狭められています。それらは、靴に取り付けられた木またはプラスチックのかかとのより広い部分に細い金属棒を置くことによって可能になりました。金属の端にプラスチックのチップが取り付けられていましたが、これらのチップが外れることが多く、床が削られたり、カーペットが破れたりしていました。一部のオフィスビルでは、この損傷を防ぐために、女性がスチレットヒールを履くためのオーバーシューズを提供していました。 1960年代には、ミニスカートの効果を高める「ウェットルック」のブーツにスチレットヒールが取り付けられました。今日のデザイナーは、ハイヒールを作成して装飾するために、あらゆる素材と種類の装飾を試しています。かかとは、飛行機の胴体を製造するために使用される軽量のアルミニウムでさえ作られ、細い形状で強度を与えています。

原材料

ハイヒールを製造するための原材料には、プラスチック、皮革、木材、布、動物の皮、紙(パターンとラベル用)、および構成材料に応じてさまざまなセメントと接着剤が含まれます。釘、ねじ釘、および鋲は、布または革を所定の位置に保持し、かかとを靴のシャンクに取り付けるために使用されます。ハイヒールの装飾には、布や羽、木の枝やスパンコール、フェイクパール、本物のダイヤモンドがすべて使用されています。

デザイン

ハイヒールのデザイナーは、靴の製造業者に雇用されている場合があります。あるいは、製造業者と契約して設計者の名前が付いた靴のデザインやラインを製造する独立した設計者(有名なファッションハウスに接続している場合もあります)です。デザイナーは、靴メーカーのすべてのデザインの実用性を監督するマスター靴職人と非常に緊密に協力しています。デザイナーは伝えるべきイメージやスタイル、そして特定の素材の選択を持っているかもしれません、そしてマスターシューメーカーはデザイナーに何を作ることができるか、またはデザインにどのような生産制限が含まれるかを伝えます。たとえば、かかとの高さは靴の全体的な形状によって制限される場合があり、靴を作るために必要なステッチの数がその完成した外観に影響を与える場合があります(または製造が非現実的である場合があります)。デザイナーとマスターシューメーカーは、満足のいくデザインに到達する前に、数か月にわたってアイデアを交換します。

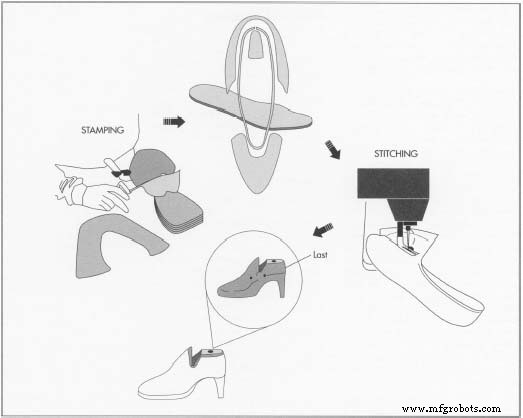

次に、1つの靴がプロトタイプとして作成されます。さまざまな部分に切り分けられ、パターンは紙で作られています。紙のオリジナルから、マスターテンプレートはファイバーボードで作られ、銅でパイプされているので、よく着用できます。ファイバーボードマスターは、平均サイズ8の靴を表しています。このマスターから、パンタグラフ(アウトラインの正確なコピーを作成するが、サイズが小さいまたは大きい描画ツール)を使用して、新しいデザインでメーカーが提供する範囲内の他のすべてのサイズのファイバーボード上のマスターのアウトラインを作成します。これらすべてのサイズのピースを打ち抜くために金属ダイが作られ、新しいデザインを製造するために組立ラインが設定されます。あるいは、デザインのコンポーネントをコンピューターで測定およびスケーリングし、そのデータを使用して、レーザー制御で断片を切断することもできます。  ハイヒール製造の最初のステップは、靴の部品を型抜きすることです。次に、コンポーネントは、いくつかのラストを備えた機械、つまり靴型に引き込まれます。ハイヒールの部分は縫い合わされるか、接合されてからプレスされます。最後に、かかとは靴にネジ止め、釘付け、または接着されています。コンピュータによって。完成したデザインとテンプレートは、デザイナーとメーカーによって著作権で保護され、登録されています。

ハイヒール製造の最初のステップは、靴の部品を型抜きすることです。次に、コンポーネントは、いくつかのラストを備えた機械、つまり靴型に引き込まれます。ハイヒールの部分は縫い合わされるか、接合されてからプレスされます。最後に、かかとは靴にネジ止め、釘付け、または接着されています。コンピュータによって。完成したデザインとテンプレートは、デザイナーとメーカーによって著作権で保護され、登録されています。

製造

プロセス

手作りのハイヒール

- 1今日のほとんどの靴は大量生産されていますが、手作りの靴は、特にパフォーマーのために、または装飾が多く高価なデザインで、限られた規模で製造されています。靴の手作業による製造は、古代ローマにまでさかのぼるプロセスと本質的に同じです。着用者の両足の長さと幅が測定されます。ラスト(各デザイン用に作成された各サイズの足の標準モデル)は、靴職人が靴のピースを形作るために使用します。足の対称性は甲の輪郭と重量の分布、および靴内の足の部分によって変化するため、ラストは靴のデザインに固有である必要があります。ラストのペアの作成は、足の35の異なる測定値と、靴内の足の動きの推定に基づいています。靴デザイナーは、多くの場合、保管庫に何千ものラストのペアを持っています。

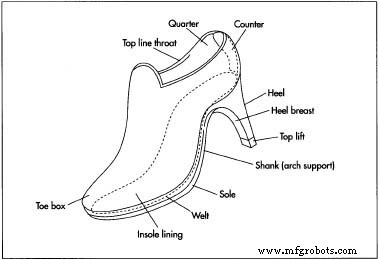

- 2靴のデザインやスタイルに基づいて、靴のピースがカットされます。カウンターは靴の裏側と側面を覆う部分です。ヴァンプはつま先と足の甲を覆い、カウンターに縫い付けられています。この縫い付けられたアッパーは引き伸ばされ、最後にフィットします。靴屋はストレッチペンチを使って靴のパーツを所定の位置に引っ張り、最後まで固定します。

典型的なハイヒールの靴。靴底とかかとを取り付ける前に、浸した革のアッパーを2週間そのままにして完全に乾かし、形を整えます。靴の裏側にはカウンター(補強材)が付いています。

典型的なハイヒールの靴。靴底とかかとを取り付ける前に、浸した革のアッパーを2週間そのままにして完全に乾かし、形を整えます。靴の裏側にはカウンター(補強材)が付いています。 - 3靴底の革は、しなやかになるように水Oに浸します。次に、靴底を切り、ラップストーンの上に置き、木槌で叩きます。名前が示すように、ラップストーンは靴職人の膝に平らに保持されているので、靴屋は靴底を滑らかな形に叩き、靴底の端に溝を切ってステッチをインデントし、穴をマークして靴底に穴を開けてステッチします。ソールはアッパーの底に接着されているので、縫製のために適切に配置されています。アッパーとソールは、靴職人が同じ穴に2本の針を織り、糸を反対方向に向けるダブルステッチ方式を使用して縫い合わされています。

- 4つのヒールが釘でソールに取り付けられています。スタイルによっては、かかとが複数の層で構成されている場合があります。それが革または布で覆われている場合、それが靴に取り付けられる前に、カバーはかかとに接着または縫い付けられます。靴底をトリミングし、タックを外して、最後に靴を脱ぐことができるようにします。靴の外側は汚れているか磨かれていて、細かい裏地は靴の内側に付いています。

機械で作られたハイヒール

- 5マスターシューメーカーとデザイナーによって開発されたデザインは、ファイバーボードマスターにコミットされたコンポーネントまたはコンピューター化されたデータから大量生産することができます。金属ダイを使用してピースを切断する場合は、1つまたは複数のダイを備えた20トン(18メートルトン)のプレスに革(または他の材料)を供給し、ピースを打ち抜きます。コンピューター制御のレーザービームを使用して断片を切り取ると、プロセスがさらに簡単になります。

- 6すべてのコンポーネントが切り取られると、材料は多数のラストを備えた機械に引き込まれます。機械は最後に材料をしっかりと引っ張り、熱セメントを使用して一時的に一緒に保持します。合成接着剤が広く利用できるようになる前は、鋲が独占的に使用されていました。さて、接着剤と一緒にほんの少しの鋲が必要かもしれません。ハイヒールは、ソール、アッパー、ヒールの3つのセクションで作られています。コンポーネントがコンピューター制御の機械によってこれらの3つのセクションのそれぞれに組み立てられるか、縫い合わされると、セクションは組み立てのために別の機械に運ばれます。強力なセメントを使用してそれらを結合し、それらを約15秒間プレスに入れて、セメント片をしっかりとプレスすることができます。

- 7かかと自体は、靴のスタイル、高さによって、釘、ねじ釘、鋲、セメント、ステープル、または成形プロングのセット(またはいくつかの組み合わせ)を使用して靴のシャンクに取り付けることができます。かかと、建設に使用される材料、およびコストを含むその他の要因。 10個のヒールのうち9個はプラスチック製で、靴のアッパーに合わせたり、靴のアッパーを引き立たせるための素材で覆われています。プラスチックは軽量で安価なため使用されています。

- 8完成した靴を作るためにセクションが接着された後、ラベルと刻印されたサイズの表記が靴の内側に追加されます。完成したかかとのペアはティッシュペーパーで詰められて包まれ、適切にラベル付けされた箱に入れられます。同じスタイルの靴の箱のカートンが梱包され、小売業者に出荷できるように準備されています。

品質管理

現在、ハイヒールの大量生産は主に機械で行われていますが、品質管理担当者が設計と生産のすべての側面を監督しています。材料は受け取ったときに慎重に検査され、不完全な革、ひどく染められた生地、およびその他の欠陥のあるアイテムをすぐにサプライヤーに返送できるようになっています。木製のかかとなど、外部のサプライヤーによって製造される可能性のあるコンポーネントも検査され、承認または却下されます。最初の生産試験では、コンピューターによって切断および組み立てられたセクションが設計の詳細と比較され、欠陥がないか検査されます。生産が承認されると、品質管理エンジニアは生産のすべての側面を監視し、コンポーネントと完成したセクションと靴をスポットチェックします。テストラボは、靴の製造に組み込まれる前の材料の品質を評価したり、プロトタイプ段階で完成したモデルの耐久性をテストしたりするためにも使用されます。スタイルによっては、完成した靴を磨いたり処理したりする場合があり、これらの手順も注意深く検査されます。箱入りの靴は、発送前に開封してランダムにチェックすることができます。

副産物/廃棄物

コンピューター支援設計とレーザーなどの精密な機械の使用により、靴の製造による無駄が大幅に制限されました。結果として生じる廃棄物は処分する必要があり、リサイクルを妨げる合成接着剤やその他の材料が含まれている可能性があります。プラスチック廃棄物は再成形することができます。

副産物は通常、ハイヒールの製造から生じるものではありませんが、メーカーはハンドバッグのような一致する製品を販売することがよくあります。たとえば、複数の種類とサイズの製品を1つの革に取り付けることで、廃棄物をさらに削減できます。

未来

ハイヒールは現代のファッションステートメントと見なされるかもしれませんが、彼らの歴史は、彼らが何世紀にもわたって存在しており、今後もそうし続けることを証明しています。着用者は、ルイ14世の例に従い、かかとが高さとフラットな外観を向上させることができることを確認しました。高さやスタイルは季節ごとに変わるかもしれませんが、何らかの形のハイヒールはファッションの未来の一部になるはずです。

製造プロセス