薄いスラブの鋳造と圧延

薄いスラブの鋳造と圧延

平坦な製品を製造するために、溶鋼は一般に、連続スラブ鋳造機で通常150mmから350mmの厚さ範囲のスラブの形で鋳造されます。これらのスラブは、検査され、スカーフされ、スラブ再加熱炉で圧延温度に再加熱されてから、半連続または連続ホットストリップミルで熱間圧延コイルに圧延されます。薄板鋳造および圧延(TSCR)技術の開発は、熱間圧延コイル(HRC)の製造におけるプロセスステップの数を減らすための一歩です。もともとTSCR技術は投資と生産コストの削減を主な目的として開発されましたが、今日では技術応用の主要材料として鋼を維持するための最も有望な生産ルートの1つになり、高度な成熟度。最近では、スラブの厚さが50/55 mmの場合に6.0メートル/分(m / min)の鋳造速度が一般的になっています。

当初、商業品質の普通炭素鋼のみが薄いスラブ鋳造ルートで鋳造されていました。しかし、現在、低、中、高炭素鋼、HSLA(高強度低合金)鋼グレード、ラインパイプ鋼グレード、およびIF(インタースティシャルフリー)グレードを含む自動車用途の鋼グレードを含むほとんどの鋼グレードは、薄いスラブを通して鋳造することができます鋳造ルート。実際、この技術は鋳造と圧延の鉄鋼技術にパラダイムシフトをもたらしました。薄いスラブの鋳造および圧延技術は、(i)金型の設計、(ii)油圧金型の振動、(iii)電磁ブレーキ(EMBR)の使用、(iv)を含む、鋳造および圧延プロセスのいくつかの改善により可能になりました。 )ミルでの高圧デスケーラーとローラーサイドガイド(エッジ)の使用、(v)動的液体コアリダクション(LCR)、(vi)金型粉末品質、再設計されたSEN、および(vii)水噴霧冷却。

厚板鋳造および熱間圧延に対するTSCR技術の主な利点には、(i)資本コストの削減、(ii)人員の削減、(iii)必要な床面積の削減、(iv)液体からの完成品の歩留まりの向上が含まれます。鉄鋼、(v)特定の燃料消費量の削減、および(vi)特定の電力消費量の削減。

歴史

TSCRの概念の実装は、技術に関連する多数の技術的課題のために、80年代半ばまで成功しませんでした。この方向への最初の突破口は、1985年10月にSMS Schloemag-Siemagによって、クロイツタール-ブシュフッテンのパイロットプラントで厚さ50mmの最初の薄いスラブが鋳造されたときに達成されました。この成功は、特許取得済みの漏斗型の金型と最適化された水中入口ノズルによって達成されました。 SMS Schloemag-Siemagは、このテクノロジーに「Compact Strip Production(CSP)」という名前を付けました。最初のCSPプラントは、1987年後半に発注され、1989年7月にインディアナ州クローフォーズビルのNucor Steelに試運転されました。試運転から数日以内に、経験の浅いオペレーターのために鋳造機に大きな故障が発生しました。これは、このテクノロジーの迅速な受け入れに影響を及ぼします。ほぼ同時に、インラインストリップ生産(ISP)プロセスは、MannesmannDemagおよびArvediグループによって集中的に開発されていました。 ISPの開発は、Arvedi-Mannesmannの特許に基づいて1988年に開始されました。 1992年に、プロトタイプISPプラントは、このプロセスの開発のほとんどが行われているクレモナ工場でArvediによって建設されました。 1994年から95年にかけて、プロトタイププラントは開発の第1段階を完了しました。その後、ISPテクノロジーに基づいて、Acciaieria Arvediは、ArvediESPというブランド名で新しい薄いスラブ鋳造/エンドレス圧延プロセスを開発しました。このプロセスにより、0.8mmの厚さのストリップが製造されます。オーストリアのVoestAlpine(VAI)(現在はPrimetals Technologies)とイタリアのDanieliも、薄いスラブの鋳造および圧延技術を開発しました。 VAIの技術は、連続薄スラブ鋳造および圧延技術(CONROLL)として知られており、125mmの厚さまでのスラブを製造します。それは中程度の厚さのスラブです。ダニエリによって開発された技術は、連続フレキシブルシンスラブローリング(fTSR)として知られており、70mmから90mmの厚さのスラブを製造します。実装TSCRテクノロジーは、中国とインドが鉄鋼生産を大幅に拡大し始めた後、大きな後押しを得ました。現在、CSP技術に基づく3本鎖TSCRプラントが、インドのグジャラート州ESSAR(現在のArcelormittal Nissan Steel India Limited)に設置されています。

TSCRプロセスは、主にプラントあたりの生産量、可用性、変換コスト、製造される鋼種の範囲、ニアネットシェイプの寸法、ストリップジオメトリ、品質パラメータ、および表面特性に関して、非常に動的な開発が行われています。現在、TSCR技術は、低炭素および中炭素範囲の鋼だけでなく、ステンレスフェライト系およびオーステナイト系鋼、および結晶粒配向シリコン鋼の製造にも使用されています。上流ステージと下流のホットストリップ処理施設もさらに発展しており、プラントのエンジニアリングと技術がCSPプラントの製品に適応しています。たとえば、ホットストリップの厚さは約1mmです。

TSCRプロセスの冶金およびその他の重要な機能

タンディッシュからコイラーまでのTSCRプロセスで鋼を処理する際、以下に説明するように、プロセスにはいくつかの冶金学的およびその他の重要な機能があります。

- 薄いスラブの急速な凝固により、樹枝状構造が洗練されます。樹枝状構造の修正は、より均質な構造に役立ちます。

- 非金属介在物は小さく球形であり、熱間圧延中にその形状を保持し、等方性(靭性、曲げ性など)に寄与します。

- 追加されたすべてのマイクロ合金元素は溶液中に残ります。熱間圧延前の鋳造スラブは高温であるため、早期の析出は回避されます。

- 包晶領域での鋳造の難しさを最小限に抑えるために、多くのマイクロアロイ鋼の炭素含有量は0.05%から0.06%の間に制限されています。この制限は、靭性と溶接性に役立ちます。

- 曲げおよび曲げ解除中のスラブの高温により、横方向の亀裂が形成される傾向が最小限に抑えられます。

- 平衡化炉内の温度はマイクロ合金要素に依存し、マイクロ合金を溶液中に保つように設計されています。

- 直接充電は、熱間圧延中のエネルギー消費を削減する主な要因です。

- 薄いスラブを圧延する場合、最初のパスでの変形が50%を超えることがよくあります。再結晶によって粗いオーステナイト粒子(1000マイクロメートル以上)を微細化するには、高温での激しい変形が不可欠です。

- オーステナイト系結晶粒の微細化と均一性は、4マイクロメートルから5マイクロメートルまでの微細なフェライト構造の前提条件です。

- 振れテーブルでの加速冷却とオーステナイトの過冷却により、フェライトがさらに精製されます。

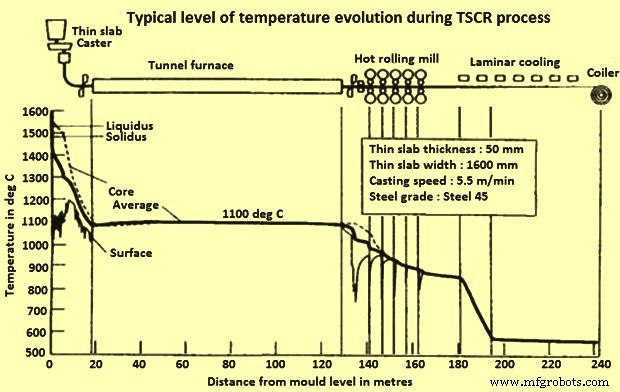

TSCRプロセスにおける製造プロセスと典型的な温度変化のレベルを図1に示します。

図1TSCRプロセス中の温度変化の典型的なレベル

TSCRでの凝固が速いと、より均一で微細な構造が得られます。鋳造時の急速な凝固により達成される微細な二次デンドライトアーム間隔(SDAS)であり、従来の鋳造よりも微細な分離構造が少なく、より均質な構造を促進します。マイクロセグリゲーションは、樹状突起アーム間の分離であり、最小溶質濃度はデンドライトアームの中心にあり、最大溶質濃度はアーム間にあります。実際、SDASはスラブ連続鋳造の不均一性の尺度です。薄いスラブ鋳造では、「リキッドコアリダクション」(LCR)システムが使用されます。液体コアの減少は、コアがまだ液相にある間に、型の下のストランドの厚さを減少させることを可能にする。一般に、ストランドガイドシステムの最初のセグメントは、ストランドの太さの所望の減少を得るために調整することができる。さまざまなTSCRプロセスについて以下に説明します。

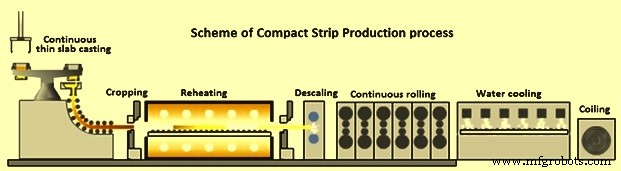

コンパクトストリップの製造

CSP技術の基本的な考え方は、(i)鋳造、(ii)温度均等化、(iii)熱間圧延の3つのプロセス段階をリンクすることにより、最大のコスト効率を達成することです。製鋼後の溶鋼は、連続鋳造機(CCM)のタンディッシュに注入されます。この技術では、溶鋼は50mmから90mmの範囲の望ましい厚さのスラブに鋳造されます。次に、スラブは適切な長さに剪断され、トンネルまたは通常1150℃の温度に設定された平衡化炉に輸送されます。この時点で、スラブは500マイクロメートルから1000マイクロメートルのオーステナイト結晶粒度を示します。炉内での20分の滞留時間の後、スラブは炉を出て、作物を刈り取ります。次に、高温の薄いスラブは、約1000℃で仕上げミルに入ります。スラブは、 5、6、さらには7スタンド。圧延後のホットストリップはランアウトテーブル(ROT)に入り、そこでコイル温度まで層流冷却されます。その後、室温までコイル状に巻かれます。 CSPプロセスのスキームを図2に示します。

図。 2コンパクト鋼製造プロセスのスキーム

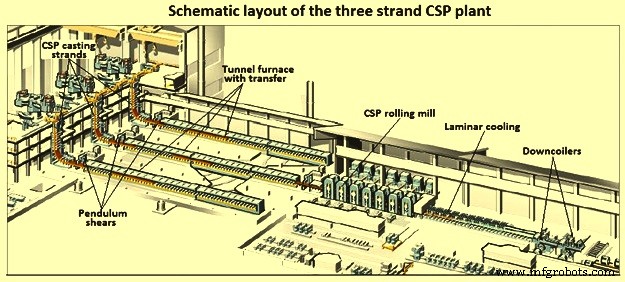

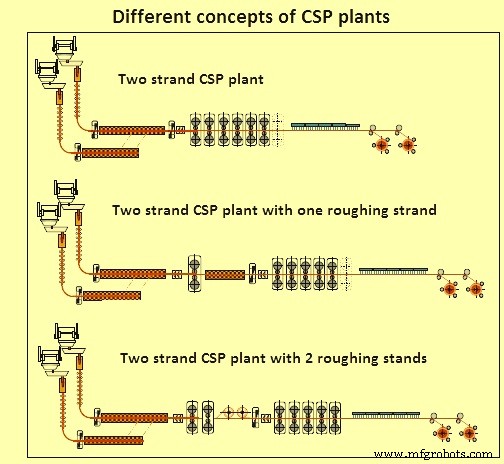

CSPプロセスの主な要素は、取鍋タレット、金型、ストランドガイドシステム、ピンチロールユニット、振り子せん断、2つの鋳造スタンドを接続するトランスファーカー付き加熱炉、5〜7スタンドの圧延機、ストリップ冷却およびコイラーです。このプロセスでは、液体コアの削減による鋳造中のスラブの厚さを柔軟に設定できるため、最終的なストリップの厚さ、および鋳造の厚さと鋳造速度に適応できます。この技術により、厚さ1mmのホットストリップを快適に熱間圧延することができます。 CSPは、調整によく知られているCVCテクノロジーを採用したプロファイルおよび平坦度制御システムを使用します。 1本のストランドプラントの容量は最大年間150万トン(Mpta)、2本のストランドプラントは最大3 Mpta、3本のストランドプラントは最大4Mptaです。 3ストランドCSPプラントの概略レイアウトを図3に示し、CSPプラントのさまざまな概念を図4に示します。

図33ストランドCSPプラントの概略レイアウト

図4CSPプラントのさまざまな概念

CSPプロセスの中心は、特許取得済みの漏斗型の長さ1100 mmのクロム-ジルコニウム-銅の型です(図5)。溶鋼の供給は、漏斗の形で金型の入口をフレア状にすることにより、水中入口ノズル(SEN)を介して狭い金型キャビティの範囲内に行われます。この漏斗は、金型の長さのほぼ中央で終了し、それを超えると、金型の広い側壁が平行になり、薄いスラブの厚さに等しい厚さで分離されます。金型壁の側面は、凝固鋼の収縮を補うためにテーパーが付けられています。薄いスラブは急速に凝固するため、6 m / minの高速鋳造でも、4.5mから5m程度の長さのストランドガイダンスを提供する必要があります。

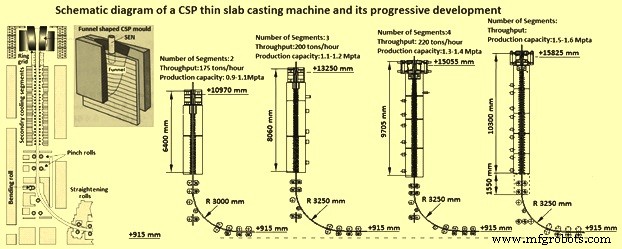

CSP鋳造機は、元の設計と比較して、漏斗型の金型の構成、ストランドガイドの長さ、技術的な制御ループ、およびスループットと鋳造の厚さの点で目覚ましい進歩を遂げています。 。現在稼働中の鋳造工場では、ストランドガイドの長さが約6.0mから9.7mに延長されました(図5)。この開発は、すべての機器関連および冶金学的利点を備えた垂直コンセプトを維持しながら実装されました。決定的なステップは、Uフレーム設計からダブルフレームまたはOフレーム金型への金型のさらなる開発でした。この革新的な金型は中央に固定されていると同時に、構造全体の安定性が大幅に向上しています。フレームには、電磁ブレーキ(EMBR)を使用する場合にヨークを収容するための側面窓があります。

図5CSP薄スラブ鋳造機の概略図とその進歩的な開発

CSPキャスターの技術的制御ループは、最大の動作信頼性と最適な製品品質を達成するために体系的に拡張されました。これは主に、金型レベル制御、油圧金型発振器、液体コア低減(LCR)、金型内の熱流束密度の測定とブレイクアウトの早期検出、および高い温度を確保するための最終凝固の動的制御に関連しています。トンネル炉へのスラブ入口温度。鋳造と圧延を直接リンクすることで、スループット容量と最終的な寸法に関して追加の可能性が生まれます。 LCRを使用すると、限界寸法、最大スループット容量、または鋳造の進行中に必要な成形度を達成するために、最適なスラブの厚さを設定できます。

CSP圧延機の開発は、市場の需要を満たすために進んでいます。さまざまな要件を満たし、幅広い完成品を含めるための最良のソリューションは、製品の組み合わせに応じて6つまたは7つのスタンドを備えたコンパクトな圧延機レイアウトです。 0.8 mmまでの最小仕上げストリップ厚さを得るために、異なるスラブ入口厚さが使用され、2つまたは3つの異なるロール直径が使用されるように作業ロール直径とロール材料が最適化されます。従来の熱間圧延機ですでに成功を収めているCVC(無段変速機)技術は、CSP仕上げ機の開発によりさらに強化されています。その結果が、いわゆる「CVC Plus」プロセスであり、CVC設定範囲の最大190%のプロファイル制御のための著しく広い調整範囲を備えています。

より効率的なスタンド間冷却システムの使用により、超低炭素鋼のフェライト圧延とHSLA鋼の熱機械圧延が可能になります。ローターコイラーおよび/または2つのダウンコイラーの前に設置されたフライングシャーは、薄いストリップのセミエンドレスローリングの可能性を提供します。最後のスタンドの下流または冷却ラインの後部にある急速冷却システムは、特定のストリップ特性を達成し、多相鋼を処理するための温度-時間曲線の実装において、より高い柔軟性を提供します。

1.5 mm未満の最終的な厚さにロールダウンする機能は、CSPプロセスの特別な機能であり、テクノロジーパッケージはこのために特別に開発されましたが、流入する厚さ、温度の変化、減速の分布、および圧延速度に応じて、最小オーステナイト系仕上げの圧延温度で0.8mmまでの最終的な厚さを達成できます。

従来のホットストリップ製造と比較して、達成可能な厚さは、関係する鋼のグレードに応じて最大50%薄くなります。これにより、特に力とエネルギーの需要、主に後期スタンドでのロール摩耗、およびストリップの平坦性の観点から、CSP圧延機の要件が増加します。摩耗を最小限に抑え、ロール分離力とトルクを低減し、ストリップ表面を改善するために、ロールギャップ潤滑が採用されています。平坦度の測定と制御のために、セグメント化されたルーパーがいくつかのミルに設置され、スタンド間の張力だけでなく、幅全体のストリップ張力分布も検出し、平坦度制御の目的で作業ロール曲げ機能をアクティブにします。

ただし、これらの対策にもかかわらず、非常に薄いストリップの場合、ストリップが冷却されると、高いストリップ平坦度を達成することは困難です。ストリップは、張力がかかっているため、振れローラーテーブル上ではまだ平らですが、後でほどくときにエッジのうねりを示す可能性があります。エッジマスキングは、冷却されたストリップの平坦性を保護するために開発されました。層流冷却グループの下にある調整可能なガイドプレートは、水をストリップの端から遠ざけ、平坦度を250Iユニットから25Iユニットに改善できるようにします(Iユニットは厳密な定量的平坦度測定です。これは無次元数です。繰り返し波の高さとピーク間の長さの両方が組み込まれています。

CSP圧延機全体に設置された制御ループは、常に実際の技術的状態に更新されます。これらは、圧延戦略の決定、パススケジュールの計算、圧延機のプリセットだけでなく、主にプロファイル、輪郭、平坦度などの必要な完成品パラメータの達成、マスフローの監視、ミルの制御に役立ちます。要求される最終的な厚さを達成し、これらのパラメータの最小公差を確保するために。完成したストリップの機械的特性は、仕上げの圧延とコイリングの温度、および冷却戦略に大きく影響されます。適切な物理プロセスモデルが開発され、増え続ける製品要件に適合しています。

CSP技術によって製造された熱間圧延ストリップ、特に0.8 mmまでのより薄い範囲のストリップは、酸洗いや亜鉛メッキなどの下流の技術プロセス段階の設計に影響を及ぼし始めています。複合プラント構成の典型的な例は、2000年にオランダのWuppermannで稼働したホットストリップのピクルスと亜鉛メッキのラインで、0.8mmから3.0mmの厚さの範囲のホットストリップをピクルスにして亜鉛メッキします。 1つまたは2つの冷間圧延スタンドをこのタイプの処理ラインに統合することも可能です。

インラインストリップ製造プロセス

インラインストリップ製造(ISP)プロセスでは、1mmの完成ゲージまで熱間圧延コイルを製造します。 ISPプロセスの最も顕著な特徴の1つは、プラントの全体的なコンパクトさです。溶鋼から熱間圧延コイルまでのライン長はわずか180mで、世界で最も短いストリップラインとして一般に認識されています。この特性は、3つの重要なISPプロセス機能、すなわち(i)スラブ凝固中の液体コア還元を伴う連続鋳造、(ii)鋼鋳造と初期スラブ圧延の間の直接リンク、および(iii)コンパクトな誘導ヒーターの組み合わせの使用の結果です。熱間圧延機の入口側に長いトンネル炉ではなく、2つのコイルボックス炉を使用します。

溶鋼は、サーボ油圧振動と出口の厚さが70mmのマルチベンディングモールドで鋳造されます。スラブは、半径5.2 mのキャスターを移動するときにソフトリダクションを受け、5.5 m / minの速度で、最大厚さ55mmで出現します。タンディッシュノズルは、均一なシェルの成長と長いシーケンスの鋳造を保証するように設計されています。

キャスターを離れるとすぐに、スラブは3スタンドの荒削りミルに入り、10mmから18mmの厚さのトランスファーバーに縮小されます。次に、横振り子せん断によって長さに切断されます。液体コアの削減により、高清浄度の均質な鋼スラブを製造でき、実質的に偏析がなく、良好な結晶粒微細化により、完成した鋼により優れた機械的特性が得られます。また、液体コアの削減とスラブの荒削りミルへの直接の流入の組み合わせにより、従来の中断された圧延シーケンスに比べて省エネの利点がもたらされます。

誘導加熱炉を通過して鋼の温度を150℃から250℃に上げた後、トランスファーバーは「クレモナ炉」に到達します。このユニットは、断熱チャンバーまたはボックスに収容された2つのコイラーで構成され、1つのコイラーが誘導炉から到着するトランスファーバーを受け入れてコイリングし、もう1つのコイラーが前のトランスファーバーをデコイリングして熱間圧延機に供給します。

ガス焚きクレモナ炉は、鋳造および荒加工段階を仕上げ工場から切り離しますが、鋼をインラインに保持し、熱間圧延の準備ができた温度プロファイルを均質化するという点で動的バッファーであるため、高い生産性と効率。結果として生じるホットストリップエッジは、仕上げ工場での作業ロールキャンペーンを最大150kmまで延長します。

鋼は高圧でスケール除去されてから、ワークロールシフトと曲げ、およびすべての4ハイスタンドの自動ゲージ制御を備えた5スタンドホットミルに入ります。 20 mm以下のミルエントリーゲージにより、Arvediは、高プロファイルとゲージ精度、1%から3%のクラウンレベル、低い表面粗さ、および優れた冷間変形性を備えた1回のパスで1mmまでの熱間圧延ストリップを製造できます。

この低いゲージでは、ストリップ全体の長さの偏差は1つの「I」単位以下です。最後に、圧延されたストリップは、ダウンコイリングする前に層流冷却テーブルを通過します。高レベルのプロセス制御と自動化は、プラント全体の不可欠な機能です。ヒューム排気の排出量は1.0mg/ N cumであり、現場での完全な水の再循環により、液体の排出が回避されます。

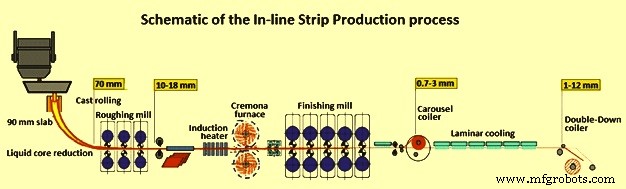

熱間圧延ストリップの寸法公差は冷間圧延製品の寸法公差に匹敵し、1mmから1.2mmのゲージコイルは、ストリップの端から25mmで測定したときに平坦な横方向の値を示します。このプロセスを図6に模式的に示します。

図6インラインストリップ製造プロセスの概略図

ダニエリの薄いスラブ鋳造および圧延技術

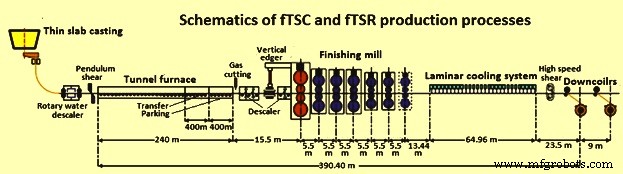

ダニエリの第1世代プロセスまたは薄スラブ鋳造および圧延プロセスは、トンネル炉を介して薄スラブ圧延ユニット(fTSR)に接続された柔軟な薄スラブ鋳造(fTSC)ユニットで構成されていました。 fTSCユニットは厚さ60mmのスラブを鋳造することができました。キャスターは垂直に湾曲したデザインで、ソフトリダクションとエアミスト冷却を備えたファンネルモールドを備えていました。圧延機は、クラスター構成の6〜7個の圧延スタンドを備えた仕上げミルで構成されていました。このプロセスを図7に模式的に示します。

図7fTSCおよびfTSRプロセスの概略図

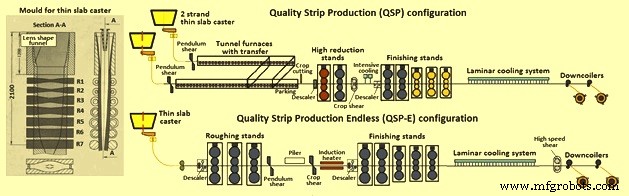

継続的なプロセス開発を通じて、ダニエリは2つの異なるレイアウトの概念を開発し、これらの概念の下で、薄いスラブの鋳造および圧延プロセスは、「Quality Strip Production(QSP)」および「QualityStrip Production Endless(QSP-E)」と名付けられました(図8)。 P>

QSPでは、1つまたは2つの鋳造ストランドを備えたプラントは、長いトンネル炉を介して圧延機に接続されます。このトンネル炉は、スラブ温度を再加熱および均等化する機能と、スケジュールされた停止の場合に十分なバッファー時間を保証する機能を備えています。ミルの(例えば、作業ロールの変更)または材料の流れの予定外の中断。近年、超高速で動作する前世代の薄型スラブキャスターから受け継いだ鋳造速度の向上による質量流量の漸進的な増加と、トンネル炉の代わりに誘導加熱技術の信頼性の高い導入のおかげで、QSP-E構成を開発することが可能でした。この構成により、超薄型ゲージの製造専用の非常にコンパクトなプラントが実現しました。これは、エンドレスローリングプロセス(つまり、鋳造とローリングの間の直接かつ途切れのない接続)の適用のおかげで可能になり、コイルツーコイルモードで薄いゲージを製造する際のストリップスレッディングのよく知られた問題を克服します。

図8QSPおよびQSP-Eプロセス

QSPプラントは、2つの鋳造ストランドで操作できるため、薄いスラブ鋼グレードの混合を大幅に拡大し、3Mptaをはるかに超えるプラント生産性を向上させることができます。これらのプラントは、当初、コイルからコイルへの圧延を適用するために考案され、次に、1mm未満のより薄いゲージを圧延するためのセミエンドレスプロセスのために考案されました。 QSP-Eのコンセプトにより、エンドレスモードでの超薄型ゲージの生産を最適化することが可能になりましたが、鋳造と圧延の間の強固なリンクにより、より洗練されたグレードの生産にはほとんど柔軟性がありません。

エンドレスローリングの場合、キャスターは実際には常に非常に高い鋳造速度で動作するように強制されますが、これは冶金学的理由からすべての鋼種で可能というわけではありません。さらに、エンドレスプロセスは、ストリップの厚さが1.5 mm未満のコイルの製造でのみ経済的に競争力があることが証明されていますが、ストリップの厚さが増加すると、誘導加熱器が動作を継続するために必要な電力が過度に高くなり、コイルツーコイルモードに戻るには経済的に必要です。

ダニエリは、既存のプロセスとテクノロジーを改善し、現在の制限を克服するための継続的な取り組みの中で、TSCRプラントで新しいコンセプトを開発しました。この概念はDanieliUniversalEndless(DUE)と呼ばれます。 DUEのコンセプトは、これまでさまざまなアプローチを使用して開発されてきたすべての優れた機能を1つの生産ラインに統合すると同時に、それぞれの制限要因を排除することができます。

DUEレイアウトは、(i)スラブの厚さと速度の前例のない組み合わせによる高い生産性、(ii)高い生産柔軟性、コイル間、セミエンドレス、エンドレスの圧延モードでの操作が可能、(iii)高い操作性を特長としています。トンネル炉の存在と関連する緩衝時間による柔軟性、(iv)熱機械圧延(APIパイプライングレード)または温度制御によって圧延された最も洗練されたものを含む、フラット製品用に製造された鋼グレードの全範囲をカバーしますローリング(多相製品)、および包晶、電磁鋼、高炭素グレードなどの適度な鋳造速度を必要とするグレードで、亀裂に敏感であり、(v)0.8mmウルトラからの幾何学的ストリップ寸法の全範囲をカバーします-エンドレスモードで製造された、最大25mmの厚さのストリップの薄いゲージ。もちろん、これは無敵の変換コストと組み合わせて、現在利用可能な他のどのプロセスよりも低くなります。

CONROLLテクノロジー

CONROLLプロセスは、平行な側面を持つ真っ直ぐな型を通して70mmから80mmの厚さのスラブを生成しますが、ストランドの厚さの減少は実行しません。 2m/minから4m/minの範囲の高速鋳造速度と800mmから1600mmの幅が可能です。キャスターは、スラブ温度を1120℃に均一化するローラーハース再加熱炉を介して圧延機に接続されます。圧延機には、製品の組み合わせと必要な仕上げゲージに応じて、4、5、または6つの仕上げスタンドを含めることができます。圧延機は、油圧せん断機構、高圧水デスケーラー、層流ストリップ冷却システム、およびダウンコイラーで構成されています。最終的なストリップの厚さは1.8mmから20mmの範囲です。

CONROLLテクノロジーは、1995年4月にArmcoのマンスフィールドに設置されました。 Armcoは、ステンレス鋼用に特別に設計されたため、この技術を採用しました。製造される鋼種には、炭素鋼、400シリーズ409および430のステンレス鋼グレード、少数の高強度低合金(HSLA)グレード、高合金鋼グレード、およびシリコン鋼が含まれます。

TSPテクノロジー

米国のTippinsIncorporatedは、韓国のキャスタービルダーであるSamsung Heavy Industriesと協力して、TSPテクノロジーを開発しました。この技術は、低炭素から高炭素グレードの鋼、ステンレス鋼、HSLA鋼、シリコン鋼、API鋼グレード、および延伸品質の鋼に適しています。ミルの強みの1つは、その汎用性です。コイルまたはディスクリートプレートを製造できるため、幅広い幅とゲージを製造できます。中間の厚さのスラブの鋳造にはいくつかの利点があります。スラブは、別個の荒削りミルの必要性を排除するのに十分に薄く、良好な品質を維持するのに十分な厚さです。中間の厚さにより、50 mmの薄いスラブと比較して、スラブの幅が広くなり、再加熱時間が短縮され、スケールの形成が減少します。

鋳造後、スラブは直接再加熱炉に送られ、スラブを正しい圧延温度に均一化します。スラブを1250℃に加熱するための一般的な保持時間は12分から13分です。ストリップが20mmから25mmの厚さに減少すると、ストリップの温度を維持するためにコイル炉でコイル状に巻かれます。次に、ストリップは圧延機を通して前後に反転されます。ゲージを1.5mmの厚さに仕上げるには、通常、合計3つのフラットラフパスと6つのコイリングフィニッシングパスが必要です。

製造プロセス