高炉の生産性と影響パラメータ

高炉の生産性と影響するパラメータ

高炉(BF)製鉄は、主にその十分に確立された実証済みの性能、柔軟な原材料使用、および高い熱エネルギー保存能力のために、溶銑(HM)を製造する最も実行可能な手段です。それは製鉄の最も信頼できるプロセスです。 BF製鉄の開始に利用できる決定的な日付はありません。しかし、重要なプロセス設計と再設計は、14世紀までヨーロッパの製鉄炉で実施され始めました。それ以来、BF製鉄技術は、生産性と経済性を高めるために継続的に開発されています。

BFは、生産量を増やし、全体的な効率を向上させるために、大幅な変更と開発を行ってきました。技術開発と科学研究の両方が、BF製鉄技術を最適な運転条件に到達させるように駆り立てました。技術はより成熟し、BF製鉄プロセスは現在、熱力学的効率の限界近くで動作する高度に開発されたプロセスです。代替の鉄製錬プロセスの開発でさえ、BF技術との競争が激しくなっています。

BFは本質的に向流移動床炉であり、固体(鉄含有負荷、コークス、フラックス)と、その後の溶融液体がシャフトを伝わります。微粉炭と酸素(O2)が豊富な熱風は、その基部近くの羽口レベルで注入されます。発生するさまざまな反応によって生成される還元ガスは、炉のシャフトを上に移動し、炉の上部に充填された鉄含有材料を還元します。

BFプロセスは、BFのパフォーマンスに影響を与える多数の相互影響変数の影響を受ける多変量システムで構成されています。 BFのパフォーマンスで各変数が果たした役割を理解するには、変数の相互影響を分離する必要があります。 BFのパフォーマンスは、生産性が主要なパラメータであるいくつかのパラメータによって決定されます。

BFは、現在の状況に到達するために多大な修正と改善が行われた長い経験の中で作成されました。 BFの生産性を高めるために集中的な作業が行われました。 BFの作業量は100cum未満から5000cum以上に増加しました。このサイズの炉は、1日あたり約10,000トンの溶銑(tHM)を1日あたり13,000 tHM生産し、年間400万トン以上のHMを生産します。内部容量が3000cumから5000cumの範囲のBFは、BFのパフォーマンスに最適であると思われることが報告されています。これは、BFのパフォーマンスが、作業量1立方メートルあたり1日あたりのトン数(t / d / cum)で通常表される効率を測定する特定の生産性とより相関していることを意味します。一部の国では、作業量の代わりに、有用な量が考慮されます。いくつかの高炉は、約2.5 t / d/cumの比生産性で稼働しています。

炉のサイズは、BFの生産性の向上に影響を与える唯一の変数です。 BFの生産性に影響を与える他の多くのパラメータがあります。装入負荷、炉設計、注入技術、およびプロセス制御の開発は、BF生産性の向上に役立ちます。たとえば、BFベルトップチャージングシステムは、炉内の供給材料の良好な分配を維持し、その結果、ガスの流れと生産速度を改善するために開発されました。

BFの生産性は、単位時間あたりの可能なガススループットと1トンのHMに必要な特定のガス生成との間の商です。したがって、生産性の向上には、一方ではガススループットの向上が必要であり、これは炉の透過性の向上を意味し、他方では特定のガス要件の削減、つまり還元剤の特定の消費量の削減を意味します。

高炉の生産性に影響を与えるいくつかの要因があります。その中での主なものを以下に説明します。ただし、示されているレベルは、要因を分離して取得した場合であることに注意してください。 BF操作は統合された操作であり、BF内でさまざまなパラメータが相互作用し、一部のパラメータには強化効果があり、他のパラメータには弱化効果があるため、これらの影響は相加的ではありません。

原材料

BFコークス、ナッツコークス、粉砕石炭などの燃料や還元剤に加えて、BFは溶銑(HM)(i)焼結鉱、ペレット、サイズ鉄鉱石としても知られる校正済み塊鉱石などの鉄含有原料の生産に必要です。 ii)石灰石、ドロマイト、クォーツァイトなどのフラックス材料、および(iii)マンガン鉱石、チタン鉄鉱石などのその他の材料(「添加剤」とも呼ばれます)。

鉄含有材料では、これらの材料の鉄(Fe)含有量が高いということは、スラグ形成のためにフラックスを必要とするより低い脈石材料が炉内に入るということを意味します。したがって、Fe含有量が高いと、スラグの量が減り、BFの生産性が向上します。 BFに装入される鉄含有材料混合物中のFe含有量が1%増加するごとに、装入混合物中のFe含有量が50%までの場合、生産性の向上は約2.4%であり、チャージミックスは50%から55%の範囲であり、チャージミックスのFe含有量が55%から60%の範囲である場合は約1.7%です。 BFにスクラップがいくらか投入された場合、BFの生産性への影響はスクラップの形でFeを10 kg / tHM投入するごとに0.6%増加します。

石灰石とドロマイトをBFに直接投入すると、BF内で煆焼されます。この煆焼反応には熱が必要であり、その結果、特定の燃料消費量が増加します。これらのフラックスが焼結体またはペレットを介して充填される場合、煆焼反応はBFの外側で発生し、BFの作業量は鉄含有材料によってより効果的に使用されます。これにより、BFの生産性が向上します。生石灰石の消費量が10kg/ tHM減少するごとに、BFの生産性が0.5%増加します。ドロマイトの場合、BF生産性の増加は10 kg / tHMごとに0.4%です。

BFでより高い生産性を達成するには、負荷材料がBFで高い透過性と均一性を提供することが不可欠です。したがって、BFの生産性を向上させるために、負担材のアンダーサイズの充電を制御する必要があります。鉄含有チャージの含有量が5mm未満になるたびに、生産性が1%向上します。

さらに、負担材料は、短い保持時間を促進するために高い還元性を持たなければならない。負担材料はまた、プロセスの乱れを避けるために、亜鉛、鉛、アルカリなどの浮浪者の含有量を低くする必要があります。高炉の生産性は、焼結体の品質に大きく依存します。シンターは、最適な粒子分布、高強度、高還元性、高気孔率、1250℃を超える軟化温度、7%から8%の範囲の一定のFeO含有量、および一定の塩基度を備えている必要があります。

高炉の生産性向上には、負担分散の制御が重要な役割を果たします。負荷分散制御は、安定した負荷降下を保証し、壁内のガスの流れを調整し(これにより、非アクティブゾーンを生成せずに高熱負荷を回避します)、良好な固体ガス接触を実現するのに役立ちます。 2つのベルチャージングデバイスの炉上部の半径での鉱石負荷の分散の均一性が向上すると、BF生産性が2%向上し、ベルレスチャージングデバイスの場合も同様にBF生産性が3%向上します。 2ベル充電装置をベルレス充電装置に交換すると、BFの生産性が4%向上します。

燃料/還元剤

BFには2種類の燃料/還元剤が使用されています。これらは、上から投入される冶金コークス(BFコークス)と、羽口レベルで注入される微粉炭/天然ガス/コークスオーブンガス/オイル/コールタールです。

BFコークスは多くの点でBFの生産性に影響を与えます。コークス中の高い灰分は、より多くのスラグ形成材料で炉を装入する結果となる。これらの材料は、スラグを形成するためにフラックスされます。これにより、スラグの量が増加します。コークスの灰分が1%減少するごとに、BFの生産性が1.3%向上します。

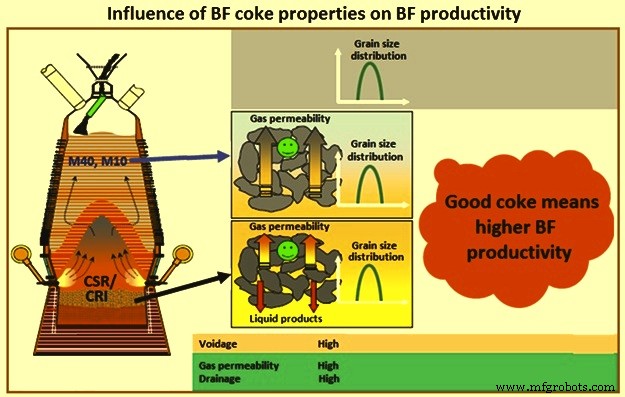

生産性に影響を与えるBFコークスの他の特性は、CSR(反応後のコークス強度)、CRI(コークス反応性指数)、およびMicum指数(M 40、M 25、またはI40およびM10またはI10)です。これらのパラメータは、炉のシャフトの浸透率と羽口レベルでのコークスの機械的強度に影響を与えます。 M 40はコークスの破砕性、M10は着用性を表します。 CSRとM40の値を高くし、CRIとM 10の値を低くすると、BFの生産性が向上します。 M 25のパーセントが1%増加するごとに、BFの生産性が0.6%増加し、CSRのパーセントが1%増加するごとに、BFの生産性が0.7%増加します。 M 10値の場合、1%減少するごとに、BF生産性が2.8%増加します。図1は、BFコークスの特性がBFの生産性に与える影響を示しています。

図1BFコークスの特性がBFの生産性に及ぼす影響

BFコークスの硫黄含有量もBFの生産性に影響を与えています。コークス中の硫黄含有量を0.1%ごとに減らすと、BFの生産性が0.18%から0.71%の範囲で増加します。増加は、HMの0.05%硫黄レベルで0.18%、HMの0.04%硫黄レベルで0.22%、HMの0.03%硫黄レベルで0.27%、HMの0.02%硫黄レベルで0.38%、0.01%硫黄で0.71%です。 HM。

BFに充填されるコークスのサイズもBFの生産性に影響を与えます。プラス80mmのコークス留分の含有量が1%減少するごとに、BF生産性が0.2%増加し、マイナス25 mmのコークス留分の含有量が1%減少するごとに、BF生産性が1%増加します。

羽口レベルで注入される微粉炭/天然ガス/コークス炉ガス/油/コールタールは、通常、ガスの特定の流れに影響を及ぼし、羽口の最高温度の低下と断熱温度(RAFT)の上昇を引き起こします。これらの影響は、代替燃料の噴射によって補償されます。補助燃料の噴射はBFの生産性に影響を与えませんが、酸素の噴射を伴うため、酸素の噴射により生産性が向上します。

熱風と酸素富化

10℃ごとに熱風の温度を上げると、800℃から900℃の範囲で0.5%、900℃から1000℃の範囲で0.4%のBF生産性が向上します。

ブラスト中の酸素の割合が25%までの場合、10℃ごとに熱風ブラストの温度を上げると、1,000℃から1,100℃の範囲のBF生産性が0.3%増加します。 1,100℃〜1,200℃×0.28%、1,200℃〜1,300℃×0.25%、1,300℃〜1,400℃×0.22%。

ブラスト中の酸素の割合が25%から35%の場合、10℃ごとに熱風ブラストの温度を上げると、1,000℃から1,100℃の範囲のBF生産性が0.25%増加します。 1,100℃から1,200℃の範囲で0.2%、1,200℃から1,300℃の範囲で0.2%、1,300℃から1,400℃の範囲で0.18%。

ブラスト中の酸素の割合が35%から40%の場合、10℃ごとに熱風ブラストの温度を上げると、1,000℃から1,100℃の範囲のBF生産性が0.2%増加します。 1,100℃から1,200℃の範囲で0.18%、1,200℃から1,300℃の範囲で0.16%、1,300℃から1,400℃の範囲で0.14%。

熱風の湿度が下がると、BFの生産性が向上します。エアブラスト量が1,500cum/tHMから1,600cum/ tHMの場合、1グラム/ cumごとにBF生産性が0.14%向上し、エアブラスト量が1,000 cum/tHMから1,00cum/ tHMの場合、BF生産性が向上します。は0.06%です。

熱風を酸素で強化すると、BFの生産性が向上します。熱風を25%まで酸素で1%(絶対)濃縮するごとに、BF生産性が25%から30%に2%向上し、BF生産性の向上は1.7%、30%から35%になります。 BF生産性の向上は1.4%であり、35%から40%まで、BF生産性の向上は1.6%です。

BFトップガスの圧力を上げると、BFの生産性が向上します。最大200kPa(過剰)の範囲でBFのトップガスの圧力が10 kPa増加するごとに、それに対応して熱風の質量が増加すると、BFの生産性が1%向上します。

溶融プロセスを加速するために、BF内のガスの差圧が増加します。境界値まで1%ごとに増加すると、BFの生産性が0.5%向上します。同じですが、境界値を超えると、生産性の値が0.3%向上します。

溶銑および液体スラグ

タッピングの練習は、BFで高い生産性を達成する上で重要な役割を果たします。適切なタッピングの実践には、適切なタップ穴の長さ、タッピングのタイムリーな開放、タッピング速度の制御、適切な炉床排水、および炉が乾いた後のタッピングの閉鎖が含まれます。タップ穴の質量の品質は、適切なタッピングの練習にとって非常に重要です。

溶銑中のケイ素含有量を減らすことは、高炉の生産性にプラスの効果をもたらします。シリコン含有量の減少は、より良い鉱石-コークス比と凝集領域の下方への移動により達成されます。これにより、シリコンを溶銑に移動させるための体積が少なくなります。 0.1%あたりの溶銑中のシリコン含有量を減らすと、BFの生産性が1.2%向上します。

HM中のマンガン含有量の減少はBF生産性にプラスの効果をもたらします。溶銑中のマンガン含有量が0.1%減少するごとに、BF生産性の増加は、鉱石のマンガン含有量に応じて0.22%から0.44%の範囲になります。鉱石中のマンガン含有量が高いほど影響が少なくなります。

HMのリン含有量を減らすと、BFの生産性が向上します。リンが0.1%減少するごとに、BFの生産性が0.6%向上します。

スラグの特性は、BFの生産性にかなりの影響を及ぼします。低粘度のスラグの比容積を低くすると、BFの生産性が向上します。スラグの10kg/ tHMの減少は、装入物中の鉄の総量と含有量に関係なく、BF生産性の0.6%の増加に貢献します。

BFの生産性に影響を与えるその他の要因

BFの生産性に影響を与える他のいくつかの要因があります。 BFの短期間のシャットダウンを1%減らすと、BFの生産性が1.5%向上します。ブラストを減らして実行するBFを1%減らすと、BFの生産性が1%向上します。タッピングの開始が1%ごとに遅延するケースを減らすと、隣接するタッピングの開口部の間隔の0.5倍の遅延の平均期間により、BFの生産性が0.1%向上します。

自動プロセス制御は、還元剤の消費を最小限に抑え、システムによる即時の反作用による吊り下げ、スリップ、足場、ガスチャネリングなどの炉プロセスの妨害を回避し、溶銑およびスラグパラメータなどを安定化するため、炉の生産性を向上させます。自動プロセスの効果高炉の生産性の管理は3%から5%の範囲です。

製造プロセス