電気アーク炉の製鋼のための溶銑の使用

電気アーク炉の製鋼のための溶銑の使用

電気アーク炉(EAF)による製鋼は、装入材料の選択に関して非常に優れた柔軟性を備えています。 EAFプロセスの従来の装入材料は100%コールドスクラップでしたが、その入手可能性と品質、市場価格の変動、残留元素や窒素レベルなどによる一部の鋼種の製造におけるスクラップによる制限などのスクラップに関する問題として。代替のチャージ材料は、EAFオペレーターによってさまざまな割合でうまく使用されています。代替の装入材料は、直接還元鉄(DRI)、ホットブリケット鉄(HBI)、銑鉄、または溶銑です。

スクラップが不足している地域や電力が不足している地域や電力コストが高い地域では、溶銑の使用がより一般的です。溶銑の一般的な供給源は高炉であるため、高炉に近接しているEAFで溶銑を使用できます。そうでない場合、EAFオペレーターは銑鉄を使用する必要があります。銑鉄は溶けるために余分なエネルギーを必要とします。 EAF製鋼では、溶銑とスクラップの比率に大きなばらつきがあります。スケールの一方の端で100%のスクラップ操作があります。 FAFは、わずか20%のスクラップと80%の溶銑の料金で操作することもできます。現在、チャージに溶銑を80%使用するように設計されたEAFが多数あります。

溶銑とスクラップのチャージをEAFに組み合わせると、プロセスの動作性能を向上させるのに役立ちます。溶銑は、酸化によって利用できる重要な熱源である炭素とシリコンを溶解しました。これらの元素の酸化熱と溶銑で利用可能な顕熱は、EAFでの製鋼中の電力消費を大幅に削減するのに役立ちます。さらに、溶銑には、製鉄プロセス中にスラグとして除去された異物の非金属材料が含まれていません。ただし、EAFオペレーターは、溶銑中の炭素のために炉内で発生する強い反応に注意する必要があります。溶銑を制御された方法で装入して、炉内の液体金属浴の炭素含有量を処理できます。

EAFでの溶銑装入に関連する主な利点には、生産性の向上、スラグ発泡の改善、装入物中の炭素含有量の増加などがあります。溶銑の高純度、低脈石含有量は、低残留含有量を必要とする鋼製品の製造を可能にします。さらに、溶銑は分析によって証明された既知の一貫した化学的性質を持っており、これは廃止されたスクラップの使用に共通する幅広い化学的変動を相殺します。

溶銑に含まれる化学エネルギーは、含まれる炭素によって効率的に供給され、溶融が速くなり、生産性が向上します。溶銑は、炉の設計が脱炭速度を制限しない限り、EAFの生産性を高め、タップ間の時間を短縮するのに非常に役立ちます。溶銑はまた、スクラップの選択にかなりの柔軟性をもたらします。溶銑の残留含有量が少ないため、EAFで溶銑を多く使用する場合は、低品位のスクラップを利用することができます。

溶銑は銑鉄と同様の利点を提供しますが、材料がすでに約1,300℃以上の温度になっているという追加の利点もあります。したがって、EAFのエネルギー要件の大部分(Feを溶かすために必要)はすでに提供されています。 1,430℃の1トンの溶銑は、Fe含有量のみに基づいて、顕熱の形で約250kWhを供給します。 EAFで銑鉄を使用する場合、通常のエネルギー節約は3.1kWh/パーセント銑鉄から3.6kWh/パーセント銑鉄の範囲です。溶銑を使用すると、4.8kWh/パーセントの溶銑に節約できます。大量の溶銑を使用すると、消費電力を溶銑1トンあたり200 kWh以下のレベルまで減らすことができるため、電力網が弱い場所に非常に役立ちます。

EAFプロセスの主要なパラメータに対するHMの影響

最近、EAF製鋼の主な重点は、最大のエネルギー効率の達成に関連しています。さらに、供給チャージ材料は、EAFの設計とその操作方法に影響を与えています。製鋼のEAFプロセスのさまざまな主要パラメータに対する装入材料としてのHMの影響を以下に詳しく説明します。

残りの要素 –トランプ要素とも呼ばれる残留要素は、処理中に鋼から除去することはできません。したがって、製品中のこれらの元素の量は、装入材料を介して製鋼プロセスに装入されるこれらの元素の量の直接関数です。高レベルの残留元素は、製品の品質に影響を与えるだけでなく、鋳造および圧延操作にも影響を与える可能性があります。クリーンアイアンユニットであるHMをチャージミックスに加えることにより、溶鋼中の残留元素のレベルを希釈プロセスを通じて許容レベルまで下げることができます。

鋼中の窒素レベル –窒素は一般に、鋼の脆化を引き起こし、ひずみ時効に影響を与える望ましくない不純物と見なされます。溶鋼中の窒素は溶液の形で存在します。連続鋳造での鋼の凝固中、窒素がブローホールの形成の主な理由です。溶銑は窒素レベルが低いため、希釈効果があり、Cボイルによって鋼浴内で一酸化炭素(CO)ガスが発生し、鋼の窒素含有量がさらに低下します。

水素の除去 –脱炭プロセス中に発生するCOガスは、水素の除去に役立ちます。 1時間あたり1%の速度で脱炭すると、鋼の水素レベルを10分で8ppmから2ppmに下げることができることが実証されています。

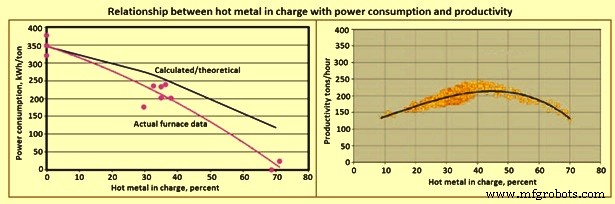

生産性およびその他の運用パラメータへの影響 –チャージミックスにHMを使用すると、酸素消費量が増え、EAFの生産性が向上し、タップ間の時間が短くなり、Feの収率が向上し、特定の電力消費量が削減されます。チャージミックスにHMを使用すると、充電中の溶銑パーセントあたり4kWhから溶銑パーセントあたり8kWhの範囲で節約できます。図1は、生産性と比消費電力とEAFチャージ中の溶銑の割合との関係を示しています。

図1消費電力と生産性を担当する溶銑の関係

炭素の役割 – EAFでの製鋼中、スラグの発泡を助けるために酸素および酸化鉄と反応するために炭素が必要です。製品の要件を満たすためにも、いくらかの炭素が必要です。炭素はまた、EAFに充填され、注入された酸素とバス内で反応してCOガスを生成し、電気エネルギーの消費を節約するための十分な化学エネルギー入力を提供します。槽内でのCOガスの発生は、鋼中の溶存ガスの低濃度を達成するのに役立ちます。 CO気泡は、スラグの発泡(エマルジョンの生成)にも役立ちます。これは、電気アークを封じ込め、炉のシェルではなく鋼浴へのエネルギー伝達と放射エネルギーによる浴へのエネルギー伝達を改善するのに役立ちます。さまざまなスラグ条件下での移動効率を表1に示します。

| Tab1アークのタイプと電気エネルギーの伝達効率 | ||

| Sl。no。 | 電気エネルギーの効率% | |

| 1 | 26 | |

| 2 | 65 | |

| 3 | 93 | |

| 4 | 97 | |

| 5 | 100 | |

電気アークを発泡スラグに完全に浸すことは、エネルギー伝達に大きなプラスの効果をもたらすことがわかります。したがって、輻射による熱損失を減らすことができます。 EAFの操作に必要な炭素添加の総量は、いくつかの要因、すなわち(i)供給材料の炭素含有量(ii)計画された酸素消費レベル(iii)望ましいタップ炭素レベル(iv)と比較したFe収率の経済性に依存します。炭素コストと(v)排気ガスシステムの容量。炭素は通常、製鋼で不要な材料である灰分を含む石炭またはコークスの形でEAFに追加されます。溶銑は3.8%から4.5%の範囲の炭素を持っています。したがって、溶銑を使用すると、外部ソースからバスに炭素を追加する場合と比較して、多くのコストを節約できます。

EAFでの不規則な装入炭素回収のため、多くのEAFオペレーターは、製鋼作業のばらつきを減らす方法として、銑鉄や溶銑などの高炭素供給材料に目を向けています。銑鉄や溶銑を大量に使用する場合は、チャージカーボンを一切添加する必要はありません。装入物中の溶銑1%ごとに、装入炭素1トンあたり0.435 kgが供給されます(溶銑中の4%C、および92%のスクラップ収率を想定)。したがって、装入物中の20%の溶銑は、装入炭素1トンあたり約9kgに相当します。金属原料に含まれる炭素の回収率は非常に高い(通常は90%から100%)。改善された炭素回収を考慮に入れると、この量の溶銑は、装入炭素1トンあたり10kgを装入炭素1トンあたり60kgに置き換えることができます。

デザイン機能 – EAFの重要な問題は、その脱炭能力です。装入物の炭素含有量が高いと、脱炭に追加の時間が必要になります。 EAFは、BOF製鋼の慣行に典型的な酸素注入率を利用できません。 40%を超える溶銑シェアは、酸素注入能力が不十分なためにEAFの生産性が低下する上限と見なされています。ただし、現在、最大80%の溶銑を使用するように設計されたEAFが利用可能です。

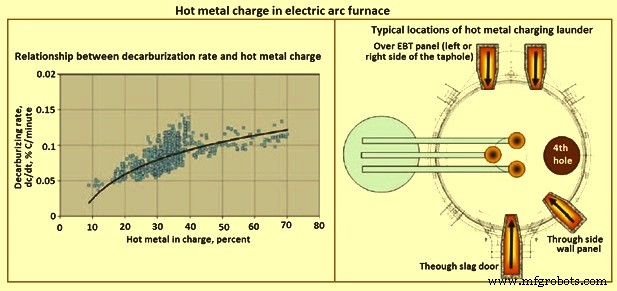

通常設計されたEAFの酸素注入限界は、通常、広範囲の飛沫現象、逆火、電極消費の増加、耐火物ライニングの侵食、および屋根パネルと耐火デルタセンターピースの寿命の低下に関する問題に関連しています。通常設計されたEAFの典型的な脱炭率は0.06%から0.1%の範囲です。このようなEAFのフィードチャージ材料の炭素レベルが高すぎると、この制限のためにタップ間の時間が長くなる可能性があります。 EAFチャージ材料の脱炭速度と溶銑チャージの典型的な関係を図2に示します。

図2電気アーク炉の溶銑装入

DRIおよび/またはHBIの炭素含有量との比較 –さらに、DRI / HBI(EAF供給材料)の場合、DRIおよび/またはHBIに存在する酸化鉄を減らすために炭素も必要です。これにより、チャージカーボンの要件が増加します。溶銑の場合、溶銑は100%金属化されているため、このような要件はありません。

溶銑のシリコンとマンガンの含有量 –溶銑には、かなりの量のシリコンとマンガンが含まれています。これらの元素は、酸化されると化学エネルギーを提供し、電気エネルギーの消費をさらに削減します。また、これらの酸化物は本質的に酸性であるため、フラックス(CaOおよびMgO)の消費量が増加し、炉浴で必要なレベルのスラグ塩基性を維持します。

溶銑充電

EAFへの溶銑の充填は、実際には非常に複雑ですが、単純な提案のように聞こえます。高度に酸化された炉スラグまたは冷たいスクラップとの接触は激しい反応を引き起こす可能性があるため、EAFでの溶銑の充電には特別な注意が必要です。溶銑の充填中に制御が失われると、EAFからスラグと金属が溢れる可能性があります。同様の激しい反応は通常、過熱段階で液体浴に大きな炭素濃度勾配が発生した場合に発生します。溶銑充填中の制御の喪失は、炉からのスラグと鋼のオーバーフローに終わります。極端な場合、炉内での激しい噴火の際にも電極アームの損傷が観察されます。

溶銑の充電は、屋根またはスラグドアの2か所で行うことができます。一部のプラントでは、屋根を振って炉に注ぐことにより、溶銑をEAFに投入します。これにより、溶銑がEAF内の高度に酸化されたスラグと非常に急速に混合し、この爆発が原因で発生することがあります。したがって、この動作モードでは、溶銑を添加する前にスラグ脱酸剤を添加することをお勧めします。典型的な脱酸剤は、シリコン微粉、アルミニウム微粉、および炭化カルシウムです。

EAFでの溶銑装入時に重要なポイントは、(i)生産性の低下を回避するために電源を入れた状態で溶銑装入を実行すること、(ii)安定した注入速度を確保するために溶銑取鍋傾斜制御を十分に正確にすることです。 、(iii)溶銑ランナーは、溶銑の凍結を避けるためにできるだけ短くし、(iv)注湯操作の間にランナーを予熱する必要があります。

溶銑温度の利点を利用するために、炉へのその充填は閉じた屋根で行われることになっています。溶銑をEAFに装入する別の方法は、EAFの側面に挿入された洗濯機に溶銑を注ぐことです。この方法では、溶銑の充電に時間がかかりますが、より安全な操作が可能になります。

通常、ロジスティックおよびレイアウトの制限の問題により、溶銑取鍋をEAFショップに配送できる場所、つまり炉の装入側またはタッピング側を選択する自由があまりありません。 EAF設計自体には、追加の制限があります。変圧器の位置、オフガス排気などは、溶銑ランナーを炉に挿入できる利用可能なスペースを大幅に制限し、実際のランナーの位置はさまざまな考慮事項の妥協点です。典型的なソリューションを図2に示します。スラグドアから挿入されたランナーは移動可能である必要があります(専用の溶銑充電車を使用)。他の位置では、ランナーはファーネスシェルまたはチャージングカーに固定できます。

スラグドアチャージの最も深刻な欠点は、スラグの流れに逆らって溶銑を注ぐことです。場合によっては、これにより、浴からのリンの除去が不十分になる可能性があります。また、スラグドアの後ろの領域にスラグがなくなった後にのみ、注入を開始できます。溶銑オーバーフローの場合、ランナーの側壁位置に問題があります。その場所では、こぼれた金属を集めるのは難しいです。さらに、オーバーフローがあると、隣接するエリアに設置されているすべての配管にリスクが生じます。 EBTバルコニーにあるランナーが最も有利なようです。その地域ではスクラップの存在が限られているため、溶銑の充電は非常に早く開始できます。オーバーフローが発生した場合、炉の下のタッピングピットに溶銑を集めることができます。

最近のほとんどの操作では、単一のスラグドアランスを使用する代わりに、いくつかの場所に酸素を注入します。この条件下では、30%から40%の溶銑装入がEAFに適していることが確認されています。一部のEAFでは、最大50%の溶銑装入が正常に使用されています。ただし、溶銑を50%以上充填すると、炭素、マンガン、シリコンなどの元素の酸化によって過剰な熱が発生し、炉の過熱につながる可能性があるため、操作上の問題が発生します。

EAFとプロセス技術の新たな進歩により、EAFで、歩留まりを低下させたり、オフガスシステムに過負荷をかけたりすることなく、溶銑からの高速炭素除去を実現できます。 EAF技術が進化するにつれて、EAFでの溶銑の経済的利用は最大50%から最大80%に増加しました。溶銑エネルギー含有量を最大限に活用できるようになりました。

製造プロセス