アルゴン酸素脱炭プロセス

アルゴン酸素脱炭プロセス

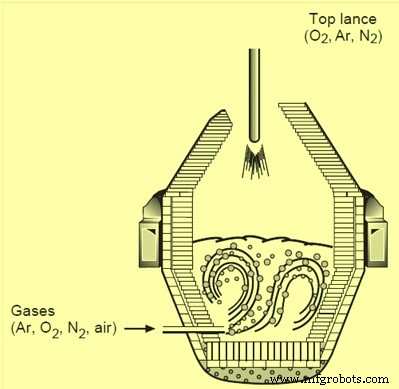

アルゴン酸素脱炭(AOD)は、主にステンレス鋼や、シリコン鋼、工具鋼、ニッケル基合金、クロムやアルミニウムなどの酸化性元素を含むコバルト基合金などの高級合金の製造に使用されるプロセスです。 AODは、1954年にユニオンカーバイドコーポレーションのリンデ部門によって発明され、1992年にプラクスエアになりました。AODコンバーターを図1に示します。

図1AODコンバーター

現在、世界のステンレス鋼の75%以上がAODプロセスを使用して製造されています。このプロセスは、より高い金属収率とより低い材料コストを組み合わせているため、非常に人気があります。それは貴重な要素の損失を最小限に抑えてステンレス鋼を生産する経済的な方法を提供します。これは、スクラップまたは未使用の原材料が最初に電気アーク炉(EAF)または誘導炉(IF)で溶解される二重プロセスの一部です。次に、溶融金属は脱炭され、AODコンバーターで0.05%未満の炭素に精製されます。 AODコンバーターの主な特徴は、脱炭用の酸素がアルゴンや窒素などの不活性ガスと混合され、水中羽口から注入されることです。この酸素のアルゴン希釈により、クロムなどの特殊鋼に含まれる貴重な元素の不要な酸化が最小限に抑えられます。 AODプロセスのその他の利点には、0.01%以下の炭素までの化学制御における正確な精度、0.001%未満までの急速な脱硫、および0.001%未満までの鉛除去が含まれます。その結果、よりクリーンな金属と生産性の向上が実現します。

AODプロセスでは、スチールバスの脱炭に希釈技術を使用します。不活性ガス(アルゴンまたは窒素)を注入すると、浴内のCOの分圧が低下するため、クロム含有量が高くなり、炭素含有量が低くなります。地下羽口を通って吹き込まれたガスからの攪拌エネルギーの量と、金属浴の奥深くに一酸化炭素が形成されることにより、コンバータープロセスは最も激しく攪拌される冶金反応器の1つになります。親密なガス–金属接触と優れたスラグ–金属混合は、精製反応を促進します。

AODプロセスの精製には3つの主要なステップがあります。これらは、(i)脱炭、(ii)還元、および(iii)最終化学および温度トリミングです。

AODプロセスの入力は、EAFまたはIFプロセスの出力です。最終的な熱組成を満たすために必要なクロムとニッケルの大部分を含む溶鋼は、EAFまたはIFから1500〜1600℃の温度で移送取鍋に取り出されます。液体金属は移送取鍋からAODコンバーターに移送されます。 AODコンバーターは下向きに回転できるため、溶鋼の充填中に側面に取り付けられた羽口がバスレベルより上になります。

鉄、クロム、炭素、ニッケルを含む溶鋼をEAFまたはIFからAODコンバーターに移した後、高炭素フェロクロムを添加し、不活性ガス(アルゴン、窒素)と酸素の混合物を吹き付けてブローを開始します。初期段階では、5:1から3:1の範囲の比率の酸素とアルゴンがサイド羽口から吹き込まれます。脱炭の進行に伴い、比率は低下します。ブローはアルゴンと一緒に行われるため、より低い温度で脱炭を行うことができます。炭素が元の値の30%に減少すると、酸素とアルゴンの比率が2:1に変更されます。酸素と不活性ガスの比率が1:1の場合、希釈プロセスに関連する主な利点が発揮されます。炭素の酸化は続きますが、クロムの酸化は制限されます。これは、混合ガスの酸素ポテンシャルが非常に低く、クロムの酸化が最小限に抑えられるためです。打撃は0.09%から0.012%Cに達するまで続けられます。

プロセスガスは、コンバーターの側壁または底部に設置された水中羽口から注入されます。側壁注入は通常、混合の最大効率のためにバスに最大の攪拌エネルギーを与えます。ボトムインジェクションは通常、コンバーターのバレルセクションの摩耗特性を改善します。羽口の数と相対的な位置は、コンバーターのサイズ、熱サイズの範囲、プロセスガスの流量、および精製された合金の種類によって部分的に決定されます。

ガス制御システムは、1.0〜3.0 N cum / min/tonの公称速度でプロセスガスを供給します。このシステムは、流量を正確に制御し、バスに注入されるガスの量を監視して、オペレーターがプロセスを制御し、注入された全酸素を測定できるようにします。

脱炭は、溶存炭素が形成されるクロムと酸化鉄を還元するときに発生します。脱炭反応は以下のとおりです。

30? (g)+ 4Cr =2Cr?O?

Cr?O? + 3C =2 Cr + 3CO(g)

脱炭は、注入された不活性ガスから形成される上昇する気泡の表面、または還元されて一酸化炭素(CO)を生成している酸化クロム粒子の表面で発生します。

脱炭中に、適切な最終化学組成を得るために添加が行われます。これらの添加物は通常、所望の量の高炭素フェロクロム、ステンレス鋼スクラップ、炭素鋼スクラップ、ニッケル、鉄、高炭素フェロマンガン、および酸化モリブデンで構成されています。炭素とクロムの酸化は発熱性であるため、これらの添加は浴温を下げるのにも役立ちます。一般に、浴温は1720℃未満に制御される。合金添加の総重量は、タップ重量の5%から30%の範囲である。ブローの最終段階では、酸素とアルゴンの比率を1:3から1:2に変更して、炭素を0.03%未満の望ましい値にします。

次のステップは還元ステップであり、還元添加物を不活性ガスとともに充填し、所望の時間撹拌する。還元混合物は、フェロシリコンやクロムシリコンなどのシリコン合金、および/またはアルミニウムで構成され、スラグからの金属酸化物と、石灰、ドロマイト石灰、蛍石などの流動化剤を還元するために添加されます。次に、バスを不活性ガスとともに、通常は約5〜8分間撹拌します。

Cr?O? + 2Si =3Cr + 2 SiO?

一部のステンレス鋼のシリコン仕様を満たすためにシリコンの要件がある場合は、追加のシリコンを追加する必要があります。

スラグは反応中に沈殿するため、注意深く操作することが重要です。炭素によって還元されない酸化クロムはスラグになり、複雑なスピネルを形成する可能性があります。還元ステップの有効性は、スラグの塩基度と組成、温度、コンバーター内の混合条件、固体添加溶解速度など、多くの要因に依存します。

石灰および/またはドロマイト石灰は通常、酸素ブローの直前に添加され、金属中の移動スラグとシリコンをフラックスします。酸素ブローの間、シリコンは炭素の前に酸化されます。打撃が終わる前に石灰とドロマイト石灰を加えて、浴を冷やし、還元添加量を減らすことがあります。石灰、ドロマイト石灰、スパーなどのスラグフラックス添加物は、通常、総浴重量の3%から7%の範囲です。

高塩基度スラグの形成と金属浴での酸素ポテンシャルの低下は、硫黄除去に適した条件です。たとえば、開始硫黄が0.03%、アルミニウムの還元処理が2〜3 kg /トン、スパーが2〜3 kg /トン、最終スラグの塩基度が約1.7、温度が1700℃の場合、硫黄含有量は0.003〜 0.005%が得られます。

ブロー期間の長さは、AODコンバーターにチャージされた溶銑の開始炭素およびシリコンレベルによって決定されます。最新のコンバーターでは、脱炭時間は20〜35分です(1.5%〜2.5%から開始し、炭素0.04%を目指します)。通常、コンバーターは水平位置に下げられ、溶鋼のサンプルが約0.1%の炭素レベルで分析のために採取されます。

硫黄の除去は、プロセスの還元段階で発生するスラグ-金属反応です。酸化条件を必要とするリンは、コンバーター処理では除去できません。

窒素制御はガスと金属の反応です。ステンレス鋼グレードの最終的な窒素仕様に応じて、脱炭の初期段階での不活性ガスは窒素になる可能性があります。一定の炭素レベルに達した後、窒素ガスはアルゴンに置き換えられます。このようなアプローチは通常、アルゴンの使用量とコストを削減し、それでも望ましい窒素仕様を達成するために、鉄鋼メーカーによって実践されています。窒素からアルゴンに変更した後、発生した一酸化炭素とアルゴンの両方によって窒素が浴から除去されます。鉛、亜鉛、ビスマスなどの蒸気圧の高い揮発性元素は、脱炭期間中に除去されます。

高塩基性スラグの形成と溶鋼浴での酸素ポテンシャルの低下は、硫黄除去に適した条件です。これらは、スラグ中の石灰濃度が高く、金属浴中の酸素活性が低いことによって達成されます。硫黄のスラグへの移動は、次の反応に従って行われます。

S(バス)+ CaO(スラグ)=CaS(スラグ)+ O(バス)

溶鋼浴中の硫黄を希釈するために石灰を添加します。また、酸素を除去するためにアルミニウムまたはシリコンを加えることができる。たとえば、開始硫黄が0.03%、アルミニウム2〜3 kg /トン、スパー/トン2〜3 kg、最終スラグ塩基度が約1.7、温度が1700℃の場合、硫黄含有量が低下します。 0.003〜0.005%まで。製造するグレードで硫黄レベルを非常に低くする必要がある場合は、還元ステップ後にバスのスラグを取り除き、別の基本的なスラグを追加します。次に、溶鋼とフラックスを混合して脱硫反応を完了します。現代の慣行では、0.001%以下の硫黄レベルはこのダブルスラグ慣行で簡単に達成されます。ステップの最後に、他のトリミング合金の追加が追加される場合があります。硫黄レベルが達成された後、スラグはAOD容器から除去され、金属浴はタッピングの準備が整います。

理想的には、プロセスのこの段階で、溶鋼の化学的性質が最終仕様を満たし、熱を利用できるようにする必要があります。必要に応じて、タッピングの前に小さな化学的調整のために追加の原材料を請求する場合があります。タッピング後、取鍋は、介在物の浮選とともに、組成の均質化と温度の均一性のためにしばしば攪拌されます。これは、取鍋炉の使用の有無にかかわらず、攪拌設備を備えた取鍋で行われます。取鍋処理後、鋼は鋳造の準備が整います。 AODプロセスの初期には、原材料の追加、サンプルの採取、および液浸熱電対を使用した温度測定のために、コンバーターを傾けていました。生産性を向上させたいという願望は、ブロー期間中および削減期間中の原材料の継続的な充填につながっています。コンバーターを直立させた状態で特別に設計されたサブランスを使用して、溶融サンプルと鋼の温度を取得できる最新の計装が開発されました。

AODコンバーター

AODコンバーターは、通常、基本的な耐火物のライニングで裏打ちされた洋ナシ形の容器です。取り外し可能な円錐形のカバーが付いています。 AODコンバーターの重要な機能は、通常はサイドブローされることです。窒素に耐えることができる鋼種の場合、酸素と窒素の混合物も吹き飛ばすことができます。溶融ステンレス鋼は発泡体を生成せず、ほとんどのステンレス鋼精製プロセスは側面または底部吹き付けであるため、ステンレス精製コンバーターの寸法は、同等のBOF(基本酸素炉)コンバーターよりも小さくなります。 AODコンバーターの一般的な内部容量は、0.4〜0.8cum/メートルトンのバス重量の範囲です。

クレーンで保持された取鍋を利用するコンバーターの場合、スライスされたコーントップセクションがよく使用されます。スライス部分により、クレーンをコンバーターの口に近づけることができます。レードルカーを利用するコンバーターは通常、BOFタイプの同心コーントップセクションを備えています。

高生産工場では通常、プロセスの100%の可用性を実現するために、3つの交換可能なコンバーターがあります。いつでも、コンバーターの1つは傾斜可能なトラニオンリング精製鋼にあり、2番目の新しくライニングされたコンバーターは予熱ステーションにあり、3番目のコンバーターはリラインステーションにあります。トラニオンリングのコンバーターは、通常、1時間以内に予熱されたコンバーターと交換できます。

AODコンバーターには、側壁または下部に取り付けられた羽口があります。これらの羽口は通常、ステンレス鋼の外管を備えた銅管で構成されています。銅管とステンレス管の間に環が形成されます。外側の環(シュラウド)から吹き出された冷却ガスは、羽口の先端に金属または酸化物の付着物(キノコと呼ばれます)を形成します。この付着物は羽口と周囲の耐火物を保護します。酸素/不活性混合物のプロセスガスが内部環状部を吹き抜けます。環状ギャップ内の流れを正規化するための特別な設計が存在します。羽口のサイズと数は、特定のプロセスパラメータによって異なります。通常、AOD船には2〜9羽の羽口があります。

側壁に取り付けられた羽口は、処理中に水没します。容器を回転させると、羽口はお風呂の上にあります。この時点で、プロセスガスを遮断することができ、小さな冷却流が羽口を保護します

ボトムブローコンバーターには、必要な流量に応じてさまざまな羽口構成があります。通常、下部には2〜4個の羽口があります。

AODプロセスの主な変更点は、サイドブロー羽口に加えてトップブローランスを使用することです。ランスを使用して、所望のブロー速度で酸素を注入して、脱炭および/または燃焼後を増加させることができる。トップランスは、不活性ガスと酸素の混合物などの混合ガスを吹き付けるように設計することもできます。脱炭の初期段階でランスを設置し、酸素を導入することで、加熱時間を短縮できます。この技術を使用して、鉄鋼溶解工場の生産性(トン/時間)を向上させることができます。最近のコンバーターの設置のほとんどには、酸素を吹き込むためのトップランスの使用が含まれています。

AODプロセスの別の変更には、コンバーターに真空を適用して、アルゴンとシリコンの消費量を削減し、低炭素グレードを作成する際のプロセス時間を削減することが含まれます。この変更はAOD-VCRとして知られています。

AODコンバーター耐火物

羽口先端の高温と高浴攪拌は、耐火物の転炉に大きな要求を課します。典型的なBOF耐火キャンペーンは数ヶ月または数年の長さですが、ステンレスコンバーターのキャンペーンは数日または数週間の長さです。耐火物のコストは、総運用コストのかなりの部分です。

耐火タイプには、マグネサイトクロマイトとドロマイトの2つの基本的な選択肢があります。耐火物の選択は、船舶の運航パターン、最終製品の仕様、および経済性によって異なります。

マグネサイトクロマイト耐火物は耐摩耗性が高いが、ドロマイト耐火物よりも単価が高い。レンガからのクロムのピックアップが可能です。マグネサイトクロマイトれんがは同時に酸性であり、急速な摩耗を防ぐために塩基性で厳密なスラグ組成を維持する必要があります。

ドロマイト耐火物は通常、マグネサイトクロマイト耐火物よりも安価であり、クロムのピックアップは要因ではありません。非常に基本的なスラグはレンガに悪影響を与えることなく使用できるため、ドロマイト耐火物では一般に非常に低いレベルへの脱硫が容易です。

コンバーターは通常、ライニングの寿命を最大化し、コストを最小化するために、厚さとレンガの品質によってゾーン分けされます。コンバーターの摩耗の激しい領域、通常は羽口壁、スラグライン、およびトランスファーパッドは、コンバーターの他の部分よりも厚く、高品質の耐火物でゾーン化されています。

製造プロセス