取鍋冶金

取鍋冶金

BOF、EAF、EOFなどの一次製鋼炉から鋼をタッピングした後、高品質または特殊用途向けの溶鋼は、総称して取鍋冶金と呼ばれるいくつかの代替プロセスでさらに精製されます。取鍋冶金は、取鍋精錬または二次製鋼とも呼ばれます。取鍋冶金プロセスは、通常、取鍋で実行されます。取鍋冶金の厳格な管理は、化学的性質と一貫性の許容範囲が狭い高品質の鋼の製造に関連しています。取鍋冶金の目的は次のとおりです。

- ホモジナイゼーション–取鍋内の溶鋼の化学組成と温度のホモジナイゼーション

- 脱酸または殺害–酸素の除去

- 過熱調整–連続鋳造に適した温度への溶鋼の加熱

- フェロ合金と炭素の添加–溶鋼の化学的性質を調整します。

- 真空デガッシング–水素と窒素の除去

- 脱炭–特定の鋼種の要件を満たすための炭素の除去。

- 脱硫–硫黄濃度を0.002%まで削減

- ミクロの清浄度–望ましくない非金属元素の除去

- 介在物の形態–残りの不純物の組成を変更して、鋼の微細構造を改善します

- 機械的特性–靭性、延性、および横方向の特性の改善

- グラファイト電極によって行われる電力による溶鋼の再加熱。

- 不活性ガスリンスによる鋼の温度と化学的性質の均質化。

- 耐火物をアーク損傷から保護し、熱を濃縮して溶鋼に伝達し、介在物と金属酸化物をトラップし、脱硫の手段を提供するスラグ層の形成。

- バルクまたはトリムの化学的制御を提供するためのフェロ合金の追加。

- トリミングと形態制御のためのコアードワイヤの追加。

- 深部脱硫の手段を提供します。

- 脱リン酸化の手段を提供します。

- 下流の機器とプロセスのバッファーとして機能します。

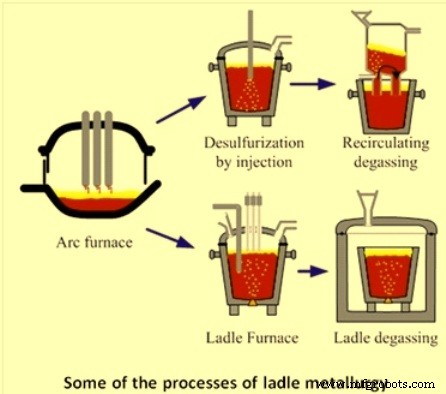

必要な鋼の種類に応じて、次の取鍋冶金プロセスの1つまたは複数が使用されます。これらは、(i)すすぎまたは攪拌、(ii)取鍋炉、(iii)取鍋注入(iv)取鍋精製、(v)脱気プロセス、(vi)AODプロセス、および(vii)CAS-OB(密閉による組成調整)です。酸素吹き込みによるアルゴンバブリング)プロセス。取鍋冶金プロセスの一部を図1に示します。

図1取鍋冶金プロセスの一部

歴史的背景

取鍋内の鋼の処理は、水素除去のための最初の取鍋から取鍋および取鍋からインゴットの金型真空脱気プロセスが現場に登場した約45年前に始まりました。 1950年代後半には、Dortmund Hoerder(DH)やRuhrstahl-Heraeus(RH)プロセスなどのより効率的な真空脱気装置が普及しました。 1960年代半ばには、真空アークデガッシング(VAD)、ASEA-SKFプロセス、高クロム鋼を処理するための真空酸素脱炭(VOD)プロセスなどのデガッシングプロセスが正常に実装されました。アルゴン酸素脱炭(AOD)プロセスなどのコンバータープロセスは、1970年代初頭に導入されました。

液体鋼への粒状フラックス注入は、アルゴン攪拌と組み合わせて、1970年代初頭に始まりました。その後すぐに、組成と介在物の形態をより適切に制御するために、合金元素の芯線供給が適用されました。

すすぎまたは攪拌

均一な浴温と組成を達成するために、取鍋内の鋼は通常、アルゴンガスバブリングによってすすがれます。適度なガスバブリング速度(たとえば、0.6 N cum / min未満)の場合、多孔質耐火プラグが使用され、通常は取鍋の底に取り付けられます。多孔質プラグの機能は、均質化を促進するために溶融金属のガス攪拌を提供することです。通常の攪拌操作は、多孔質プラグを通してアルゴンガスを浸透させることによって実行されます

現在、ほとんどの取鍋には、アルゴンバブリング用の下部プラグが装備されています。ただし、通常、トップランスメカニズムによるリンスの提供は、何らかの理由でボトムプラグが機能していない場合のバックアップとして、リンス要件を処理するために行われます。

取鍋炉

取鍋炉は、多くの二次精製操作の製鋼の一次プロセスを緩和するために使用されます。取鍋炉の主な機能は次のとおりです。

取鍋の屋根は通常、耐火性の中心またはデルタセクションを備えた水冷設計であり、操作(つまり完全に下げられた)位置にあるときに屋根カバーが取鍋の上部を完全に覆うように既存の取鍋と調整するように構成されています。

>取鍋注入

溶鋼は、ランスを介した酸素注入によってアルミニウムおよび/またはシリコンを酸化することによって再加熱することができます。一部の製鉄所では、水中酸素注入による取鍋内の鋼の再加熱が実施されています。 RH-OBプロセスでは、20%〜30%の平均熱効率が達成されています。また、RH-OB運転で約80%の再加熱効率が報告されています。 RH-KTBプロセスでは、酸素はRH-OBのように水中羽口からではなく、トップランスを介して供給されます。 RH-KTBプロセスの熱効率は、取鍋への水中酸素注入の熱効率と同様のようです。

鋳鋼で酸素再加熱された熱と再加熱されなかった熱から測定された総酸素含有量の比較は、2つの値のセットの間に有意差を示していません。

取鍋精製

取鍋内の鋼の精製は、ここでは、脱酸、脱硫、脱リン、合金元素の制御された添加、介在物の改質などの操作で構成されると広く定義されています。

取鍋内の精錬鋼は、通常、フェロマンガン、フェロシリコン、シリコマンガン、およびアルミニウムを使用して鋼を脱酸することによって行われます。鋼は、最初にシリカマンガン、フェロマンガン、および/またはフェロシリコンで部分的に脱酸され、続いてアルミニウムで最後に脱酸されます。このような慣行には、窒素ピックアップの最小化、リンの復帰の最小化、一次製鋼中のアルミニウム損失の最小化など、いくつかの利点があります。今日、取鍋での合成スラグの使用は、取鍋冶金の不可欠な部分になっています。カルシウム-アルミノシリケートからなる合成スラグの使用は、脱酸活性に役立つ脱酸生成物の溶解に役立ちます。部分的に脱酸された鋼は、芯線の形で取鍋に注入されるケイ化カルシウム(Ca-Si)でさらに脱酸することもできます。アルミニウムで脱酸された殺された鋼は、通常、溶存酸素が5ppm未満です。

特定の鋼種では、非常に低い硫黄含有量が指定されています。 20ppm以下。これらの低硫黄含有量は、鋼が完全に死滅したときにアルミン酸カルシウムスラグの存在下で取鍋内の鋼の脱硫によってのみ達成することができます。実用的な期間内に必要な程度の脱硫を行うには、鋼とスラグを適切に混合することが不可欠です。硫黄を除去できる速度は、鋼のすすぎ中のガス流量によって強く推奨されます。硫黄含有量を非常に低くするための別の方法は、取鍋にフラックスを注入することです。脱硫に使用される典型的なフラックスには、70%のCaOと30%のCaF2が含まれています。粉末注入によって達成される脱硫は、ガスリンスと組み合わせたトップスラグのみによる脱硫よりも約15%高速です。取鍋内の鋼の脱硫は、鋼浴の温度の低下を伴うため、再加熱が必要です。

一次製鋼中の投入溶銑のリン含有量が高い場合、取鍋での脱リンが必要です。取鍋内の鋼からリンを除去するには、酸化鉄を含む石灰ベースの酸化スラグで鋼を処理します。

介在物の形態を変更するために、通常、溶鋼のカルシウム処理が採用されます。カルシウムで処理した結果、アルミナとシリカの含有物は液体のアルミン酸カルシウムまたはケイ酸カルシウムに変換されます。これらの液体包有物は、硫黄の張力効果のために球形になっています。介在物の組成と形状のこの変化は、一般に介在物の形態制御または修飾として知られています。カルシウムの沸点は1491℃であるため、カルシウムは製鋼温度での蒸気です。したがって、溶鋼にカルシウムを添加する場合、鋼浴でのカルシウムの適切な回収を確実にするために特別な措置を講じる必要があります。カルシウムまたはカルシウム合金は、カルシウムが蒸発するのを防ぐために静圧ヘッドからの増加した圧力を利用するために、可能な限り深い深さで溶鋼浴に加えられます。さらにカルシウム保持頻度は、注入されるカルシウムの量が増えるにつれて減少します。注入するカルシウムの量は、鋼の清浄度とその総酸素含有量に応じて調整する必要があります。

溶鋼の真空デガッシング

真空デガッシングは重要な二次製鋼プロセスです。このプロセスは、もともと溶鋼からの水素除去に使用されていましたが、現在は二次精製にも使用されており、二次製鋼の重要なプロセスになりつつあります。圧力に依存する反応が、このプロセスで溶鋼を処理する理由です。

製鋼中、酸素、水素、窒素などのガスが鋼に溶解します。鋼から窒素と水素を除去するためにデガッシングが採用されています。当初、真空デガッシングは主に水素除去に使用されていました。しかし、過去20年ほどの間に、炭素含有量が30 ppm以下の超低炭素(ULC)鋼の製造に真空デガッシングの使用が増えています。

デガッシングは、溶鋼を含む取鍋を真空下に置く(非再循環システム)か、溶鋼を真空中で再循環させる(再循環システム)ことによって実行できます。再循環システムの例としては、RH、RH-OB、RH-KTB、DHなどのプロセスがあります。非再循環システムの例としては、VAD(真空アーク脱気)やVOD(真空酸素脱炭)などの取鍋またはタンク脱気装置があります。デガッシング。

取鍋デガッシングでは、溶鋼槽の上から下に向かってデガッシングの効果が低下します。鋼の最下層は、溶鋼の柱による静圧の影響を受けるため、真空の影響は非常に少なくなります。したがって、浴の攪拌は、溶鋼の全内容物を真空にさらすのに役立ちます。

再循環システムと非再循環システムの両方で、アルゴンがリフティングガスまたは攪拌ガスとして使用されます。再循環システムでは、アルゴンがいわゆる揚力ガスとして使用され、取鍋から真空容器に持ち上げられる溶鋼の見かけの密度を下げます。非再循環システムでは、水素および/または窒素の除去を促進し、浴を均質化するために、攪拌ガスとしてアルゴンが使用されます。

水素または窒素を除去できる効果に関しては、再循環システムと非再循環システムの間に大きな違いはありません。デガッサの主な機能が水素、場合によっては窒素を除去することである場合、システムの選択は、主に鋼溶解容器とキャスターの間の望ましい一致、および資本コストと運用コストに関する考慮事項によって決定されます。

>RHまたはRH-OB(KTB)デガッサで鋼を処理する目的の1つは、アルミニウムを追加して鋼を完全に死滅させる前に、炭素脱酸によって鋼の溶存酸素含有量を下げることです。このような炭素脱酸の実践により、アルミニウムの使用量が減少した結果、大幅なコスト削減が実現します。

鋼が完全に死滅し、硫黄含有量が低い場合、真空デガッシング中に液体鋼からいくらかの窒素除去が可能です。

アルゴン酸素脱炭プロセス

アルゴン酸素脱炭(AOD)は、主にステンレス鋼の製造や、クロムやアルミニウムなどの酸化性元素を含むその他の高級合金で使用されるプロセスです。最初に溶解した後、金属はAOD容器に移され、そこで3つの精製ステップ、すなわち(i)脱炭、(ii)還元、および(iii)脱硫が行われます。 AODは、1992年にプラクスエアとして知られるようになったユニオンカーバイドコーポレーションのリンデ部門によって1954年に発明されました。

溶鋼は脱炭され、AOD容器内で0.05%未満の炭素に精製されます。 AOD容器の重要な特徴は、脱炭用の酸素がアルゴンまたは窒素の不活性ガスと混合され、水中羽口から注入されることです。このアルゴン希釈により、クロムなどの特殊鋼に含まれる貴重な元素の不要な酸化が最小限に抑えられます。

AODは、ステンレス鋼や、シリコン鋼、工具鋼、ニッケル基合金、コバルト基合金などの特殊合金の製造に広く使用されています。このプロセスは、より高い金属収率とより低い材料コストを組み合わせているため、人気があります。その他の利点には、0.01%以下の炭素以下の化学制御の精度、0.001%未満の急速な脱硫、および0.001%未満の鉛除去が含まれます。その結果、よりクリーンな鋼と生産性の向上が実現します。

CAS-OBプロセス

CAS-OBプロセスは、酸素を吹き付けた密閉アルゴンバブリングによる組成調整で構成されています。新日本製新株式会社が開発しました。このプロセスにより、不活性アルゴン環境下で合金を添加することができます。トップランスから吹き込むAlガスとO2ガスを同時に添加できます。これらは反応してAl2O3を形成し、反応の発熱性によりかなりの量の熱を発生します。したがって、CAS-OBプロセスは、溶鋼の化学的加熱をもたらします。溶鋼の加熱は、通常、フェロアロイと浸炭剤の添加による溶鋼の化学的性質の調整と組み合わされます。加熱中、ベルへの酸素の注入と同時に、粒状アルミニウムの連続供給、フェロアロイおよびキャブライザーが実行されます。金属の実際の加熱速度は、添加と温度測定の間の時間ギャップの間に熱が失われるため、推定よりもわずかに低くなります。

製造プロセス