再加熱炉の燃焼システム

再加熱炉の燃焼システム

再加熱炉の主な機能は、半製品の鋼(ビレット、ブルーム、スラブ、またはラウンド)の温度を、目的の方向に圧延するのに十分なプラスチックになるまで、通常1000℃から1250℃の温度に上げることです。熱間圧延機の断面、サイズまたは形状。再加熱炉は、冶金学的および生産性の理由から、加熱速度に関する特定の要件と目的も満たさなければなりません。再加熱炉には、材料が炉内を移動するときに目的の温度に加熱される材料の連続的な流れがあります。

熱間圧延作業には、可能な限り低いコストと圧延機の最適な生産速度で、高品質の再加熱された半製品鋼が必要です。熱間圧延機で半製品鋼を加熱するために使用される再加熱炉は、大量のエネルギーを消費し、同時に大量の汚染物質を生成します。このため、エネルギー消費量と汚染物質、ひいてはコストを削減する方法を検討する必要があります。これは、再加熱炉の燃料効率を改善することで実現できます。

再加熱炉の燃焼システムは、再加熱された半製品の品質と再加熱に必要な燃料の量の両方に大きな影響を及ぼします。今日の再加熱炉からの重要な期待は、汚染物質の排出とエネルギー消費を減らすだけでなく、加熱された鉄鋼製品の高品質、信頼性、均一な温度、熱流束、および機器の安全性を改善することです。人員。これらはすべて、再加熱炉の燃焼システムにかなりの影響を与える重要な要素です。

燃焼を開始および維持するために必要な3つの基本的なものは、(i)燃料、(ii)酸素、および(iii)点火に十分なエネルギーです。燃料と酸素が制限なしに出会って反応できる場合、燃焼プロセスは最も効率的です。ただし、実際の暖房用途では、効率的な燃焼だけを考慮するだけでは不十分であり、熱伝達の側面も考慮されます。以下は、再加熱炉の燃焼システムの重要なパラメータです。

- チャージ材料に与える必要のある熱の量。

- 炉内で熱を発生させるには、装入物を加熱するだけでなく、すべての熱損失を克服する必要がありました。

- 利用可能な熱の一部を炉ガスから加熱チャージ材料の表面に伝達します。

- チャージ材料内の温度の均一化。

- 炉からドアや壁などを通過する熱の損失

- 排気ガスによって運ばれる熱。

- 排気ガスによって引き起こされる汚染物質(NOxなど)の排出。

78%の窒素と1%のアルゴンで希釈された酸素からなる空気は、燃焼と熱伝達に最適な条件を提供しません。空気中の窒素は燃焼プロセス中に加熱され、窒素に伝達されるエネルギーの損失を回避するために、燃料を節約するためにこのエネルギーを回収する必要があります。

熱は、対流、伝導、および放射によって固体製品表面に伝達されます。製品内の熱伝達は伝導のみによるものです。これは、加熱すると時間とともに変化する製品表面、半製品鋼の寸法と材料、および炉の内部寸法が重要であることを意味します。

効率的で均一な加熱のためには、炉内のガス組成とフローパターンが重要です。従来の最適化されていない加熱戦略は、定常状態では十分に見えるかもしれませんが、生産の中断、製品のグレードや寸法の変動、または目標ドロップアウト温度の変動がある場合、最適な品質とコストパフォーマンスを提供しません。現在の状況では、環境への影響を最小限に抑えながら、すべての条件下で最高品質と最低コストの暖房を提供するためのソリューションが必要です。

最近では、地球温暖化の影響で、厳しい環境規制により、特定の燃料消費量を最小限に抑えながら、同時に窒素酸化物(NOx)などの汚染物質を削減することが求められています。最小のエネルギー消費と汚染物質の排出という相反する目標を達成すると同時に、生産の要件を満たすことは、再加熱炉でエネルギー効率が高く、環境に準拠した燃焼システムを設計するために利用可能なすべての技術を使用するという課題をオペレーターと機器サプライヤーの両方にもたらします。

従来のバーナー設計では、これら2つの目標はしばしば矛盾します。しかし、最新の技術と拡散火炎燃焼技術を備えたバーナー設計を使用して、それに対応して低いNOx排出量で予熱された燃焼空気による高レベルの効率が現在達成されています。

製鉄所で稼働している再加熱炉には多くの種類があります。再加熱炉の構造は、いくつかのゾーンで構成されています。再加熱炉は通常、複数の加熱ゾーン、すなわち(i)予熱ゾーン、(ii)加熱ゾーン、および(iii)浸漬ゾーンで設計されています。半製品の鋼片は予熱ゾーンに供給され、加熱ゾーンと浸漬ゾーンを順番にゆっくりと移動します。鋼片は、予熱ゾーンと加熱ゾーンでほぼ目標温度まで加熱され、浸漬ゾーンで浸漬されて、主に周囲のガスの放射熱伝達によって加熱される鋼片を通して均一な温度を維持します。各ゾーンには異なる目的があり、燃焼生成物が前のゾーンを通って煙道から出る場合でも、ゾーンには通常、独立したバーナー制御があります。空燃比は、通常、煙道ガス中に所望のレベルの過剰酸素を生成することを目的として設定されます。目的は、すべての燃料が再加熱炉内で燃焼することを保証すると同時に、炉の加熱効率を低下させる過剰な燃焼空気を回避することです。

再加熱炉のマルチゾーン構造は、ゾーンの相互作用、絶えず変化する製品要件、抽出速度の変化、およびバー自体を抽出する行為のために、燃焼の最適化を非常に困難にします。最終結果にドリフトを引き起こす可能性のある多くの問題があります。これらの問題のいくつかは次のとおりです。

- ガスまたは空気の不正確な計量

- 空気の湿度の変化

- 炉の別のゾーンから移動する大量の燃料または酸素

- 復熱装置を介して予熱された空気の場合、(i)配管または復熱装置の漏れ、(ii)校正外の温度補正係数、および(iii)季節変動が発生する可能性があります

- バルブとアクチュエータの摩耗または損傷

- 炉内の漏れ

さらに、バーナーの能力と過剰酸素の望ましいレベルに基づいて、各ゾーンに固定の化学量論比が必要です。次の2つの理由により、比率はゾーンごとに異なる場合があります。

- 酸素レベル、温度、スケール形成の関係により、ゾーンごとに必要な過剰酸素が異なる場合があります。

- バーナーの混合能力のために、化学量論をさまざまなバーナーターンダウン率に合わせて調整する必要がある場合があります。

通常、再加熱炉のオペレーターは、リアルタイムのプロセスフィードバックがないため、酸素が目的の設定値にあるか、またはその近くにあるかを知りません。このレベルの不確実性で炉を運転することの結果は重大である可能性があります。バーナー反応と燃焼の理論的生成物を考慮すると、化学量論が設定値から外れる可能性があります。煙道ガスの実際の酸素レベルが設定値を超えると、効率が低下し、不要な燃料コストが追加されます。実際の酸素レベルが設定値よりも低い場合、一酸化炭素レベルが上昇し、安全でない動作状態と、炉から出る未燃燃料による効率の低下の両方が発生します。また、再加熱炉の空燃比制御装置は、炉の需要の変化に対応するために設定値を継続的に調整しているため、酸化状態も常に変化しています。実際には、再加熱炉はある程度の不完全燃焼を経験します。混合不良の原因となるいくつかの問題があります。これらの問題を以下に示します。

- バーナー効率

- ターンダウン

- 比類のない空気と燃料の速度

- 調整外の比率制御

- 炉の漏れ

混合不良による不完全燃焼も、一酸化炭素と酸素の共存を引き起こす可能性があります。実際には、一酸化炭素と酸素の両方が存在するのが一般的です。したがって、再加熱炉の最適な運用には、適切なセンサーを備えたリアルタイムの燃焼生成物データが必要です。

復熱装置は通常、再加熱炉で廃熱回収装置として使用され、高い熱効率と省エネを実現します。回収された廃熱は、燃焼用空気を予熱するために使用され、その後、バーナーに供給されます。予熱された空気は、省エネと良好な燃焼性能をもたらします。しかし、不利な点は廃熱のための大規模な熱回収システムを組み込むことを含みました。さらに、予熱された空気の温度は通常、せいぜい600℃から700℃程度です。

最近の半製品鋼の再加熱の分野では、2つの主要な進展があります。これらの開発は、すなわち、(i)高温空気燃焼、および(ii)酸素燃料燃焼です。

高温空気燃焼

高温空気燃焼(HiTAC)技術は、1000℃を超える予熱空気を利用します。この燃焼技術を再加熱炉に採用することで、製鉄所はエネルギー消費量の削減と二酸化炭素排出量の削減に大きく貢献できます。と窒素酸化物。 HiTAC技術を利用することで、従来のタイプの炉と比較して、再加熱炉の物理的サイズも縮小されます。

HiTAC技術の基本概念は、高サイクル再生器による最大の廃熱回収と、高度に予熱された燃焼用空気と燃焼ガスの制御された混合の組み合わせにより、均一で比較的低温の火炎が生成されることです。

HiTAC技術で使用される再生バーナーは独特の燃焼特性を持っています。これらの特性により、温度と熱流束のプロファイルが均一な効率的でクリーンな火炎が得られます。これらの特性により、生産速度が向上し、製品の品質が向上し、炉のコンポーネントの環境がはるかに穏やかになります。 HiTACテクノロジーにより、運用コストを削減できます。

HiTACテクノロジーは、すべての燃料と空気の混合物(非常に希薄な燃料混合物を含む)で大幅に高い火炎安定性、より高い熱伝達、およびスタックからの低い熱損失(廃熱)を提供します。この方法は、適切な熱交換方法を使用して、高温側(燃焼ガス)から未燃焼混合物側に熱を再循環させる手段を提供する。予熱により、燃焼生成物による希釈なしに、未燃混合気に追加のエンタルピーが与えられます。

HiTACテクノロジーを使用すると、火炎の機能、火炎の安定性、排出量の削減、および大幅なエネルギー節約が大幅に異なります。炎の色は、通常観察される青や黄色とは大きく異なることがわかります。特定の条件下では、典型的な炭化水素燃料を使用して青緑色と緑色の炎が観察されています。対照的に、燃料の無炎(または無色)酸化も観察されています。

HiTACテクノロジーの主な機能を以下に示します。

- バーナーの再生器を使用した、空気予熱温度が非常に高い炭化水素の燃焼。

- 排気生成物からの顕熱は、燃焼用空気(1000℃を超える温度)を加熱するために使用されます。この技術は、目標炉温度近くで空気を予熱しようとします。

- 排気ガスの温度は約150℃から200℃です。

- 加熱プロセスのために燃料のエネルギーの大部分を抽出します。

- 50%(冷気の交換)から30%(復熱装置からの空気の交換)の燃料節約があります。

- 炉内の熱分布は非常に均一です。

- NOxの生成は非常に少ないです。

再生バーナーには、各バーナーが焼成と排気の間を循環するペア構成があります。燃焼用空気は、バーナー内の2セットの経路間を循環します。 1セットから入り、バーナー内の再生器材料から熱を吸収します。燃焼生成ガスは他のセットを通って出て、再生器材料を高温に加熱します。次のサイクルで、燃焼用空気と燃焼生成物が経路を切り替えます。

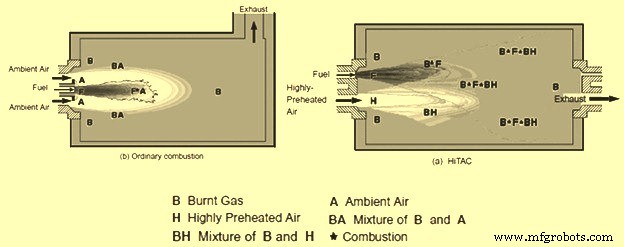

HiTACの概念を図1に示し、従来の再加熱炉燃焼の概念と比較します。燃料と高温の新鮮な空気との間で直接燃焼が発生すると、通常、非常に高温の火炎が炉内で発生します。炉の形状が変更された結果、高速入口空気のせん断運動によってベース火炎が消滅するだけでなく、燃焼前に燃料と空気入口を分離して空気を燃焼ガス(BH)で希釈する必要があります。なお、これらは周囲温度の空気では通常の燃焼が持続できない状態である。さらに、炉に別々に噴射された燃料は、炉内の燃焼ガスも同伴し、この準備期間中に、液体燃料の熱分解、分解、気化などの燃料の変化があります。燃料と同伴生成物(B * F)の間で弱い燃焼反応が発生する可能性があり、主燃焼は燃料と大量の燃焼ガス(B * F * BH)を含む希釈空気の混合ゾーンで発生します。燃焼ガスの高いリサイクル率によって引き起こされる低濃度の酸素による炎の変化は、おそらく、比較的遅い反応が起こる可能性がある、より広い反応ゾーンをもたらす。予熱された空気のない確立された燃焼では、燃料と新鮮な空気(F * A)の間の直接燃焼がバーナーの近接場で発生します。その後、流入する燃焼用空気による再循環燃焼ガスの同伴のために、燃焼ガスによる希釈状態でのいくらかの燃焼が火炎の下流部分で続く可能性がある。バーナー付近の燃焼(F * A)は炉内の最高温度を示しており、炉から排出される一酸化窒素のほとんどがそこで生成されます。ただし、この領域での燃焼は炉内での燃焼を維持するために不可欠であり、この部分で消滅が発生した場合、炎全体が存在することはできません。

図1HiTACテクノロジーによる混合と燃焼の概念

高度に予熱された空気を使用しているにもかかわらず、HiTACの平均温度と瞬間ピーク温度は、通常の燃焼よりもかなり低くなっています。

酸素燃焼システム

オキシ燃料とは、燃焼用の酸化剤の供給源としての空気を、極低温技術または吸着技術のいずれかによって生成できる酸素に完全に置き換えることを指します。空気を酸素に置き換えることの一般的な利点は、燃焼プロセスに空気でもたらされる窒素の量がほぼまたは完全に排除されることです。燃焼中の窒素が減少すると、燃焼ガスの量が少なくなるため、火炎から取り出されて排気に失われる熱量が減少するため、火炎温度と燃焼効率が高くなります。したがって、空気燃料燃焼と比較した場合のオキシ燃料の使用の利点は次のとおりです。

- エネルギー消費量の削減

- 加熱速度が向上し、生産量が増加します(炉の温度設定値が上昇することはありません)

- 炉の排出量の削減

上記の利点に加えて、酸素燃焼を使用すると、復熱装置や排出ガス制御装置などの他の効率改善方法と比較して、設備投資が少なくなる場合があります。酸素燃焼はまた、より良い制御とより短い加熱時間のために、より少ないスケール損失をもたらすかもしれません。

空気燃料と比較して、酸素燃焼は、2つの燃焼生成物であるCO2とH2Oに関してはるかに高い分圧を持っています。これにより、熱伝達率が向上します。排気ガスは窒素で希釈されていないため、CO2とH2Oの熱伝達伝導率と熱容量が高いだけでなく、両方とも高い熱放射性があるため、気相は熱伝達プロセスでより積極的に関与します。 3つの原子ガス。

酸素燃料炉のフローパターンは、空気燃料に比べて有利です。窒素が存在せず、燃料を節約できるため、排気ガスの量は70%から80%減少します。したがって、ガスの滞留時間は長くなり、熱を製品に伝達する時間が長くなります。製品は実際、CO2とH2Oからなるガス状の排気液に浸されています。つまり、熱を伝達する能力が高い湿った雰囲気です。

同じ炉内温度に設定されたオキシ燃料炉と空気燃料炉を比較すると、オキシ燃料炉では材料が設定値に早く到達します。これはガスの性質によるものです。

酸素燃焼では、空気燃料燃焼と比較して、利用可能な熱が大幅に増加します。利用可能な熱の増加は、エネルギー消費量の削減と炉のスループットの向上に直接関係しています。

利用可能な燃焼熱の増加は、排気に失われる熱が少なくなり、再加熱炉での作業に残される総エネルギー入力の割合が大きくなることを意味します。したがって、利用可能な熱が増加すると、一定量の仕事をするために必要な総エネルギー入力量が減少します。

省エネは、燃料の種類、既存の燃焼比、燃焼空気温度によって異なります。煙道ポートのサイズの縮小や放射損失などの他の要因は、オキシ燃料による実際のエネルギー削減率に影響を与える可能性があります。オキシ燃料による燃焼効率の向上のもう1つの影響は、加熱速度を上げて炉のスループットを向上させる能力です。

生産量の増加に対する実際的な限界は、半製品の鋼材が熱を吸収する能力と、半製品の鋼材が熱にさらされる時間と温度に依存します。さまざまな酸素燃料設備の経験から、設定温度ランプ制限にすでに達している炉を除いて、炉の温度設定値を上げることなく、ほとんどの操作で材料スループットを上げることができることが示されています。利用可能な熱の増加に加えて、燃焼ガスのより高い酸素燃焼火炎温度と放射ポテンシャルは、加熱能力と生産率にプラスの影響を及ぼします。

酸素燃焼火炎温度は、一般に、空気燃料火炎温度よりも500℃から800℃高くなります。輻射熱伝達は、ソースからレシーバー、そして4乗への温度差に依存するため、酸素燃料の燃焼により、材料の輻射ポテンシャルに対する火炎が大幅に増加します。酸素燃焼からの燃焼生成物は、放射熱伝達のより良い源でもあります。これは、空気燃料燃焼生成物の大部分が窒素であり、酸素燃料燃焼生成物の大部分を構成する二酸化炭素や水蒸気ほど効率的な放射熱伝達メカニズムではないためです。

場合によっては、炉の生産は、炉から出ることが許可されているガス状排出物の量によって制限されます。酸素燃焼は、炉の排出量を削減し、許容排出量の上限内で生産能力を向上させる手段にもなります。

排気ガスの量は、オキシ燃料を使用すると大幅に少なくなります。オキシ燃料を使用した場合の総排気ガス量は、通常、総空気燃料排気ガス量よりも70%から90%少なくなります。多くの場合、特に既存の汚染防止装置が制限されている場合、および/または粒子状物質の排出が懸念される場合は、排気ガスの量を減らすだけでも有益です。酸素燃焼によるより重要な結果は、特定の排気ガス成分の排出量が少ないことです。酸素燃焼を使用した最も明白な結果は、燃料消費量の削減です。燃料消費量の削減により、CO2の排出量は、一定の時間にわたって、または加熱された半製品の鋼材の単位あたりより少なくなります。 CO2の発生は現在大きな懸念事項ではありませんが、起こっている地球温暖化と気候変動は、CO2排出のより厳しい条件が将来の要因になる可能性があることを示しています。多くの炉オペレーターのより差し迫った懸念は、NOx排出です。酸素燃焼では、燃焼生成物中の窒素分圧が大幅に低下し、火炎温度が高くてもNOxが生成される可能性が低くなります。多くの要因が、酸素燃料燃焼炉からのNOx排出率に影響を与えます。酸素生成物の純度はそのような要因の1つです。ただし、オキシ燃料のNOx排出量を最小限に抑える主な要因は、炉の圧力制御です。高い酸素燃焼火炎温度と組み合わされた二次空気漏れは、NOx制御技術としての酸素燃焼の影響を大幅に減らすことができます。

オキシ燃料火炎は、空気燃料火炎よりも温度が高く、体積と長さが短くなります。鉄鋼材料の再加熱を適用するためのオキシ燃料バーナーシステムを設計する際には、オキシ燃料の火炎特性を考慮する必要があります。一般に、鋼の再加熱には、再加熱された鋼製品の局所的な過熱または過熱を回避するために、均一な温度分布が必要です。オキシ燃料バーナーの種類と配置は、再加熱炉の種類と半製品の鋼材への炎の近さによって異なります。

燃焼生成物の再循環は、加熱室内のガスの移動を促進し、それによって温度差を最小限に抑えます。また、燃焼ガスを酸素燃焼火炎に再循環させると、火炎のピーク温度が下がり、火炎放射プロファイルがより均一になり、バーナーに最も近い製品が過熱するのを防ぎます。再循環効果を得るために利用できるいくつかのオキシ燃料バーナーの設計があります。これには、特許取得済みのノズルと、オキシ燃料の火炎運動量を利用してガス再循環を生成する他の設計が含まれます。

効率に大きなメリットをもたらす一方で、酸素燃焼を伴う少量の燃焼生成物は、燃焼制御システムを設計する際に特別な注意を払う必要があります。燃焼生成物が加熱雰囲気を構成し、最終的にスケール形成の速度とタイプに影響を与えるため、燃焼比の適切な制御は再加熱プロセスにとって重要です。空燃比では、空気とともに燃焼プロセスに投入される大量の窒素が、空燃比の変化に対するダンパーまたは安全率を提供します。オキシ燃料を使用すると、このダンパーはほぼ完全に排除されます。これは、酸素燃料燃焼による酸素と燃料の比率の変化率が、空気燃料燃焼による同じ変化よりも加熱炉の雰囲気に大きな影響を与えることを意味します。

酸素燃焼による炉の雰囲気の適切な制御には、空気燃料燃焼よりも高いレベルの精度が制御システムに必要です。質量流量補償は通常、酸素燃焼で良好な炉雰囲気を維持するために必要な精度を満たすために必要です。酸素燃焼を制御するためのもう1つの重要な変数には、炉の排気と圧力制御システムが含まれます。

酸素燃焼による排気ガス量は、熱効率の向上量に応じて、空気燃料燃焼排気量の10%から30%の範囲で減少します。これは、空気燃料燃焼で炉圧を制御するために使用される既存の設計は、ほとんどの場合、酸素燃焼に変換するときに良好な炉圧制御を維持するのに十分ではないことを意味します。具体的には、空気燃料燃焼で使用されるより大きな煙道ポートとダンパーサイズを備えた圧力制御機器の制御範囲は、酸素燃料燃焼の排気量では効果がなくなるまで減少します。したがって、酸素燃焼に変換する場合は煙道口のサイズを小さくするか、新しい再加熱炉の設置を設計する場合は排気量の減少を補う必要があります。良好な炉内圧力制御の欠如は、追加のNOx形成のための窒素源を提供する可能性のある三次空気漏れを引き起こす可能性があり、したがって排出量の削減の可能性を最小化または排除します。再加熱炉への空気漏れも炉の雰囲気に影響を与え、鋼の表面品質管理を複雑にします。

スケール形成の速度とタイプは、燃焼システムのタイプに関係なく、鋼の再加熱炉の操作にとって重要な考慮事項です。鋼合金タイプに加えて、加熱速度とともに炉の雰囲気がスケール形成を支配する主要な要因です。スケールの形成と鋼の表面品質の制御を維持するには、燃焼比と炉内圧力を適切に制御する必要があります。しかし、酸素燃焼によって生成される雰囲気は、理想的な条件下でも空気燃料燃焼による雰囲気とは異なります。 。

製造プロセス