連続鋳造機の生産性と製品品質

連続鋳造機の生産性と製品品質

連続鋳造は、溶鋼を固化させて半製品(ビレット、ブルーム、スラブなど)にし、その後熱間圧延機で圧延するプロセスです。溶鋼の連続鋳造は、1950年代に商業用途に導入されました。商業用途向けの連続鋳造の導入以来の比較的短い期間で、プロセスは、生産性の向上と優れた製品品質の達成に向けたさまざまな新しいプロセス開発とともに進化してきました。これらの開発には、連続鋳造機の新しい設計概念、冶金の実践、およびコンピューターシステムによるプロセス制御と自動化の適用が含まれます。

これらの開発の背後にある主な原動力は、歩留まりとエネルギー節約の大幅な改善が可能であり、それが運用コストに劇的な影響を与えるという認識でした。これらの開発により、連続鋳造製品の大幅な品質向上を実現することができました。現在の連続鋳造機は、インゴット鋼と同等以上の品質の鋳鋼製品を製造しています。最新の連続鋳造機は、重要な用途向けの最高品質を含む、本質的にすべてのグレードの鋼を効率的に生産します。

生産性の向上

連続鋳造プロセスの生産性を向上させる2つの方法には、連続鋳造機のスループット(トン/時間)とネットワーク比の向上が含まれます。連続鋳造機のスループットは、鋳造速度を上げるとともに断面積を増やすことで改善され、ネットワーク比は鋳造機のダウンタイムを減らすことで改善されます。

連続鋳造機の鋳造速度は、以下に示すようにいくつかの異なる現象によって制限されます。

- 鋳造速度が速いと、金型内の溶鋼の流速が大幅に増加します。溶鋼の流れにわずかな乱れがあると、金型内の凝固シェルの形成が乱され、介在物の浮き上がりが遅くなり、ストランドに鋳造粉末が巻き込まれる可能性があります。金型内のメニスカスでの過度のレベル変動と波は、鋳造速度が速くなると悪化します。これにより、表面品質の問題が発生したり、ステッカーが破裂したりする可能性があります。この問題は、ノズルの設計を変更する(流れをより下向きにするか、場合によっては下部の垂直ポートを追加する)、電磁攪拌を適用する、鋳造粉末を変更する、および他の方法を使用して金型内の流れパターンを制御することで対処できます。

- 鋳造速度が速いと、凝固シェルと金型の間の界面での摩擦を克服するために必要な振動力と引き抜き力によって引き起こされる過度の軸方向ひずみが発生します。関連する横方向の亀裂とブレイクアウトは、特にミスアライメント、金型の過度のテーパー、または不連続な液体鋳造粉末層がある場合、鋳造速度を制限する可能性があります。鋳造粉末の液層を金型表面全体にわたって連続的に保つことができ、配向が良好であれば、応力は小さくなります。

- 鋳造速度が速いと、金型の下の液体プールの静圧によって薄いシェルに過度の膜ひずみが発生する可能性があります。シェルがモールド出口で十分に厚くない場合、これは亀裂やブレイクアウトにつながる可能性があります。ほとんどの鋼種では、シェルの臨界厚さは3mmのオーダーである必要があります。これは、実行可能な鋳造速度によって簡単に達成できます。これは、他の基準がより重要であることを示しています。

- 鋳造速度が速いためにシェルの成長に局所的な不均一性があると、シェルに局所的に高温で薄い領域が生じる可能性があり、シェルが平均して臨界厚さを超えている場合でも、縦方向の亀裂やブレイクアウトが発生する可能性があります。この問題は通常、初期凝固、振動の練習、およびテーパー設計中に鋳造粉末の挙動を最適化することで対処されます。これにより、鋳造粉末の潤滑が継続し、初期熱流束が低く均一になり、金型壁のテーパーがシェルの収縮プロファイルに一致します。包晶鋼グレードとオーステナイト系ステンレス鋼は、この問題の影響を最も受けやすくなっています。金型に入る溶鋼の過熱もこの問題の原因となる可能性があります。特に、液中分岐ノズルで鋳造するときに溶鋼ジェットが衝突する面の近くで発生します。

- 鋳造速度が速いため、金型の下のストランドが過度に膨らむ可能性があります。これにより、さまざまな内部亀裂が発生したり、膨らみが極端な場合はブレイクアウトが発生したりする可能性があります。膨らみは、十分なサポートロールを選択し、ロールの位置合わせを維持し、金型の下のスプレー冷却を制御し、ロールピッチ、スプレーの突然の変化を回避するか、鋳造速度を下げることによって制御できます。

- ストランドの中心の最終凝固点のメニスカスの下の距離は、特定のセクションの厚さの鋳造速度に正比例して増加し、特定の連続鋳造機での最大鋳造速度を制限します。トーチカットオフおよびロールサポートシステムは、冶金学的長さのこの増加に対応するために拡張する必要があります。スプレー冷却強度を上げても、冶金学的長さを大幅に短縮することはできません。

- 鋳造速度が速いため、スプレー冷却ゾーンの端より下のストランドの再加熱が発生する可能性があります。このストランドの再加熱により、内部引張応力とホットティアクラックが発生し、鋳造速度とともに深刻さが増します。これは、スプレーゾーンの設計時に処理する必要があります。これらの亀裂を避けるために、スプレー冷却ゾーンを拡張する必要があります。

- いくつかの特別な品質上の懸念があり、鋳造速度に制限を課す場合があります。例えば、超低炭素鋼では、湾曲した型の連続鋳造機の内径にアルゴン気泡が閉じ込められることによるペンシルパイプやその他のブリスター欠陥を減らすために、鋳造速度は比較的遅い上限に制限されます。鋳造速度は、これらの特定の欠陥を回避することができる動作条件の注意深い変更によってのみ、そのような状況で増加することができます。したがって、鋳造速度を上げるには、懸念されるさまざまな現象を注意深く検討する必要があります。満たす必要のある少なくとも8つの個別の基準があり、そのうち5つは、特定の操作の鋳造速度を制限できる最も重要な基準であり、鋳造製品の温度、膨らみ、ひずみ、応力、および破壊です。金型の下の膨らみに関連する品質の問題を回避するために、臨界鋳造速度を見つけることが常に必要です。

ブレイクアウトは、連続鋳造機の生産に最も悪影響を与える運用上の問題の1つです。次のように発生します。連続鋳造金型での溶鋼の初期凝固中に、何らかの理由で凝固シェルが特定の位置で適切に形成されない場合があり、その位置が金型の下端から出ると、液鋼はの欠陥部分から流出します。シェル。ブレイクアウトは単に生産量を減らすだけでなく、機器に甚大な被害を与え、大規模な修理作業を必要とします。したがって、ブレイクアウトを防ぐには、金型内で健全な初期凝固シェルが安定して形成されるようにすることが不可欠です。連続鋳造金型での溶鋼の初期凝固に影響を与える主な要因は、鋼の温度、鋳造粉末、金型銅ライニング、および一次冷却水です。

安定した初期凝固に基づいて連続鋳造機の生産を増やすために不可欠なのは、金型内の鋼の温度、熱除去、および鋳造速度の適切なバランスを維持することです。鋼の温度と鋳造速度の両方が高い場合、凝固シェルが十分に発達せず、溶鋼が金型直下のシェルを突き破る場合があります(再溶解ブレイクアウト)。これは、ブレイクアウトなしで生産を増やすには、溶鋼の温度と鋳造速度を適切に制御する必要があることを示しています。

連続鋳造機の作業時間と鋳造時間を増やすことも、連続鋳造機の生産を増やすための効果的な方法です。連続鋳造機に関連して、これらの用語は次のように定義されます。

カレンダー時間=ネットワーク時間+ダウンタイム

ネットワーク時間=鋳造時間+機械準備時間

生産能力を高めるための鍵は、ダウンタイムを短縮して正味作業時間とカレンダー時間の比率を上げる方法と、機械の準備時間を短縮して鋳造時間の比率を上げる方法です。

生産性の向上は、ネットワーク比率を向上させることによっても達成できます。連続鋳造機のダウンタイムを減らし、さまざまな鋳鋼製品のサイズと鋼種を生産する能力を維持しながら、機械が実際に鋳造する時間(機械の使用時間)を増やすことで、ネットワーク比率を向上させることができます。

>ダウンタイムを短縮し、セグメントロールやベアリングの破損などの鋳造機のトラブルを防ぐために、連続鋳造機は通常、セグメントの変更のために3〜4週間ごとに12〜24時間定期的にシャットダウンします。

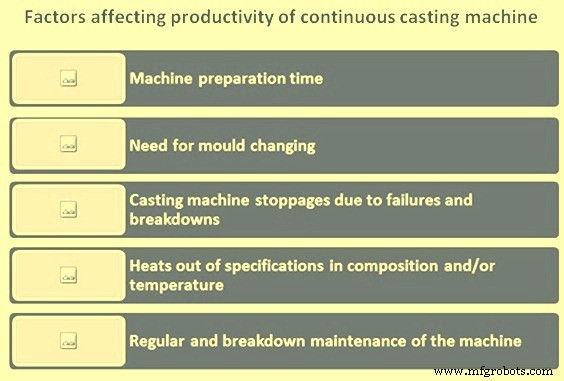

以下は、連続鋳造機のダウンタイムに寄与する5つの主要な要因(図1)であり、対処する必要があります。

- キャストシーケンス完了後のマシン準備時間

- さまざまなセクションサイズをキャストするために必要な金型の変更

- ストランドのブレイクアウト、コールドスチールまたは介在物の蓄積によってブロックされたタンディッシュノズルの詰まり、スチールティーミングレードル(ランニングストッパーなど)からの液体鋼の制御されない流れなどの障害による鋳造機またはストランドの停止

- 組成または/および温度の仕様外の熱

- 連続鋳造機のメンテナンス。

図1連続鋳造機の生産性に影響を与える要因

製鋼中の制御方法と技術の改善に加えて、連続鋳造機で新しい操作コンセプトと装置設計を開発することにより、これらの要因の影響が軽減されました。運用コンセプトの主な変更点は次のとおりです。

- 連続鋳造機の準備時間を短縮するための連続鋳造

- 鋳造製品をスリットして金型交換の頻度を減らし、金型の在庫を減らします。

- 金型の交換時間を短縮するために、幅を可変に調整できる金型を使用する

- 金型を分割または分割して、金型交換時間と金型在庫を削減し、鋳造速度(ストランドあたり1時間あたりのトン数)を増やします

- 準備時間を短縮するためのトップフィード(下向き挿入)ダミーバー

- 電磁攪拌を使用して鋳造速度を上げ、鋳造機の生産性を向上させます

ダミーバーの挿入の間に中断することなく連続鋳造機を介して鋳造される熱の数は、同じ鋼化学の生産ロットのサイズ、水中入口ノズルの寿命、およびティーミングシステムでのノズルの目詰まりやその他のトラブルの発生。

キャスト間の準備作業には、最終ピースの抽出、ダミーバーの挿入、タンディッシュチェンジ、およびモールドシーリングが含まれます。前の鋳造物の最後の部分は、凝固が不十分であることが多い、ブリーディング、溶融スラグまたは鋼が上端から流出する問題を防ぐために慎重に抽出されます。これを迅速に行うことは、準備時間を短縮するために重要です。

ダミーバーの挿入に関しては、最終的な鋳造片を抽出するときにダミーバーを挿入できるため、現在、下向き挿入タイプが好まれています。対照的に、上向き挿入タイプを使用する場合、ダミーバー挿入は、最終ピースが鋳造機から完全に出るまで待機する必要があり、準備時間が10〜20分長くなります。

製品の品質

連続鋳造鋼の品質は、採用されている製鋼と鋳造の慣行に依存します。これは、プロセスの可能性を最大限に引き出すために厳密に制御する必要がある化学的および物理的要因の相互作用の影響を受けます。

連続鋳造で発生する典型的な欠陥には、次のものがあります。

- (i)変形した断面(凹面と凸面を含む)、(ii)亀裂(縦方向と横方向)、(iii)ラップ、スケールと閉じ込められた介在物とスラグ、(iv)振動マークなどの表面欠陥。

- (i)ピンホールやブローホール、(ii)介在物、(iii)亀裂などの表面下の欠陥

- (i)亀裂(中央、斜め、中間)、(ii)多孔性、(iii)介在物、(iv)偏析などの内部欠陥

亀裂の形成は、さまざまな物理的原因によって発生します。外部および内部の亀裂の発生を排除または低減するために使用される手法には、次のものがあります。

- 表面の亀裂–金型と二次冷却、金型の潤滑、金型のコーティング、金型の摩耗制御、機械の位置合わせ、鋳造速度。

- 内部亀裂(および気孔率)–機械の種類、機械のアライメント、電磁攪拌、インラインリダクション、多点矯正、圧縮鋳造、溶鋼温度、鋳造速度。

ラップとスキャブは、鋳造速度の制御と、タンディッシュとモールドの間の注入ストリームの整合性に関連しています。振動マークは、鋼種の鋳造と金型の振動のタイプの関数です。

ピンホールとブローホールは、脱酸とタンディッシュストリームシュラウドによって制御されます。低い鋳造温度、電磁攪拌、鋳造速度により、中心線の偏析が最小限に抑えられています。

鋳造セクションの表面、表面下、または内部にあるかどうかにかかわらず、介在物の頻度は、製鋼、脱酸と覆いの慣行、および機器の設計などの改善によって徐々に減少しています。これらの改善は、連続鋳造鋼製品の品質をさらに向上させるための継続的な取り組みの不可欠な部分を形成しています。

製品の品質向上における最近の最も重要な進展には、次のものがあります。

- きれいな鋼の概念

- 電磁攪拌の適用

- 空気ミスト冷却により、表面の亀裂の発生をさらに低減します。

主な目的の1つは、さらなる処理の前にコンディショニングを必要としない表面を備えた鋳鋼製品を製造することです。

鉄鋼ユーザーの要求は多様化しており、軽量化、作業性の向上、強度の向上など、より高い機能性が求められています。表面欠陥のより厳密な制御と内部欠陥の排除がますます求められています。これらすべてが、より高い歩留まりと生産性の追求とともに、製鋼および鋼の連続鋳造プロセスに必要な品質レベルを非常に要求の厳しいものにしました。一方で、このようにますます厳しくなるユーザーの要件が、製鋼および鋼の連続鋳造の技術的能力を高めるのに役立っていることは事実です。

金型内の介在物を最小限に抑えることは、連続鋳造の最も重要な品質問題の1つです。介在物は、張力、曲げ、穴の拡大、プレス成形、およびその他の種類の作業の下で鋼の機械的特性を劣化させ、表面欠陥を引き起こします。したがって、連続鋳造プロセスでは、鋼の汚染を最小限に抑え、鋼から介在物を除去することが非常に重要です。

製鋼プロセスに起因する典型的な表面欠陥は、アルミナと鋳造粉末の含有によるものです。それらは最初の凝固中に鋼のシェルに引っ掛かり、鋼が圧延機で圧延されると、それらは引き伸ばされ、通常はこぼれ、かさぶた、またはスライバーとして知られる表面の縞に欠陥を形成します。鋳造製品の表面近くのこのような介在物はスカーフィングによって除去することができるが、スカーフィングはコストを伴い、歩留まりを低下させるので、連続鋳造機の型での初期凝固中のそれらの閉じ込めを最小限に抑えることが好ましい。金型の電磁攪拌により、凝固シェルのすぐ内側の鋼が所定の速度以上で流れ、介在物がシェルに閉じ込められるのを防ぎます。

キャスティングパウダーに関しては、その閉じ込めを防ぐために、通常、パウダーの粘度が高くなります。また、金型内の溶鋼レベルの制御精度が向上し、金型の振動が変化し、金型への溶鋼の流入がより安定します。その結果、鋳造粉末に由来する介在物による表面欠陥が大幅に減少します。

さらに、金型に到達する介在物の量を最小限に抑えるために、タンディッシュ内の鋼から介在物を可能な限り分離するための対策が講じられています。そのような対策の1つは、タンディッシュ容量の拡大です。タンディッシュは、取鍋から連続鋳造金型への安定した鋼の流れを確保するための中間ホルダーとして機能し、マルチストランド鋳造機の場合は、鋼をストランドに分配します。タンディッシュサイズを大きくすることで、介在物を溶鋼表面に浮き上がらせやすくし、取鍋からのティーミング位置での鋼中のスラグの浮遊を抑えることができます。

製造プロセス