高炉TuyeresとTuyere株

高炉羽口と羽口ストック

高炉(BF)は、鉄鉱石の塊、焼結鉱および/またはペレット、コークス、および注入された燃料から溶銑(溶鉄)を抽出することを目的としています。この目的は、通過することによって達成されます。 BFの内部カラムで下降する鉱石とコークスの負荷を通る熱富化空気流(熱風空気)。熱風空気と補助燃料は、BFの周囲に配置された羽口から高炉に注入されます。

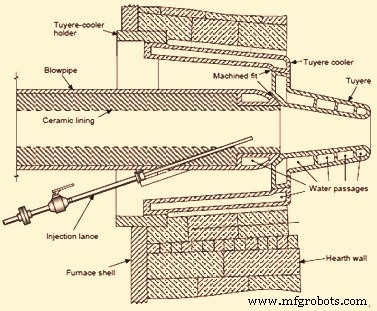

高炉の炉床壁の上部ゾーンには、高炉に熱風を導入するために使用される羽口用の開口部があります。羽口ゾーンの炉のジャケットには、図1に示すように、銅(Cu)冷却要素が取り付けられている鉄筋の開口部があります。ジャケットの鉄筋は羽口クーラーホルダーと呼ばれます。クーラーホルダーの機械加工された内面に設置された大型のCuクーラーは、羽口クーラーと呼ばれます。実際に熱風を炉に導入するCuクーラーは羽口と呼ばれます。羽口クーラーの機械加工された内側の着座面に取り付けられます。ブローパイプは羽口ストック空気分配配管の一部であり、賑やかなパイプから熱風を送り、羽口と結合して熱風を炉に送ります。羽口の胸壁は通常カーボンレンガでできており、冷却は通常外部で行われ、シェルの外側にジャケット付きの冷却チャネルがあります。一部の炉では、羽口胸部の冷却設計として、羽口クーラー間の羽口胸部に内部ステーブがあります。図1は、スチールシェルの開口部に収まる羽口クーラーホルダー、ホルダーに収まる羽口クーラー、およびクーラーの内側に収まる羽口の配置も示しています。羽口とクーラーが接触する面は、気密にフィットするように機械加工されています。

図1高炉羽口とブローパイプアセンブリ

羽口ゾーンでは、熱風が羽口を通ってコークスに浸透し、レースウェイと呼ばれる物理的な燃焼ゾーンを作成します。羽口レースウェイは、羽口の鼻(吹き矢の端)とBFの底にあるデッドマンの間の一種の空洞で、上向きに曲がった洋ナシを思わせる形をしています。熱風がブローパイプを介してBFに吹き込みます。ガスの流れが空洞を形成します。キャビティの長さはレースウェイの深さです。レースウェイの深さは、BFデッドマンのサイズと形状を決定します。したがって、それはガスの流れと熱交換に影響を与えます。レースウェイでは、コークスと注入された燃料の炭素(C)が酸素(O2)といくつかのステップで反応し、CO、H2、N2と少量のSiO、H2S、COS、Arなどからなるボッシュガスが発生します。ブラストファーネスプロセスの主な熱源は、熱風の発生とCの酸化です。

BFプロセスのために吹き付けられる熱風は、送風機によって提供されます。温かいストーブに大気を吹き込み、この過程で約200℃まで上昇します。この冷気が温かいストーブを通過すると、冷気が加熱されて約1200℃まで上昇します。 〜1250℃。熱風ブローシステムは、並列または組み合わせて動作する3〜4つのホットストーブで構成されています。ストーブは、高炉をマントルレベルより上で取り囲む大口径の円形パイプであるバッスルパイプに熱風空気を供給します。バッスルパイプは内部に耐火物で裏打ちされており、外側のスチールシェルを内部の高温空気から絶縁および保護します。バッスルパイプは、熱風ストーブからの熱風を、羽口BFと呼ばれるいくつかのノズルを介して高炉の底に分配することを目的としています。このセットの主な機器は、直管、ブローパイプ、羽口冷却器、羽口自体です。羽口と羽口ストックはどちらも、高炉の熱風システムの不可欠なコンポーネントです。

Tuyere株

羽口ストックは、バッスルパイプを羽口に接続します。羽口ストックの目的は、高炉に熱風空気を供給することです。羽口ストックは通常、ボイラー品質の/合金鋼板から製造され、通常はキャスタブルである耐火材料で裏打ちされています。各羽口ストックは、グースネック、拡張ベローズ、接続パイプ、エルボー、のぞき穴、ブローパイプ、固定装置、および張力装置のアセンブリです。羽口ストックは、熱風供給システムと高炉の間の相対的な動きに適応します。羽口ストックのすべてのコンポーネントは通常フランジ接続されています。熱風システムを羽口に接続するブローパイプは、通常、羽口の基部にある機械加工された球形のシートに適合します。

羽口ストックの主要なコンポーネントは、前のパーツの次のパーツの結果としての緊密な配置によって、研磨されたテーパー面と緊密に接続されています。したがって、閉じて取り付けられたテーパー面は、ジョイントの漏れのない完全性を提供します。動作中の加熱サイクルの乱れ、および羽口ストックのジョイントの1つが漏れると、建設要素が焼けて故障します。

各羽口ストックは通常、最新の炉ではツインベローズ配置であり、各ベローズユニットは約+/-3度で関節運動します。ブローパイプの球形のノーズは、ブローパイプと羽口の間の相対的な動きを可能にします。ブローパイプは通常、さまざまなタイプの燃料噴射での使用に適しています。

羽口ストックは通常、長い耐用年数のために設計されています。それらは、熱風供給システムと炉の間の相対的な動きに適応します。それらは長寿命で扱いやすいように設計されています。

羽口ストックは一般に、耐火物のライニングの寿命を延ばし、圧力損失を最小限に抑えるために、接合部と曲がりを最小限に抑えるように設計されています。クイックリリーステーパーウェッジによって接続された水平ジョイントシステムの使用により、ブローパイプとエルボの迅速かつ簡単な取り外しが容易になります。羽口ストックは、(i)カルダンジョイントを備えた冷却リングダクトと羽口の潜在的なシフトの調整、および(ii)熱風の変化するパラメーターに応じた調整などの機能も備えているように設計されています。

羽口ストックの特別な機能には、通常、(i)球形耐火ジョイント、(ii)球形ベアリング付きベローズユニット、(iii)燃料噴射ランス接続、(iv)覗き見付きエルボー、(v)タイバーで結ばれたベローズユニットが含まれます。スフェリカルベアリング、(vi)ウェッジですばやく交換するためのエルボーの水平フランジ、(vii)移動を+/- 3度に制限するための物理的な停止、(viii)最大の動きを可能にするための球形の耐火ジョイントを備えたダウンレッグ。

一部の高炉では、ブローパイプのノーズは水冷式ですが、ほとんどの高炉ではそうではありません。燃料噴射ランスはブローパイプの壁から入り、通常、燃料を中心線からわずかに外し、ブローパイプのノーズから約50mm後方に排出します。一部の高炉には、複数の羽口燃料を容易にするためにブローパイプに2つの開口部があるデュアルインジェクションシステムが装備されています。羽口燃料としての微粉炭の場合、羽口の内側への衝突を防ぎ、石炭の燃焼を改善するために、インジェクションランスの配置がより重要です。

ブローパイプは、ブライドルロッドの張力によって羽口に対してしっかりと保持されます。ブライドルロッドは、羽口ストックを炉床ジャケットに接続します。ブライドルロッドの端にあるブライドルスプリングは、ブローパイプが熱風温度の変化に応じて伸縮するときに、動きを制限します。ブローパイプは管状で、表面が熱くなりすぎるのを防ぐために耐火材料で裏打ちされています。

ブローパイプは、高炉の熱風システムの不可欠なコンポーネントです。バッスルパイプのダウンレッグと羽口の間に配置されたブローパイプは、通常、エルボとコーンセクションで構成される2ピースのコンポーネントであり、通常、2コンポーネントの耐火システムで裏打ちされた外側の鋼製シェルで構成されます。理想的には、ブローパイプは、それぞれ1150℃と3.5 kg / sq cmを超える温度と圧力で、O2が豊富な爆風の通過に長期間耐えるように設計されています。ブローパイプの故障はしばしば壊滅的であるため、操作環境と場所もブローパイプの故障の悲劇を強めます。制御されていない突然のブローパイプの故障の結果には、安全上の問題の増加、資産の損傷、生産の損失などがあります。

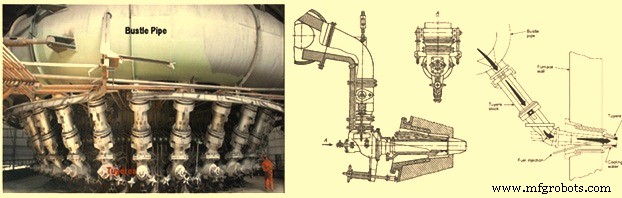

ブローパイプと羽口の中心線にある羽口ストックの後ろには、ブローパイプから材料を洗浄するためのロッドを挿入できる小さな開口部があります。開口部は、必要に応じて開くことができるキャップで閉じられますが、閉じると気密になります。羽口キャップまたは改札と呼ばれるこのキャップには、ガラスで覆われたのぞき見があり、オペレーターは羽口の真正面にある炉の内部を検査できます。ストックの上部は、スイベルジョイントによってグースネックの耐火物で裏打ちされたノズルに接続されており、吊り下げバーのシートに収まるラグとキーで固定されています。各グースネックは、フランジとボルトによって、バッスルパイプの内径から放射状に伸びるネックに接続されています。バッスルパイプは、大きな円形の耐火物で裏打ちされた断熱パイプであり、マントルレベルより上で炉を取り囲み、加熱されたブラストを熱風メインから各羽口接続部に分配します。バッスルパイプ、羽口ストック、ブローパイプの一般的な配置を図2に示します。

図2バッスルパイプ、羽口ストック、ブローパイプの一般的な配置

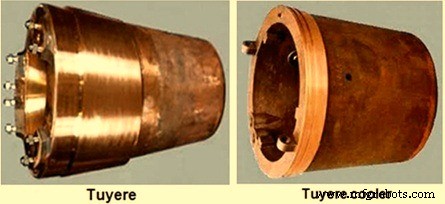

羽口と羽口クーラー

羽口は、賑やかなパイプからの熱風が高炉に入るのを可能にする小さなパイプです。これらは、高炉に熱風を噴射する特殊な形状のノズルです。それらは銅でできており、炉の温度に直接さらされるため、通常は水冷式です。それらは高炉の周りにあります。高炉で使用される羽口には4つのタイプがあります。それらは、(i)シングルチャンバー羽口、(ii)ダブルチャンバー羽口、(iii)マルチチャンバー羽口、および(iv)スパイラルチャンバー羽口です。ダブルチャンバー羽口は最も広く使用されている羽口です。

羽口、羽口クーラー、ブローパイプは、最も過酷な温度条件の場合に作動します。羽口冷却器は、炉のライニングの胸に配置されます。ノズルは、高炉本体の内部ですでに250mmから350mmの深さの羽口と結合されています。

最初の羽口は、1740年にネビャンスキー工場の高炉で使用されました。高炉での羽口の使用は、20世紀の初めに広く受け入れられました。それ以来、羽口のデザインはわずかに変更されましたが、その製造技術は絶えず向上しています。

羽口は銅でできています。以前の技術タイプの羽口は、最大8mmの壁厚のプレスされた銅シートでできていました。最近の高炉羽口は通常、遠心鋳造された銅でできており、最高の材料均一性と微細孔のない高い製造性によって羽口の最大の動作寿命を保証します。ただし、この方法は、真空鋳造による羽口製造よりも少し高価です。後者は羽口の製造にも適用されることがあり、変換コストは低くなりますが、材料がわずかに不均一になる可能性があります。とにかく、羽口製造の鋳造方法は、中空銅羽口冷却器の鋳造にも関連する低い製造コストにもかかわらず、その低い操作能力のために羽口の溶接構造の適用にほとんど取って代わった。羽口冷却器も鋳造によって製造され、銅で作られています(青銅でできていることはあまりありません)。炉のライニングの胸に取り付けられ、炉床ジャケットへの追加の溶接でフランジを介して固定されます。

羽口クーラーと羽口は水冷式です。 1200℃前後の熱風温度を利用する最新の高炉では、羽口本体の水路は、水の速度を20m/秒以上に保つように設計されています。また、羽口の水路は、水の速度を28 m /秒以上に保ち、熱伝達率を向上させるように設計されています。図3は、羽口と羽口クーラーを示しています。

図3羽口と羽口クーラー

高炉羽口は、羽口の内面に直接15〜25 cum /時の速度で供給される水によって冷却されます。排出される冷却水の加熱温度は、 15℃を超える。羽口および羽口冷却器の表面に供給される冷却水の圧力は、5 kg /sqcmから10kg/ sq cmを超えてはならない。銅の使用(最低純度99.5%) )構造の材料として、非常に高温の条件で動作する羽口のコーン本体から効果的に熱を除去することができます。

主に鋳造銅製で、水冷式のチャネルを備えた羽口は、高炉の燃焼レースウェイに加熱された空気を吹き込むことを可能にする装置です。環境では、羽口領域は動的で複雑であり、燃焼ガス、液体酸化物(スラグ)、溶鉄、コークス、粉砕石炭、チャー、および頻繁に2,200℃を超える温度が含まれます。重要なコンポーネントとして認識されていますが、高炉用の不滅の羽口です。まだ開発されていません。羽口の信頼性の低さは最近の現象ではありません。

主要な製鉄ルートであるにもかかわらず、そして数世紀の開発の後、高炉は依然として羽口の故障に苦しむ傾向があります。羽口の故障は、すべてのオペレーターが避けようとする状況、通常は炉の不安定性、コストと燃料率の増加、生産性の低下、安全性と環境への暴露の増加をもたらします。

高炉羽口の耐久性は、高炉プロセスの経済性に影響を与えます。耐久性が不十分だと、羽口材料自体のコストが増加し、一方で頻繁な修理や停止につながり、高炉の生産量が減少します。

重要なコンポーネントとして認識されている羽口の信頼性は、高炉運転の主要業績評価指標(KPI)として頻繁に追跡されます。羽口のパフォーマンスを確認すると、失敗率が高いことが多く、羽口を交換するための計画外の停止が日常的になっていることがわかります。

羽口が故障すると、羽口を冷却する高圧水が高炉に流入します。この水の浸入は、炉の運転を混乱させる一連の出来事を引き起こします。これには、炉の不安定性、燃料と材料のコストの増加、生産性の低下、安全性と環境のリスクの増加が含まれます。極端に言えば、羽口の故障は高炉の破壊につながり、不吉な安全上の影響をもたらす可能性があります。

当初、水冷が登場する前は、羽口の「アイロンがけ」に関連する羽口の故障が多くありました。 1828年の熱風の発明により、羽口の設計は最終的に水冷を含むように進化しました。 19世紀の終わりまでに、水冷式羽口の利点は、故障の影響の認識と同様に、業界内で受け入れられました。報告されている羽口の故障の影響は、(i)鉄のグレードが低い(硫黄が多く、シリコンが少ない)、(ii)冷却された炉床、(iii)爆発、(iv)ストーブ用の「野生ガス」(水素含有量が高い可能性が高い)、( v)安全上のリスクの増加(爆発中に羽口を変更する)、(vi)コストの増加、および(vii)生産の損失。 1918年までに、J.E。Johnson Jr.は、高炉の原理に関する彼のテキストで、「…炉の操作に対する水の破滅的な影響…」についてオペレーターに助言し、同時に漏れの燃料に関する熱損失を定量化しました(0.12炉床熱の2%の損失に対応する累積/時間リーク)。ほぼ100年後、羽口の信頼性は依然として関心のあるトピックであり、現代の問題です。

羽口の信頼性を向上させる試みは、高炉のオペレーターと羽口の製造業者に挑戦し続けています。高炉は、主に微粉炭の注入により、より低いコークス率でより高い生産性を発揮するように開発されたため、羽口の故障の原因を調査する活動は、負担、操作方法、羽口の設計および製造上の欠陥に焦点を当ててきました。

多くの場合、羽口の故障の原因は自明です。侵食、摩耗、溶銑の火傷はすべて、大まかな目視検査から容易に識別できます。ただし、分析を完了するには、より詳細な情報が必要です。故障した羽口からセクションを切り取ると、鋳造と製造の欠陥が明らかになります。

安定した操業と高い生産性を維持することが不可欠であるため、羽口の故障を防ぐことは鉄生産者の最も重要な仕事の1つです。日本では長寿命の羽口が開発されました。この羽口の特徴は、(i)羽口の構造が偏心しているため、圧力損失が低く(エネルギーを節約)、水の流量が多い(冷却能力が高い)こと、(ii)羽口を保護するためにいくつかのセラミック材料でコーティングされていることです。外面の焼損や摩耗から、(iii)羽口は簡単に修理できるように設計されているため、メンテナンスの費用が削減されます。

高炉羽口の損傷は、本質的に、熱過負荷、機械的作用、羽口の構造および製造上の欠陥によって引き起こされます。過去に羽口への熱負荷と機械的攻撃について多くの研究が行われ、高炉羽口破壊の過程についてさまざまな概念が開発されてきました。たとえば、羽口の下の鉄の堆積物を介して溶銑と直接接触することにより、羽口の材料が破壊される可能性が示されています。

羽口の機械的摩耗は、羽口の前を移動する固形物に起因します。羽口ノズルの上部の摩耗が下部の摩耗よりも大きいという事実は、この仮定を裏付けると言われています。

このような影響に加えて、高炉の操業による影響に加えて、羽口の損傷の原因として、構造、材料、製造上の欠陥が挙げられています。良好な熱伝達を可能にしない冷却水回路は、構造上の欠陥としてカウントされます。鋳造欠陥と設計からの逸脱は、非破壊検査で認識できる製造上の欠陥です。高度な羽口構造ですでに具体化されているように、冷却水回路が改善されているため、羽口の耐久性が大幅に向上しています。

羽口の摩耗を減らすために、さまざまな保護層が試されてきました。金属酸化物、特に酸化ジルコニウム、酸化ベリリウム、酸化アルミニウムが頻繁に使用されてきました。ニッケルまたはニッケル合金が中間層として適していると言われています。拡散プロセスはまた、耐性のある保護層につながります。行動様式と寿命を延ばすための保護層の成功に関しては、ある程度矛盾した声明があります。

羽口の機械的摩耗は、羽口の前を移動する固形物に起因します。羽口ノズルの上部の摩耗が下部の摩耗よりも大きいという事実は、この仮定を裏付けると言われています。羽口の前の動きに関する最近の研究でも、羽口の摩耗の可能性が指摘されています。

このような影響に加えて、高炉の操業による影響に加えて、羽口の損傷の原因として、構造、材料、製造上の欠陥が挙げられています。良好な熱伝達を可能にしない冷却水回路は、構造上の欠陥としてカウントされます。鋳造欠陥と設計からの逸脱は、非破壊検査で認識できる製造上の欠陥です。高度な羽口構造ですでに具体化されているように、改善された冷却水回路により、はるかに改善された羽口の耐久性を得ることができます。

製造上の欠陥に関する羽口の故障分析を容易にするために、電気伝導率試験がしばしば実行されます。一般的な破損点に焦点を当てて、鋳造物の導電率を溶接線全体で測定します。ウィーデマンフランツの法則によれば、電気伝導率は熱伝導率に比例します。 16%の国際軟銅線標準(IACS)という低い電気伝導率が時々観察されます。破損が最も一般的な外周溶接では、溶接ゾーンの熱伝導率は通常、純銅の熱伝導率の約3分の1にすぎません。これは、鋳造物が十分に冷却されず、単に溶けて最終的に故障するという弱点を形成します。このパラメータは羽口の性能に重要な役割を果たすため、羽口の製造元では、電気伝導率の仕様を増やし、より厳密なテストを行う必要があります。

製造プロセス