高炉キャストハウス設備

高炉キャストハウス設備

高炉の鋳造所の床は、常に高炉で最も危険な作業場所の1つでした。有毒ガス、煙霧、粉塵を含む雰囲気での作業とは別に、オペレーターは、溶銑やスラグランナー、溶銑で満たされた取鍋の近くで、ハードで重い手作業を行う必要があります。キャストハウス機器の発明と設置の前は、タップホールは手動で開閉されていました。開口部は鋼棒とハンマーを使用して行われましたが、タップホールは、再び長くて重いバーを使用して、少量の粘土または耐火材料をタップホールに繰り返し押し込むことによって閉じられました。また、高炉では、高炉の圧力に逆らってタップホールを適切に閉じることができなかったため、高炉を停止する必要がありました。この爆風の停止により、定期的に生産が失われました。

米国のSamuelW.Vaughenは、1895年に最初のマッドガンを発明しました。蒸気で作動する彼の空気圧マッドガンマシンには、タップホールマスをロードするために開く必要のある取り外し可能なノズルがありました。 1901年、ドイツのエルンストメネが酸素ランスを発明したとき、タップホールの慣行に別の大きな変化がありました。 1/8インチのパイプに酸素を吹き込んで点火することにより、純粋な手動の方法と比較して、タップホールを非常に迅速に開くことが可能になりました。タップホールドリルの最初の記録は、1921年頃に米国のエドガーE.ブロシウスとジョセフE.ジュディがタップホールを開けるためのドリル方法を提案したときに見つかりました。 Brosiusは、1924年に掘削とランシングを組み合わせた装置を発明しました。

高炉の効果的な操作は、高炉設備の中断のない操作に直接依存するため、優れたキャストハウスのセットアップは、低コストで生産性の高い高炉にとって重要な必要条件です。

タップホールチャネル全体をタップホールの質量で満たす適切なプラグは、その後の安全で迅速な開口を可能にするための最も重要な考慮事項です。ただし、タップホールチャネルまたはタップホールブロックの寿命を延ばすために、再現性の高いプラグをドリルで開けることも重要です。ランシングは最小限に抑える必要があります。

キャストハウスの床の非常に敵対的な環境では、信頼性が高く長期的なパフォーマンスを提供しながら、熱を奪うことができる機器が必要です。最新の高炉のタッピング技術では、鋳造所に存在する過酷な条件で高性能を発揮するために、鋳造所の設備が堅牢で、信頼性が高く、耐久性があり、効率的である必要があります。機器は、最新の応力解析ツールを使用して設計および分析され、最高水準で構築およびワークショップテストされます。

高炉の高炉管理には、効率的で信頼性の高い鋳造設備が必要です。最高の運用効率と運用コストの削減に向けた取り組みにより、キャストハウス機器技術の開発も推進され、さまざまな性能範囲を切り替えて高炉と高炉の炉床を最大限に保護できる新世代のキャストハウス機器が生まれました。かまど。

キャストハウスでの機械化と自動化により、手作業を大幅に削減できます。機械化の前提条件は、すべてのエリアに簡単にアクセスできるモバイルメンテナンス機器を提供するためのフラッシュおよびフラットランナーカバーを備えた水平キャストハウスフロアです。専用のキャストハウスPLCに常駐するソフトウェアと無線制御のタッピング装置を組み合わせて、ダンパーの除塵位置制御、タップホールドリル、マッドガン操作などのすべての機能を自動化することで、手動操作を減らし、オペレーターの移動性を高め、効果的に監視できるようにします。各キャスト。

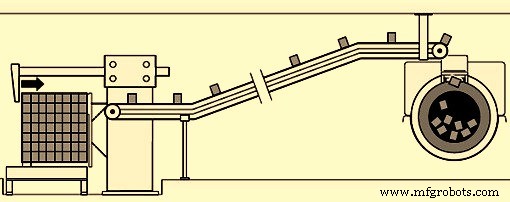

重要なキャストハウス設備(図1)は、(i)タップホールドリル、(ii)マッドガンマシン(iii)溶銑トラフカバー用マニピュレーター、(iv)傾斜ランナー、(v)バーチェンジャー、(vi)マッドガン充填です。機械、および(vii)ジャックダムドリル。

図1高炉キャストハウス設備

タップホールドリル

経済的なタッピングには、高性能のタップホールチャネルが必要です。適切なタップホールの質量と最適な開口戦略の選択に加えて、タッピングパラメータの最適な調整とその再現性が重要です。タップホールドリルは、最大限の柔軟性と実績のある大容量ドリルハンマーを組み合わせて、効果的な穴あけを保証します。

タップホールドリルは、(i)遅延なくタップホールを確実に開く、(ii)タップホールの摩耗を少なくするための滑らかなタップホールチャネル、(iii)オペレーターの安全性を高め、タップホール構造への損傷を防ぐために酸素ランスを最小限に抑える、(iv)高い逆衝撃を提供するものです。詰まったドリルバーを安全に引き抜くためのエネルギー、(v)機器のメンテナンスコストを削減し、ハンマーの寿命を延ばします。さらに、(i)タップホールの寿命を最大化し、(ii)タップホールの修理回数を減らし、(iii)高炉の可用性を高めるために、重要なタップホール領域を最大限に保護する必要があります。この最適化されたタッピング方法により、高炉炉床だけでなく高炉炉床も保護されるため、最終的に高炉キャンペーンの寿命が長くなります。

高炉のタップホールを開くために利用できる4つのオプションがあります。これらは次のとおりです。

- 手動酸素ランシング–このオプションは、他のすべてのオプションが機能しなかった場合、または緊急時に最後の手段として使用されます。

- ハンマーを使わない電気機械式タップホールドリル–このオプションは、古い高炉でタップホールを開くために使用されていました。最新の炉では、これは使用されていません。

- 空気圧または油圧空気圧タップホールドリル–空気圧タップホールドリルには空気圧ハンマーがあり、油圧空気圧タップホールドリルには油圧ハンマーがあります。これらのドリルは、タップホールを開くために多くの高炉で使用されていますが、これらのドリルの性能は、完全油圧ドリルよりも比較的劣っています。

- 油圧ドリル–これらのドリルは、油圧ハンマーで完全に油圧になります。これらのドリルは、すべての最新の高炉で使用されています。油圧式タップホールドリルは、高い回転掘削トルクと中程度の衝撃エネルギーでの急速な衝撃速度の組み合わせを採用して、最適な掘削性能を提供します。これにより、効率的な穴あけ作業が可能になり、ハンマー操作の必要性が減り、タップホール耐火物の割れの可能性が最小限に抑えられます。

優れた耐摩耗性と耐食性を備えた高性能タップホールマスの開発により、タップホール自体がタッピング時間の制限要因ではなくなりました。これらの高性能タップホールマスは、タッピング装置の需要を大幅に増加させました。空気圧式タップホール掘削機はすぐに性能限界に達し、許容できない開放時間につながりました。多くの場合、掘削プロセスは酸素穿刺と組み合わせる必要があり、その結果、タップホールが損傷し、維持費が高くなりました。この問題の解決策は、最新のタップホールマスの需要に対応できる完全油圧式タップホールドリルでした。

タップホールドリルの基本的な設計と設置の要件は次のとおりです。

- タップホールドリルは、タップホールを正確に掘削するために十分な強度と剛性を備えている必要があります。

- ドリルを特定の位置にロックできるようにする必要があります。

- ドリルのすべての動きと操作はリモートコントロールされます。

- これらはいつでも停止できるようにする必要があります。

- タップホールドリルには、警告サイレンまたはブザーを取り付ける必要があります。これらは、タップホールドリルを作動させる前に自動的に作動する必要があります。

- タップホールドリルは、使用しないときは、オペレーターが自由に動き回ったり、修理したりできるように設置する必要があります。タップホールドリルと障害物の間を1人が通過するのに十分なスペースが必要です。

- タップホールドリルの周りで作業する人員に適切な保護手段を提供し、それも保護する必要があります。

- 電力線は熱やブレイクアウトから保護され、優れた機械的強度を備えている必要があります。

- 電気を使用する場合は、少なくとも2つの独立した回路を介して電源を供給することをお勧めします。そのうちの1つは安全回路です。

- 制御が油圧または空気圧の場合は、適切なサイズのアキュムレータを取り付ける必要があります。

タップホールの状態によって課せられる穴あけ要件は、タップホールの長さによって変わります。通常、高炉のオペレーターは、2つのドリルハンマーの哲学、すなわち(i)ドリルフィードを最大にするための低周波/高衝撃エネルギーハンマードリルと、(ii)タップ穴の保護を強化するための高周波/低衝撃エネルギーハンマードリルのいずれかを選択します。タップホールの寿命。最近では、高衝撃周波数モードと高衝撃エネルギーモードを切り替えることができるドリルハンマーを備えたタップホールドリルが利用可能であり、さまざまなタップホール条件にドリルパラメータをオンラインで一致させることができます。これらの条件は、(i)タップホールを最大限に保護するためのハンマーなしの回転掘削、(ii)硬い介在物のある領域に対する高衝撃エネルギーによる低周波ハンマー、および(iii)キノコの破壊を最小限に抑えるための低衝撃エネルギーによる高周波ハンマーです。タップホールの長さを最大化します。

最近のタップホールドリルには、通常、高炉環境に適したセンサーが取り付けられています。これらのセンサーは、プロセスの監視とタッピング技術の自動化のための掘削パラメータフィードバックを提供します。

タップホールドリルの自動化機能には、通常、最適化されたドリル(送り力とドリル回転の継続的な監視と調整)、および自動タップホール長さ測定が含まれます。

通常、タップホールドリルでは次の3種類のドリルロッドが使用されます。

- ねじ山付きアプセット鍛造ドリルビットを備えたソリッドドリルロッド–これらのロッドは、一般に、スラグや鉄を含まない、柔らかいタップホールの泥で短くてドリルしやすいタップホールの穴あけに使用されます。ソリッドドリルの欠点は、短いタップホールでしか使用できないことです。

- 交換可能なスチールドリルビットを備えたドリルロッド–これらのロッドは、通常のタップホール条件で最高のコストとパフォーマンスの結果をもたらします。ドリルビットは、最初から最後まで一定の直径のきれいな穴を作ります。ビットは炭素鋼でできており、さまざまなドリルロッドと交換可能です。直径の異なる交換可能なビットを1種類のドリルロッドと一緒に保管すると、大幅なコスト削減につながります。

- 交換可能なドリルビット(ウィングビット)を備えたドリルロッド–これらのドリルビットは耐摩耗性の鋳鋼でできており、硬い泥やより困難な条件下でも、非常にきれいで一定の直径の穴を開けるように設計されています。ほとんどのタップホールでは、これらのビットは、高いドリル速度/パフォーマンスと高品質のドリル穴の間の最良の妥協点です。

マッドガンマシン

マッドガンマシンは、高炉で最も重要で重要な操作の1つである、タップホールの閉鎖を実行します。いかなる条件下でも高炉のタップホールを閉鎖することは、重要な安全要件です。これには、マッドガンマシンに非常に高い信頼性と堅牢性が要求されます。最新の高炉では、タッピング技術には、耐摩耗性と迅速な設定のタップホールマスの使用を可能にする高性能マッドガンマシンが必要です。今日の高性能タップホールマスは、マッドガンマシンの最適化された温度制御なしでは処理できません。

マッドガンマシンの油圧ドライブは、最新の頑丈なタップホールを使用した操作が効果的かつ安全であることを保証します。マッドガンマシンは、重要なヘビーデューティー操作用に特別に製造されており、その設計と技術パラメーターは、高炉操作の最新の技術プロセスの要件に完全に準拠しています。

逆設計の高いタップホール質量圧力には、かなりのスペースを必要とするマッドガンマシンが必要です。現在、スペース制限と最大タップホール質量圧力の間の最良の妥協点は、中小規模のブラスト炉では200 kg / sq cmのプラグ圧力/250リットルのタップホール質量体積、大型のブラスト炉では250 kg / sq cm / 350〜400リットルです。 。

マッドガンマシンは、高いタップホールマスラミング圧力、高速スルー、および自動操作用に設計されています。これらのマシンは、高品質、長期的な障害のない操作、メンテナンスの容易さ、および高レベルの保守性を備えた信頼性の高いものでなければなりません。

最新のマッドガンマシンの自動化機能には、タップホールを閉じるための「自動プラギング」が含まれ、事前にプログラムされた調整可能なラミング速度、ボリューム、シーケンス、タップホール面の監視、水力システムの視覚化/制御が含まれます。

タップホールガンの基本的な設計と設置の要件は次のとおりです。

- マッドガンマシンは、圧力が通常より高くなった場合でも、高炉の内圧の全力に逆らってタップホールの塊をタップホールに押し出すのに十分強力でなければなりません。

- この機械は、スラグやその他の物質による障害物があっても、銃口をタップホールに正しく配置できる必要があります。

- 機械は、プラグに必要なすべてのタップホールの質量を押し出すように設計されています。

- マッドガンマシンをさまざまな位置にロックできるようにする必要があります。

- マッドガンマシンのすべての動きと操作はリモートコントロールされ、いつでも停止することができます。

- マッドガンマシンには、マッドガンマシンが作動する前に自動的に作動する警告サイレンまたはブザーを取り付ける必要があります。

- マッドガンマシンは、使用しないときは、オペレーターが自由に動き回って修理できるように設置し、1人がマシン間を通過できる十分なスペースを確保してください。と障害物。

- マッドガンマシンの周囲で作業する人員に適切な保護手段を提供し、それも保護する必要があります。

- 電力線は熱やブレイクアウトから保護され、優れた機械的強度を備えている必要があります。

- 電気を使用する場合は、少なくとも2つの独立した回路を介して電源を供給することをお勧めします。そのうちの1つは安全回路です。

- 制御が油圧式の場合は、適切なサイズのアキュムレータを取り付ける必要があります。

タップホールドリルとマッドガンマシンのキャビンを制御する

タップホールドリルおよびマッドガンマシンの制御キャビンは、緊急時にも操作できるように配置、保護、および装備する必要があります。したがって、次の基本機能が必要です。

- 制御キャビンの場所は、人員が爆発や爆発のリスクから完全に保護され、完全な方法で操作を観察できるようにする必要があります。

- その構造には可燃性物質を使用しないでください。

- 少なくとも2つの異なる独立した入口を設ける必要があります。そのうちの1つは、外側の緊急避難プラットフォームにアクセスできるようにするためのものであり、常に空けておく必要があります。

- キャビンからランナーに通じるドアはありません。

- タッピングエリアを見下ろす観測ウィンドウは、(i)可能な限り小さくする必要がありますが、操作エリアとマッドガンマシンおよび/またはタップホールドリルの位置の完全なビューをオペレーターに提供します。グリルで保護された、外側に開くフレームに「Triplex」ガラスパネルを取り付け、(iii)オペレーターが操作の進行を追跡しながら簡単に作業できるように、窓の横にコントロールを配置する必要があります。制御装置の偶発的な操作を防止するために取られ、(iv)高炉の操作に関連する作業が行われるキャビンと他の場所との間の通信は、少なくとも2つの別個の口頭通信システム(内部電話、インターコム、ラジオ電話など)。

- キャビンには、煙やガスで汚染されていないエリアから空気を吸い込む換気システムを設ける必要があります。

- 水しぶきや爆発の可能性から保護された場所にキャビンを配置できない場合は、安全対策を強化する必要があります。特に、ドアは爆発が開くのではなく閉じる傾向があるように設定し、壁、ドア、屋根は炎と耐熱材料で覆う必要があります。

溶銑トラフカバー用マニピュレーター

溶銑取鍋に排出される前の溶銑の冷却を回避するために、溶銑のメイントラフとサポートトラフは固定および取り外し可能なカバーで覆われている必要があります。これらのカバーは、キャストハウスでの効率的なダストおよびヒューム抽出にも必要です。ただし、タッピングプロセスとタップホールのメンテナンスには、ランナーのフロントエリアへの障害物のないアクセスが必要です。取り外し可能なカバーは通常、マニピュレーターによって持ち上げられて移動され、タップホールドリルやマッドガンマシンへのアクセスを開きます。マニピュレーターを使用すると、メイントラフを完全に覆い、保守要員の安全性を高めることができます。

溶銑トラフカバーのマニピュレーターは通常、羽口プラットフォームの下に取り付けられます。それらは通常コンパクトであり、通常は手動のオーバーライドバックアップを備えたリモートコントロールを介して効率的に操作されます。溶銑トラフカバー用のマニピュレーターの重要な機能には、通常、恒久的に接続されたカバーと繰り返し可能な位置決めが含まれます。これらのマニピュレーターは、油圧または空気圧のいずれかの操作が可能です。

溶銑トラフカバー用のマニピュレーターは、高温と急速な摩耗に最もさらされる取り外し可能なカバーのコストを最小限に抑えます。マニピュレーターは、安全性とメンテナンスのしやすさのために、キャストハウスにかなりの空きスペースを確保する必要があります。

溶銑トラフカバー用のマニピュレーターのさまざまな設計は、高炉鋳造所の事実上すべての要件に柔軟なソリューションを提供し、マニピュレーターの容量とその初期コストを最小限に抑えます。

ティルティングランナー

傾斜ランナーは、通常高炉用の溶銑鋳造物を確実かつ安全に充填するための鋳造所にとって不可欠な機器です。傾斜ランナーは通常、2つの溶銑トラックの間に配置されます。ランナーを最初に傾けて一方のトラックの溶銑取鍋を満たし、次に後ろに傾けてもう一方のトラックの取鍋を満たします。 2番目の取鍋が満たされている間、最初の取鍋を空に置き換えることができるため、複数の取鍋が満たされている間、キャストを中断することなく続行できます。

傾斜ランナーは通常、頑丈な設計であり、通常、溶銑の充填に必要な角度を提供するための油圧ドライブが装備されています。それらは大きな加工品であるため、溶接仕様を満たすことが重要です。これらは、運用上の安全性を確保するためのよく考えられた緊急時戦略です。傾斜ランナーの操作は、溶銑取鍋のレベル測定システムと組み合わせて自動化できます。

バーチェンジャー

バーチェンジャーは、ロッドまたはソーキングバーを処理してタップホールドリルに取り付けるために使用されるロボットマシンです。バーチェンジャーは通常、さまざまな直径のバーまたはロッドを含むバーマガジンを組み込んでいます。可動キャリッジのアームは、マガジンからドリルチャックにバーをロードしたり、使用後に使用済みのバーをドリルから取り外したりすることができます。

マッドガン充填機

これらの機械は、マッドガンの自動充填に使用されます。マッドガンマシンの自動充填の概略図を図2に示します。

図2マッドガンマシンの自動充填の概略図

ジャックダムドリル

ジャックダムドリルは、高炉のメイントラフのスキマープレート/壁に穴を開けるためのものです。これにより、鋳造製品が炉から完全に排出されます。ドリルは高炉に固有のものであり、特定の鋳造所ごとに、主なトラフの位置、基礎、柱、固定設備などの特定の要件を満たします。機器ドライブは油圧または空気圧のいずれかであり、機器システムの一般的なポンプユニットまたは独立して電力が供給されます。ドリルは持ち運び可能または固定式になっています。ジャックダムドリルは高炉キャストハウスに役立つツールです。

キャストハウスで使用されるその他の重要なツールと機器

キャストハウスで使用されるその他の重要な工具や機器は、さまざまなサイズと長さのポーキングバー、酸素ランシング機器、サンプリング設備、温度測定設備などです。これらは、高炉のキャストハウス。

キャストハウス機器の開発

過去125年から130年の間、タッピング技術には多くの開発がありました。以前の開発は機器設計の機械的側面に焦点を合わせていましたが、最近の取り組みは電気および油圧制御に焦点を合わせています。今後の開発では、より硬いタップホールの質量を考慮し、炉床の耐火物に対するハンマーの衝撃エネルギーの影響を減らすことにより、タップホールの寿命を延ばすよう努力し続ける必要があります。ドリルとプラギングの代替手段は、今日まで実行不可能であることが証明されています。高炉用の「タッピングバルブ」は、高炉オペレーターの夢です。磁流による金属の流れの停止や調整などのアイデアは、工業規模ではうまくいきませんでした。

製造プロセス