鋼の連続鋳造および関連技術の歴史的側面

鋼の連続鋳造および関連技術の歴史的側面

溶鋼の凝固処理の方法としての鋼の連続鋳造(CC)技術は、比較的短い歴史を持っています—酸素製鋼よりもはるかに長くはありません。鉄鋼生産の他のプロセスとは異なり、連続鋳造は液相と固相の間の重要なリンクであり、同時に冶金学的効果と機械的課題に対応する必要があります。

連続鋳造は、溶鋼を連続的に固体に変換し、さまざまな重要な商業プロセスを含みます。これらのプロセスは、大量の溶鋼を次の処理のために単純な形状に固化するための最も効率的な方法です。現在、世界の鉄鋼業界のCC比率は、粗鋼生産量の約96%であり、1970年にはわずか4%でした。

連続鋳造は、その定常状態の性質によって他の凝固プロセスと区別されます。溶鋼は金型壁に対して固化し、同時に金型の底から固体/液体界面を時間とともに一定の位置に維持する速度で引き抜かれます。このプロセスは、そのすべての側面がこの定常状態で動作する場合に最適に機能します。

他の鋳造プロセスと比較して、連続鋳造は一般に資本コストが高くなりますが、運用コストは低くなります。これは、さまざまなサイズと形状で一貫した品質の半製品を大量生産するための最もコストとエネルギー効率の高い方法です。断面は、後でプレートまたはシートに圧延する場合は長方形、長い製品やシームレスパイプの場合は正方形または円形、IまたはHビームに圧延する場合は犬の骨の形状にすることができます。

現在、連続鋳造機はモジュール化された技術/メカトロニクスパッケージで構成されており、最初の熱が鋳造された後の迅速な設計と短いプロジェクト実行時間、および迅速な生産の立ち上げを可能にします。冶金学的観点から、最先端の連続鋳造機は、特殊な冷却および軟質還元技術によってストランド処理を可能にする機能を備えています。洗練されたプロセスモデルにより、オンラインプロセスシミュレーションと閉ループ制御が可能になり、製品の品質と生産性の目標をさらに最適化できます。ロボットユニットは、危険な領域でタスクを実行し、人間の介入なしに操作の信頼性を向上させます。 1950年代に商業化が開始されて以来、連続鋳造では革新のスピードが際立っています。ビジョンと、1960年代と1970年代のこのプロセスの開発の最初の試み、および1980年代のベンチマークが観察されます。

前駆期、つまり1950年代以前のかなり長いインキュベーション中に、重要な開発刺激は、鋳造ホイールやベルトを使用して克服するために、特に走行金型の原理によってCCプロセスをすでに適用していた非鉄産業からもたらされました。金型摩擦。その後、鉄鋼メーカーから発せられた本物のアイデアは、主に静止した振動型に基づくプロセスではありますが、鉄鋼へのCCアプリケーションの推進にさまざまなマイルストーンを追加しました。

連続鋳造の開発の初期段階

連続鋳造によって鋳造プロセスをより生産的にするという考えは、低融点金属合金からのチューブとシートの水平連続鋳造用の機械のテストに成功した後、1843年に米国で特許を取得したJLaingに起因します。この特許では、Laingは、鋳造物への付着を防ぐために軸を中心に回転する挿入されたマンドレルを備えた予熱された水平型に、垂直リザーバーからトラフを介して液体金属を供給することを提案しました。金型の出口でチューブを冷却しました。

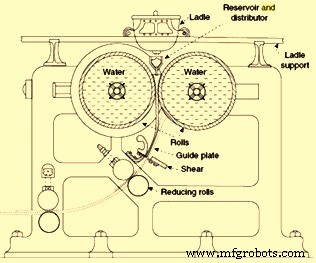

連続鋳造のさらなる開発は、1857年に英国でツインロールキャスターとして知られる装置を提案し、特許を取得したヘンリーベッセマーによるものです。この装置では、2つの水冷ドラムの間に溶鋼を流し込み、得られた固体シートを湾曲したガイドプレートから抽出し、シートを連続的に切断して測定し、さらにバネ仕掛けのロールから抽出しました(図1)。しかし、ベッセマーはおそらく最初に製鋼プロセスを開発することを優先してこの技術を追求しませんでした。

図1ヘンリーベッセマーによって提案された連続鋳造プロセス

鋼の連続鋳造が大量生産技術になるまでに100年以上かかりましたが、その後、工業規模で軽合金に適用されてきたツインロール鋳造とは異なる設計になりました。

このようなさらなる開発において、ベッセマーはスラグ保持のためのストッパー付きのタンディッシュを実装しました。タンディッシュの下の250mmx 250 mmの金型には、再加熱せずにインゴットを直接圧延するためにインゴットを押し上げるための油圧ラムが組み込まれています。これは、金型の下端をダミーバーで閉じるための前兆でした。

スウェーデンのGoeranFredrikGoeranssonは、1858年にホイストを介して溶鋼をブロー容器から注入ピットに移送するためのストッパー付き取鍋を導入しました。これは1859年に最初の取鍋タレットであるスイングタイプの装置でヘンリーベッセマーに置き換えられました。最初の取鍋スライドゲートは、1885年にDavidDLewisによって考案されました。

連続鋳造の開発における次のステップは、1886年にベンジャミンアサによって行われました。彼の特許出願によると、ダミーバーは爪型の頭を特徴とし、結果を抽出しながら、高く、水冷された底なしの型がタンディッシュに直接接続されました駆動された引き出しロールで断続的に金属ビレット。この方法は、20世紀初頭に100mm四方のビレットの半商業生産に使用されましたが、大量生産には至りませんでした。独立してRMDaelenは、1889年に、その場でせん断切断を行う同様の(実際には使用されていない)装置の特許を取得しました。

1915年にオハイオ州クリーブランドの本物の機械製造業者であるArthurMcKeeCo.によって製造された最初のキャスターは、米国のJohn T Rowleyによって、すでに曲げと曲げがなく、ビレットサイズが45 mm x45mmから75mmx75で設計されていました。長さは10mから50mの範囲でmm(オンザフライでカットオフなし)。過度の金型摩擦の結果として、長さの制御が不安定になり、シェルがランダムに固着したり裂けたりしました。

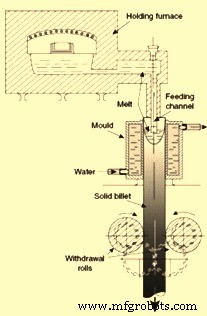

金型の摩擦を減らすために短い金型を上下に往復させるという概念は、1921年に米国のCornelius W. van Ranstによって特許が取得されました。ドイツのジークフリート・ユングハンスは、1930年代に初めて金型の振動を実装しました。彼の連続鋳造機は当初、真ちゅうの鋳造のためにWieland-Werkeで使用されていました。型は、両側が開いており、ウォータージャケットで囲まれた銅管で構成されていました。液体金属は上から供給され、固化した金属は下からロールで引き出された。特殊なシステムにより、金型内で液体金属のレベルが一定に保たれるように、液体金属の供給が引き抜き速度に調整されました。これはテクノロジーの重要な部分であり、CCプロセスが自動化と制御の利点を提供するという鮮明な例です。金型に潤滑剤を塗布し、上下に振動させて、金型の壁に固体金属が付着するのを防ぎました。この機能は、最終的に鋼の連続鋳造に採用されました。フライングソーは、ビレットを必要な長さに連続的に切断するために、設備の下のピットに配置されました。このようなスキームは成功しており、ドイツ、米国、そして当時のソ連で銅やアルミニウム合金の連続鋳造に広く使用されていました。ユンハンスプロセスは、1937年以降、マグネシウムに適用され、最大100 mm x600mmの寸法の押し出しおよびスラブ用の直径200mmの丸いビレットを鋳造しました。図2は、ユンハンスの連続鋳造法を示しています。その後、ユンハンスはビレットに直接水を噴霧し、適切な液体金属の供給と分配システムに関して多くの革新を行いました。

図2ユンハンスの連続鋳造法

以前に使用された永久鋳型鋳造と比較して、ユンハンス法には次の利点がありました。

- 高度な自動化の可能性を備えた真に継続的なプロセスにより、少ない人員で生産性を向上させることができます

- 再現可能なビレットの品質を可能にする再現可能な鋳造レジーム

- ビレットの中央部分の供給が改善され、それに応じてビレットの健全性が向上します

- ビレット全体でより均一な構造

- ビレットの液体部分を鋳造する際のガスの除去を改善

- 廃棄物が少ない

しかし、ユンハンス法は、主に金型の壁を通して熱抽出が支配的であったため、恒久的な金型鋳造のすべての問題を解決しませんでした。その結果、ビレットのサンプは深く、凝固したシェルは高い温度勾配にさらされ、エアギャップの形成には低い鋳造速度の維持、つまりより長い凝固時間が必要でした。より大きなビレット(直径300 mm – 500 mm)は、不均一な構造と化学組成(マクロ偏析)を特徴としていました。適切な冷却に必要な長い型は、内面の非常に細かい仕上げを必要としました。

これらの欠点を取り除くために、熱が主に鋳造物の固体部分を通して抽出される技術を開発する必要がありました。その結果、鋳造物のサンプは浅くする必要があり、凝固プロファイルはより平坦にする必要がありました。マクロの分離、構造の不均一性、および半径方向の応力は、それほど目立たないようにする必要がありました。これらのニーズは、ドイツと米国でほぼ同時に独立して開発された新技術で満たされました。このテクノロジーは「ダイレクトチル(DC)テクノロジー」として知られています。この技術はすぐに商品化され、産業規模で使用されました。技術によるDC鋳造プロセスは次のとおりでした。

液体金属は、開いた比較的短い水冷型に上から注がれ、最初は油圧式または機械式の下降システムに接続されたダミーブロックによって下から閉じられました。金型内の溶融レベルが一定のレベルに達した後、ラムを下げ、ビレットの固形部分を下向きに引き出しました。金型内の液面が一定になるように、液体金属の流量と鋳造速度を調整した。型の底部から固体の殻が現れるとすぐに、水がスプレーまたは水膜の形で表面に塗布された。固体ビレットの冷却は、水で満たされたピットに下げることによってさらに強化されました(これにより、ブリードアウトの場合に液体金属が大量の水で急速に冷却されたため、プロセスがより安全になりました)。プロセスは半連続的でした。ラムがピット内の最低位置に達するとすぐに、鋳造が停止され、ビレットがピットから取り外されました。 DCキャスティングには、以前に使用されていたキャスティングテクノロジーとは非常に異なる独自の機能がありました。

凝固は、型の内側と下の鋳物の狭い層で発生しました。鋳造の定常段階の間、この領域の形状と寸法は一定のままであり、ある熱から別の熱まで再現可能でした。金型供給中の液体金属の分布、金型下の直接冷却、および鋳造速度を制御することにより、凝固領域の形状および寸法を最適な範囲内に維持することができた。これらの形状と寸法が温度勾配を決定し、亀裂、マクロ偏析、および構造の均一性の原因となるため、これらの欠陥の発生も制御できます。 DC鋳造には、ユンハンスの鋳造方法に比べて次のような利点がありました。

- 中心線の分離が大幅に減少しました

- ビレットの中央部分の密度の増加

- それに応じて改善された機械的特性を備えた、より微細でより均質な構造

- より良い表面品質

- 運用コストの削減

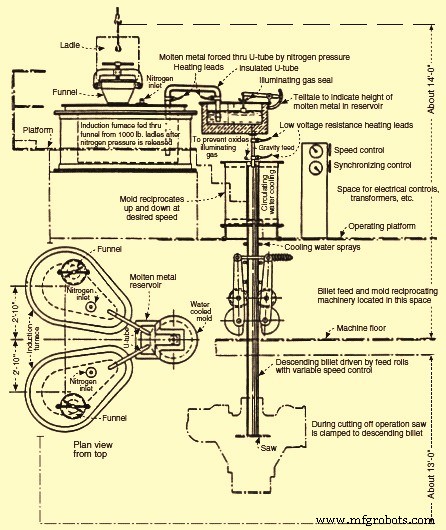

非鉄金属用の最初のCCマシンは、1937年にウォーターベリーのScovill Manufacturing Co.に起業家のロッシによって設置され、当時のいくつかのCCプロセスを適用しました。振動型と下の水噴霧による直接冷却を備えた連続キャスター(図3)はかなり単純に見えましたが、液体金属の供給と供給のための精巧なシステムが実装されました。これらには、(i)取鍋から漏斗を介して、並列に配置された2つの誘導加熱および不活性化保持容器への完全に覆われた液体金属の移動、(ii)そこから、不活性ガスによる小さな不活性化された中間供給トラフへの覆われた液体金属の移動が含まれます。抵抗加熱ダクトを介して圧力(完全なスラグ保持を保証)し、金属高さインジケーターを装備し、(iii)次に、別の抵抗加熱ダクトを介してガスシュラウドモールドに液体金属を重力で供給します。ロッシは、連続キャスターの開始から7日間、中断のないキャスター操作を保証していました。

図3振動型を備えたロッシキャスター

この非鉄産業の成功例に刺激されて、CC技術を鉄鋼にも適用する取り組みが徐々に強化されました。しかし、そのような開発のほとんどは、第二次世界大戦中およびその直後の数年間で大幅に削減されました。期間中の一般的な秘密の環境のため、この期間中に表面化した詳細と運用の詳細はほとんどありません。 「VulcanMoldandIron Co.」の社長であるエドワード・R・ウィリアムズは、長く静止した金型を選び、断続的なストランドの引き抜きによって金型の摩擦を減らすことを試みました。彼の特許出願には、スラブセクションの鋳造に必要なローラーエプロンストランドサポートが含まれていました。彼はリパブリック・スチールとともに、1942年にサイズ100 mm x100mmのビレットとサイズ75mmx215mmのミニスラブ用の大型パイロットキャスターを開始しました。 1948年にバブコックアンドウィルコックスでさらにパイロットユニットが建設され、自動金型レベル制御やテレビ監視などの高度な機能が装備されました。

静止した固定型に基づいて、多くの同様の現代的な取り組みが、その後、米国、英国、ロシア(当時はソ連)、日本、オーストリア、およびフランスで開始されました。これらの鋳造作業は金型の摩擦によって損なわれたため、振動するユンハンス-ロッシ金型を使用した初期の鋼のパイロット鋳造よりも成功しませんでした。 1949年、ユンハンスは、Iトンベッセマーコンバーターから供給された独自のパイロットキャスターを開始しました。キャスターを始めた後、彼は1950年にハッキンゲンでパイロットキャスターを始めたマンネスマンと協力協定を結びました。1952年にドイツとオーストリアのCC開発者が力を合わせ、1956年にデマーグを機械メーカーとして指名しました。頭字語DMB、Demag-Mannesmann-Boehler。

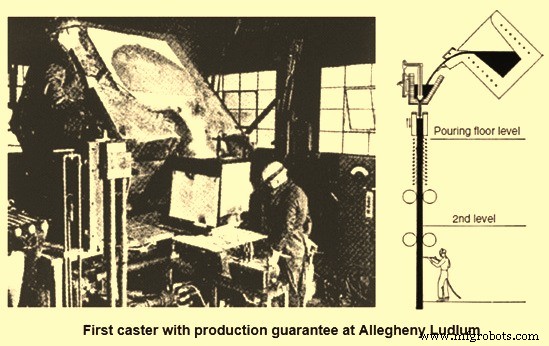

一人で残されたロッシは、1949年にAlleghenyLudlumで始動したKoppersCo.によって製造された最初の鋼鋳造機を供給しました。この鋳造機は、直径150mmの円形のビレットセクションと75mmxのミニスラブ用でした。 380mm。ロッシは、1時間あたり20トンのキャスターの生産性と製品の品質を保証しました。このキャスターは、鋼用の商用キャスターの最初の試みと見なされています。キャスターを図4に示します。図4に見られる特徴以外に、このキャスターには、タンディッシュとカビの不活性なgsシュラウドと、水中にない注入チューブの抵抗予熱がありました。水中入口ノズル(SEN)を薄いスラブセクションに最終的に適用するために、ロッシは漏斗形状の上型半分を提案して特許を取得しましたが、彼はそれを使用しませんでした。

図4生産保証付きの最初のキャスター

ロッシは、株主の中にアレゲニーとコッパーズを含むエンジニアリング会社「Continuous Metalcast Inc.」を設立し、米国、英国、スウェーデン、フランスの特殊鉄鋼メーカーからさらに4つの注文を受けました。海外事業を扱うために、スイスのチューリッヒにあるConcast AGは、1954年にロッシによって設立されました。したがって、CC工業化の開始時に、キャスターの設計と供給において2つの主要なライバルグループが出現しました。 DMBコンソーシアムとコンキャストグループの両方が1963年にチューリッヒでMBC(Mannesmann-Boehler- Concast)と呼ばれる合弁会社を設立したとき、湾曲した金型の概念の実装後に2つのグループ間の一定の理解に達しました。

当初、鋼のCC開発は、潜在的な歩留まりの節約が最大のコスト優位性を伴う特殊鋼の製造に焦点を合わせていました。また、より小さなレードル容量は、より低いキャスタースループット率とより互換性がありました。大規模な生産者が連続鋳造を採用する際のさらなる障害は、許容可能な表面品質のリミング鋼を製造する試みが失敗したためでした。したがって、スラブ鋳造の初期の取り組みは、マンガン-シリコン(Mn-Si)キルドプレートグレードの鋼の製造に限定されていました。アルミニウム(Al)キルド鋼への変換と、それに伴うストランド表面品質の改善のみが、フラット製品とロング製品の両方に連続鋳造を幅広く適用する道を開きました。この点で、二次製鋼の開発も重要な前提条件となり、キャスターの生産性と製品品質の両方にとって等しく重要になりました。

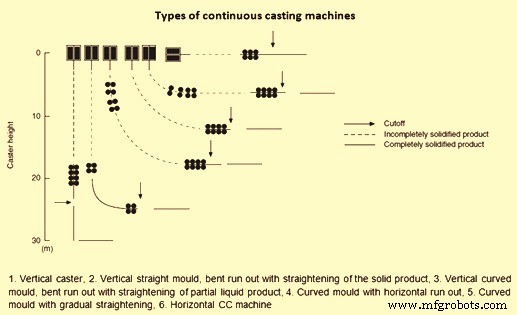

連続鋳造機の開発の過程で、設計高さが大きく異なるいくつかのタイプのキャスターが実現されました(図5)。これらのタイプのいくつかは、サポートの長さが制限されているため(垂直キャスター)、または高い金型摩擦によって鋳造速度が制限されているため(水平キャスター)、キャスターの生産性が制限されていました。また、製品の品質に関しても特性の違いがありました。

図5連続鋳造機の種類

垂直鋳造機は自然な機械設計であり、重力で鋳造し、対称的なマクロ構造を保証しました。しかし、キャスターの生産性は機械の高さによって厳しく制限されていました。したがって、CCの歴史におけるいくつかの取り組みは、ストランドの曲げと直線化によって、低い建物の高さで機械の長さを延長することで注目に値しました。 RowleyによるビレットキャスターとTarquineeとScovillによるより高度な提案。内部の亀裂を防ぐために、固液界面での臨界ひずみとひずみ速度に基づいたキャスター設計のいくつかのルールが開発され、いくつかのローラーペアにまたがる明確な曲げゾーンと矯正ゾーンが生まれました。

1963年にマンネスマンハッキンゲンとフォンモーススタールで行われた先駆的なプラント試験によって同時に導入された湾曲型鋳造原理の出現により、必要な建物の高さは大幅に減少しました。このキャスタータイプは、特に既存の建物を使用できる小さなビレット鋳造店で、ビレットとブルームの連続鋳造の場合にCCアプリケーションの急速な成長を開始しました。しかしながら、スラブ鋳造では、マクロ介在物および/またはアルゴン気泡の強調されたクォーターバンド蓄積のために、湾曲した金型設計の広範な使用は、近年明らかに停止した。そのため、現在、ストレートモールド/ベンディングタイプとして独占的に製造されている新しい鋳造機とは別に、既存のカーブモールドマシンはますます改良されています。

CC開発当初から、主な関心事は溶鋼温度制御でした。これは、表面積対体積比が大きい小さな取鍋容量にとって大きな障害でした。初期のパイロットキャスターは溶解炉または保持炉から直接供給されていましたが、これは大規模な操作には実用的ではありませんでした。英国のバロー製鉄所でこの方向にHallidayが追求した以前のアプローチの1つは、完全に密閉されたリップポアレードルを使用することでした。 7トンの取鍋。 Hallidayはまた高温取鍋の予熱を主張した。大容量の場合、リップポアレードルは実用的ではなかったため、ストッパーフロー制御付きのレードルが導入されました。ただし、ストッパー制御の使用は、金属滞留時間の増加にはあまり適していませんでした。したがって、取鍋スライドゲートの実装により、操作の信頼性とキャスターの生産性が大幅に向上しました。

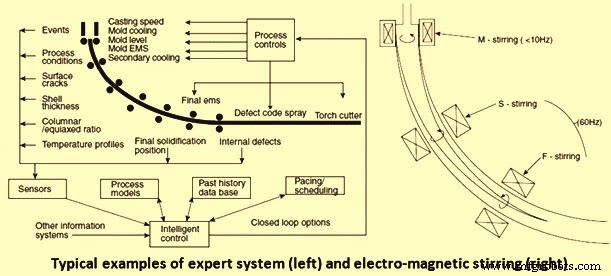

1980年代以降、鋼の連続鋳造技術の性能を向上させるために多くの開発が行われてきました。これらの改善は、溶鋼の取鍋処理、取鍋からタンディッシュおよびタンディッシュから金型への液体金属の移送、タンディッシュ(タンディッシュ冶金)、金型および一次冷却(電磁攪拌など)、二次冷却および鋳物金属サポート(電磁攪拌およびエアミスト冷却など)、鋳鋼の切断および冷却(ターンオーバータイプの冷却床)、およびプロセスの自動化と制御。図6は、エキスパートシステムと電磁攪拌の典型的な例を示しています。

図6エキスパートシステムと電磁攪拌の典型的な例

製造プロセス