鋼の連続鋳造の基礎

鋼の連続鋳造の基本

連続鋳造は、溶鋼を固化させて半製品にし、その後、仕上げ圧延機で圧延するプロセスです。鋼の連続鋳造は、1865年にヘンリー・ベッセマー卿によって考案され、特許を取得しましたが、エンジニアリングと設備に関連する問題のために商品化できませんでした。これらの問題を解決した後、1950年代に鋼の連続鋳造が商業的に導入され、2012年には世界で約1475百万トンの連続鋳造鋼が生産されました。

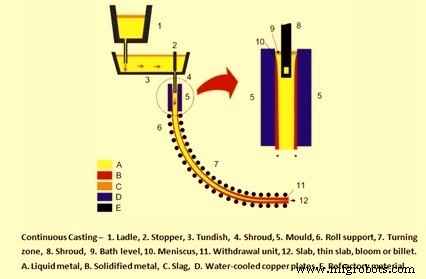

連続鋳造は、インゴット鋳造、金型ストリッピング、浸漬ピットでの加熱、一次圧延などの製鋼プロセス中のいくつかのステップを1回の操作で置き換えました。鋼の連続鋳造は、歩留まり、品質、生産性、コスト効率の向上を実現するのに役立ちました。連続鋳造の原理を図1に示します。

図1連続鋳造の原理

図1を参照すると、二次製鋼ユニットからの鋼製取鍋(1)内の溶鋼が連続鋳造機に運ばれます。取鍋は、取鍋をタンディッシュの上の鋳造位置に回転させるタレット上に持ち上げられます(3)。溶鋼は取鍋からタンディッシュに流れ込み、次に水冷銅型(5)に流れ込みます。凝固は金型で始まり、ロールサポート(6)とターニングゾーン(7)まで続きます。次に、連続鋳造ストランドは真っ直ぐにされ、トーチカットされ、中間保管のために排出されるか、仕上げ圧延のためにホットチャージされます。

製品の最終用途に応じて、さまざまな形状が鋳造されます。従来の連続鋳造機では、これらはスラブ、ブルーム、またはビレットです。近年、溶解、鋳造、圧延の各工程が連動し、完成品に実質的に適合する形状を鋳造しています。これらのニアネットシェイプキャストセクションは、通常、ビームやフラットロール製品に適用され、非常に効率的な操作を実現します。ニアネットシェイプ鋳造の場合、溶鋼から仕上げ圧延までの完全なプロセスチェーンを2時間以内に達成できます。

ビレットの断面は最大約150mm四方です。ブルームの断面は正方形または長方形で、各辺のサイズは150mmより大きく500mm未満です。丸型鋳物には、125mmから500mmの直径が含まれます。ビームブランクは犬の骨のような形をしており、その後Iビームに丸められます。スラブは、厚さ150mmから400mm、幅500mmから2500mmのサイズ範囲で鋳造されます。 「アスペクト比」と呼ばれる幅と厚さの比率は、ブルームとスラブの境界線を決定するために使用されます。 2.5:1以上のアスペクト比は、スラブと呼ばれる鋳造品を構成します。薄いスラブの厚さは50mmから90mmの範囲です。

連続鋳造機の設計では、以下が重要な考慮事項です。

- 最終用途の製品は、鋳造製品の品質、グレード、および形状に影響を与えます(ブルーム、ビレット、ラウンド、スラブ、薄いスラブ、またはビームブランク)

- キャストされる年間トン数

- 溶鋼の入手可能性と熱サイズ

- 予定営業時間

上記の要因は、連続鋳造機への溶鋼供給と一致しなければならない鋳造ストランドの数および鋳造速度などの連続機械設計パラメータを決定します。鋳造される鋼の品質とグレードは、鋳造機の長さ、垂直高さ、湾曲または直線型、水対空気ミスト冷却、電磁攪拌などのさまざまな設計パラメータを決定する際に利用されます。

溶鋼を鋼製ティーミング取鍋から連続鋳造機の型に移すには、2つのステップが必要です。これらは、(i)浸出取鍋からタンディッシュへの溶鋼の移送または充填、および(ii)タンディッシュから型への溶鋼の移送です。タンディッシュからモールドへの溶鋼の流れの調整は、スライドゲート、ストッパーロッド、計量ノズルなどのさまざまな設計のオリフィスデバイスを介して行われます。後者はタンディッシュ鋼のレベル調整によって制御されます。

連続鋳造機のセクションとコンポーネント

連続鋳造機は、次の主要なセクションで構成されています

- 金型の上に配置され、調整された速度で溶鋼を金型に供給するタンディッシュ。

- 水冷銅型。これは一次冷却ゾーンでもあり、タンディッシュから溶鋼が供給されます。二次冷却ゾーンに入るときにストランドの形状を維持するのに十分な強度の固化した外殻を生成します。

- 金型の下に配置された封じ込めセクションに関連する二次冷却ゾーン。このゾーンを通過し、ストランドの大部分はまだ液体状態であり、ストランドをさらに固化するために水またはエアミストが噴霧されます。

- 真っ直ぐな垂直鋳造機の場合を除いて、曲がっていない、まっすぐになっているセクション。

- 固化したストランドを切断してさらに処理するための切断ユニット(切断トーチまたは機械的はさみ)。

連続鋳造機の主な部品は次のとおりです。

- タンディッシュ–タンディッシュの形状は通常長方形ですが、デルタおよび「T」形状が使用されることもあります。ノズルは、金型に溶鋼を分配するためにその底に沿って配置されています。タンディッシュは、(i)酸化物含有物の分離を強化する、(ii)取鍋の交換中に金型に溶鋼の連続的な流れを提供する、(iii)ノズルからの安定した溶鋼の高さを維持するなど、他のいくつかの重要な機能も果たします。金型により、鋼の流れが一定に保たれ、鋳造速度も一定に保たれ(オープンポアリング計量システムの場合)、(iv)金型により安定したストリームパターンが提供されます。

- 金型–金型の主な機能は、二次スプレー冷却ゾーンに入るときに液体コアを収容するのに十分な強度の固体シェルを確立することです。主な製品要素は、形状、シェルの厚さ、均一なシェル温度分布、最小限の気孔率で欠陥のない内部および表面品質、および少数の非金属介在物です。金型は基本的にオープンエンドのボックス構造であり、高純度の銅合金から製造された水冷式の内張りが含まれています。金型水は凝固シェルから熱を伝達します。銅面の作業面は、多くの場合、クロムまたはニッケルでメッキされて、より硬い作業面を提供し、製品の表面亀裂を促進する可能性のある鋳造ストランドの表面での銅のピックアップを回避します。金型の熱伝達は重要かつ複雑です。数学的モデリングとコンピューターモデリングは、通常、金型の熱条件をより深く理解し、適切な設計と操作方法を支援するために使用されます。熱伝達は、一般に一連の熱抵抗、すなわち(i)凝固シェルを介した熱伝達、(ii)鋼シェル表面から銅型外面への熱伝達、(iii)銅型を介した熱伝達、および(iv)銅型内面から型冷却水への熱伝達。

- 金型の振動–金型の振動は、凝固シェルの摩擦と固着を最小限に抑え、シェルの裂けを回避し、溶鋼の破裂を回避するために必要です。ブレイクアウトは機器に大きな損傷を与える可能性があり、クリーンアップと修理のために大きな機械のダウンタイムが必要になります。オイルや粉末フラックスなどの金型潤滑剤を使用することで、シェルと金型の間の摩擦が減少します。振動は、油圧で、または金型を支持および往復(または振動)するモーター駆動のカムまたはレバーを介して行われます。金型の振動サイクルは、周波数、ストローク、パターンが異なります。ただし、一般的なアプローチは、いわゆる「ネガティブストリップ」を採用することです。これは、サイクルの下向きのストロークにより、金型がセクションの引き抜き速度よりも速く下に移動できるストロークパターンです。これにより、シェルに圧縮応力が発生し、表面の亀裂と多孔性をシールすることでシェルの強度が向上します。

- 二次冷却システム–二次冷却システムはいくつかのゾーンで構成されています。各ゾーンは、凝固ストランドが機械を通過する際の制御された冷却のセグメントを対象としています。噴霧される媒体は、水または空気と水の組み合わせのいずれかです。この領域では、輻射、伝導、対流の3つの方法すべてで熱伝達が発生します。二次冷却領域の上部領域での熱伝達の主な形態は、輻射によるものです。製品がロールを通過するとき、熱は伝導としてシェルを介して伝達され、関連する接触の結果としてロールの厚さも伝達されます。この形式の熱伝達は、フーリエの法則に従います。熱伝達メカニズムの第3の形態は、噴霧ノズルから噴霧された水滴またはミストを高速で移動させ、鋼表面の隣の蒸気層に浸透させて蒸発させることによって発生します。この対流メカニズムは、ニュートンの冷却の法則に従います。二次ゾーンでの熱伝達は、(i)凝固速度の向上と制御(ii)スプレー水強度調整によるストランド温度調整(iii)機械格納容器の冷却の機能を果たします。

- シェルの成長–フィックの法則によって確実に予測されます。この方程式は、製品が完全に固化する(つまり、液体コアが残っていない)鋳造距離を計算するためにも使用されます。

- ストランドの封じ込め–封じ込め領域は、二次冷却領域の不可欠な部分です。一連の保持ロールにはストランドが含まれており、反対側のストランド面にまたがっています。エッジロールの封じ込めも必要になる場合があります。ここでの焦点は、固化シェルが自立するまでストランドガイダンスと封じ込めを提供することです。製品の品質の妥協を避けるために、ローラーの配置とストランドの曲がりの解消に関連するストレスを最小限に抑えるように慎重に検討する必要があります。したがって、間隔とロール直径を含むロールレイアウトは、ロールの膨らみと液体/固体界面のひずみを最小限に抑えるように慎重に選択されます。ストランド自体は、機械の高さに関連するヘッド圧力からの膨らんだ静圧を有する液体コアを含む固化シェルであるため、ストランドのサポートにはストランドの形状を維持する必要があります。最も懸念される領域は、マシンの上位にあります。ここでは、膨らみ力は比較的小さいですが、シェルは薄く、最も弱いです。この固有の弱点を補い、シェルの破裂とその結果生じる溶鋼の破裂を回避するために、ロールの直径は小さく、間隔が狭くなっています。金型のすぐ下では、通常、4つの面すべてがサポートされ、マシンの下部の領域では広い面のみがサポートされます。

- 曲げ解除と矯正–曲げ解除と矯正の力は、ストランドの封じ込めと垂直面から水平面への誘導が重要であるのと同じくらい重要です。曲がりがなくなると、ソリッドシェルの外側の半径は張力を受け、内側の半径は圧縮されます。結果として生じるひずみは、鋳鋼グレードの機械的特性とともに円弧半径によって決定されます。外径に沿ったひずみが大きすぎると、亀裂が発生する可能性があります。これは鋳鋼の品質に深刻な影響を及ぼします。これらのひずみは通常、製品を水平面に徐々にまっすぐにするために半径が徐々に大きくなる多点曲げ解除プロセスを組み込むことによって最小限に抑えられます。

キャストのプロセス

新たな熱の鋳造を開始するために、金型の底部は、矯正引き抜きユニットによって油圧で所定の位置に保持されている鋼製のダミーバーによって密封されています。このダミーバーは、溶鋼が金型から流出するのを防ぎます。型に流し込まれた溶鋼は部分的に固化し、外殻が固く、芯が液体の鋼線ができあがります。この一次冷却領域では、鋼製シェルが約10〜20 mmの十分な厚さになると、矯正引き抜きユニットが開始され、ダミーバーとともに部分的に固化したストランドを金型から引き抜きます。引き抜かれた鋼を同じ速度で補充するために、溶鋼が金型に注がれ続けます。引き抜き速度は、製造される鋼の断面、グレード、品質によって異なり、毎分300mmから7,500mmの間で変動する可能性があります。取鍋の過度の熱損失を避けるため、鋳造時間は通常、1ヒートあたり45分から90分です。 型を離れた後、鋳鋼ストランドはローラー封じ込めセクションと二次冷却チャンバーに入り、そこで凝固ストランドに水、または水と空気の組み合わせ(エアミスト)が噴霧されて凝固が促進されます。この領域は、鋳造形状の完全性と製品品質を維持します。断面積を大きくするには、ローラーの封じ込めを延長する必要があります。ストランドが完全に固化し、矯正引き抜きユニットを通過すると、ダミーバーが切断され、取り外されて保管されます。矯正に続いて、ストランドは鋳造製品として個々の部分に切断されます(機械の設計に応じて、スラブ、ブルーム、ビレット、ラウンド、またはビームブランク)。

製造プロセス