鋼ビレットの連続鋳造

鋼ビレットの連続鋳造

鋼の連続鋳造は、溶鋼を連続的に凝固させて金属のストランドにするプロセスです。ストランドの寸法に応じて、これらの半製品はスラブ、ブルーム、またはビレットと呼ばれます。鋼ビレットの断面は正方形で、片側は通常150mm以下です。ライトセクションミル、バーミル、線材ミルでの鋼の圧延用原料です。鋼ビレットは、特定の製品の鍛造にも使用されます。

連続鋳造のプロセスは、鉄鋼生産の生産性を高めることを目的として1950年代に発明されました。以前は、インゴット鋳造のみが利用可能でしたが、それでもその利点と利点はありますが、生産性の要求を常に満たすわけではありません。それ以来、連続鋳造は、歩留まり、品質、およびコスト効率を改善するためにさらに開発されてきました。

鋼の連続鋳造は、現在、すべての鋼生産者がインゴット鋳造の古い方法に取って代わる方法として選択しています。その多くの利点によって区別されるこのプロセスは、多くの改善を経ており、経験的にも数学的にも幅広い研究の対象となっています。鋼ビレットの連続鋳造は、鉄鋼業界で採用されている連続鋳造の一種であり、これにより、鋼ビレットが連続的かつ同時に製造されます。このタイプのプロセスでは、健全で連続的なビレットを生成するために、動作パラメータを細かく制御する必要があります。このプロセスは、製鋼炉から二次製鋼で鋼の化学的性質が調整されている取鍋に高温の溶鋼を注ぐことから始まり、次にディストリビューター(タンディッシュ)に注ぐことから始まり、ディストリビューターからキャスティングモールド。鋼の凝固は、多くの研究が行われた領域である間接冷却によって銅鋳造金型で始まります。型から鋳造ビレットは水噴霧で二次冷却されます。

鋼ビレットの生産は1960年代に後押しされました。このとき、ミニミルの概念は、電気鋼製造と連続鋳造および無駄のない組織構造を組み合わせて、収益性の高い新しい鋼生産文化を生み出すことによって進化しました。ビレットの生産者は、高品質の連続鋳造製品の生産に遅れをとっていましたが、収益性は非常に高かったのです。

1980年代に実施された調査によると、金型の設計とビレットの連続鋳造の操作は標準化されておらず、会社ごとに異なることを行っていました。 Brimacombeとその同僚は、1970年代後半にビレット金型の内部動作を調査し始め、数学モデルと工場内測定を使用して、金型設計、操作パラメーター、およびビレット品質の間のリンクを確立しました。これらの努力により、ビレット鋳造は標準設計と動作パラメータに移行し、鋳造ビレットの品質が大幅に向上しました。これは1994年に実施された新しい調査によって明らかになり、ビレットの生産者は厳しい品質要件を満たすことにより、自動車セクターに特別なバー品質のビレットを首尾よく供給し始めたことがわかりました。それ以来、ビレット鋳造機のサプライヤーは、ビレットの連続鋳造の鋳造速度を再検討し、生産性の向上を目的とした多くの新しい開発を生み出してきました。ビレットの高速鋳造技術の一般的な特徴は、金型の長さが長くなることです。

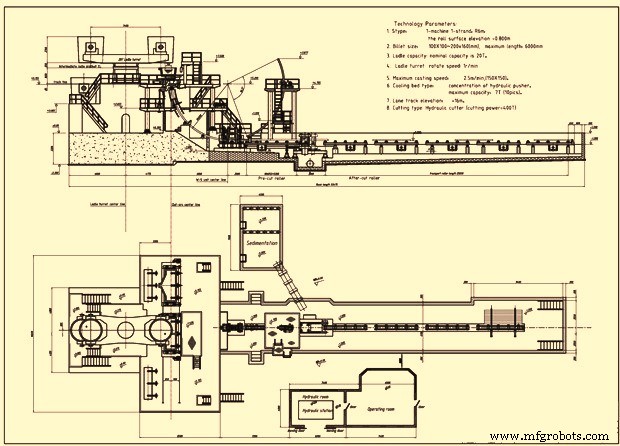

非常に幅広いビレット連続鋳造機が利用可能になりました。これらの機械は曲げ半径が異なり、一本鎖から8本のストランドで、最大6m/分の鋳造速度を備えています。半径6mの一本鎖ビレットキャスターを図1に示し、2台の8スタンドビレットキャスティングマシンを図2に示します。

図1一本鎖ビレットキャスター

図28ストランドビレット鋳造機

鋼ビレットの連続鋳造のプロセスを以下に説明します。

スチールレードル

溶鋼は製鋼設備から鋼取鍋のビレット鋳造機に移送されます。この移送中に、溶鋼の清浄度、組成、および温度を制御するために利用できる機会があります。これらの機会が利用できない場合、ビレット鋳造機に供給される溶鋼は汚れており、熱すぎるか冷たすぎるかのどちらかです。その場合、高品質のビレットの鋳造ははるかに困難な作業になります。

溶鋼をビレットキャスターに移送する際の大きな問題は、空気、炉スラグ、取鍋耐火物ライニングからの酸素(O2)吸収です。各転送ステップ中のO2ピックアップを最小限に抑える必要があります。鋼取鍋内のスラグのオーバーフローは、タッピングの最後に製鋼炉から防止する必要があります。取鍋内の鋼の表面は、(i)空気からのO2吸収を防ぐため、(ii)非金属介在物の吸収のため、および(iii)熱を最小限に抑えるために、合成スラグで覆う必要があります。損失。一部の工場では、鋼製の取鍋の上部が取鍋カバーで覆われています。さらに鋳造中、鋼製取鍋には耐火管が装備されており、鋼がタンディッシュに注がれるときにO2が拾われるのを防ぎます。取鍋からタンディッシュへの鋼の流れは、スライドゲートバルブで制御されます。一部のプラントでは、スチール取鍋の重量がロードセルを使用して継続的に測定されます。

通常、溶鋼を不活性アルゴン(Ar)ガスでリンスして、鋼の温度を均一にします。溶鋼の温度制御は、鋳造構造を制御するだけでなく、取鍋やタンディッシュでの頭蓋骨の形成、ブレイクアウトなどの操作上の問題を防ぐために重要です。Arリンスの流量と期間は次のようにする必要があります。特別な措置が取られない限り、鋼から放出されるガスが鋼を空気と接触させるため、制御されます。

タンディッシュ

タンディッシュは、鋼ビレットの連続鋳造中に多くの役割を果たさなければなりません。それはディストリビューターとして機能し、ビレット鋳造機のいくつかのストランドに鋼を排出します。また、鋼製取鍋よりも一定で低い静水頭を備えているため、金型への溶鋼の流れの制御が容易になります。これは主にキャスターの始動時に重要です。これは、型に溶鋼を注入し始める前に、タンディッシュに通常の定常状態レベルまで鋼を充填できるためです。タンディッシュで発生する可能性のある他の重要な現象は、鋳造製品の清浄度を高める介在物の浮遊です。さらに、タンディッシュは、カルシウム(Ca)などの薬剤を添加して、包接形態を制御するための反応器としても使用できます。

上記の機能のため、タンディッシュの形状とサイズは、主に流体の流れを制御する必要性によって決定されます。ヒートサイズ、キャストビレットの寸法、ストランドの数、ストランドの間隔、および注入速度は、プラントごとに異なるため、ユニークな最適なタンディッシュデザインは存在しません。ただし、適切に設計されたタンディッシュの主な機能は次のとおりです。

- タンディッシュなデザインは、インクルージョンのフロートアウトを最大化することです。他の緩和要因がそのサイズを制限しますが、このタンディッシュのボリュームは大きくなります。一例として、異なる組成の熱を連続して鋳造する場合、鋳造操作を中断することなく、混合鋼はグレードが低く、降伏損失を表す可能性があるため、タンディッシュ内の「混合」鋼の体積を最小限に抑える必要があります。 。

- 鋼の品質を確保するには、各ストランドに流れる鋼の滞留時間が同じである必要があります。

- タンディッシュを通る鋼の短絡は最小限に抑える必要があります。つまり、可能な限り、プラグフローを実現する必要があります。

- タンディッシュのフローパターンは、鋼の大部分が表面近くに移動できるようにすることで、浮き上がった介在物がタンディッシュスラグによって吸収される可能性があります。タンディッシュで利用可能な時間では、浮力だけで介在物が移動できる距離が短いため、これは重要です。

- 鋼の滞留時間を効果的に短縮するため、デッドボリュームを最小限に抑える必要があります。

- 入ってくる取鍋の流れからの乱流は、特にタンディッシュから型に注ぐオープンストリームの場合、隔離する必要があります。乱流は、タンディッシュストリームの粗さとモールドプール内のガスの同伴に影響を与えます。

- タンディッシュの深さは、約500 mmを超えて、ノズルウェルでのボルテックスを防ぐのに十分である必要があります。これにより、スラグが金型プール内で下に引き込まれる可能性があります。

最適なタンディッシュ設計を決定するには、ダムや堰などの内部フロー制御デバイスの形状、寸法、および位置とサイズの仕様が必要です。これらは通常、水モデルや数学モデルを広範に使用することで実現されます。

生産性と品質に影響を与えるタンディッシュデザインのもう1つの側面は、溶鋼の再酸化の防止です。したがって、空気からのO2吸収を防ぐために、介在物吸収能力を備えた被覆スラグが適用されます。タンディッシュから金型に流れる鋼は、耐火管または不活性ガスシュラウドに通すことでさらに保護されます。後者は、金型キャビティが小さすぎて耐火管を収容できない小断面ビレットを鋳造するときに使用されます。低品質のビレットを鋳造する場合、鋼は通常、再酸化を気にせずに空気中に注がれます。タンディッシュは、鋼に対して不活性である耐火物で裏打ちされています。また、たとえば、Caやアルミニウム(Al)などの鋼の脱酸化剤は、耐火物のライニングを構成する酸化物と反応してはなりません。一部のプラントでは、タンディッシュを予熱して、特定のタイプのライニングの揮発性成分を追い出します。これにより、鋼に水素が発生する可能性があり、鋼の温度をより適切に制御することもできます。

タンディッシュ操作の主な問題は、アルミナ(Al2O3)などの固形物による注入ノズルの目詰まりです。介在物はノズルの直径と比較して小さいですが、それらは通常、境界層を介して耐火物に付着し、最終的には、連続的な蓄積によって、流れを遮断するノズルを横切るブリッジを形成します。より小さな直径のノズルを必要とする小さなビレットの鋳造では、問題は深刻です。より大きなノズルを使用してより大きなセクションを鋳造する場合、Arは、過度の蓄積を防ぐために、ノズルを通して連続的にフラッシュされることがよくあります。介在物が液体状態の場合、ノズルの目詰まりは問題になりません。したがって、Alキルド鋼をビレットに問題なく鋳造するために、Caを正しい量で添加してアルミン酸カルシウム介在物を生成します。

タンディッシュノズルからの注入速度は、鋳造するセクションのサイズに応じてさまざまな手法で実現されます。より大きなセクションでは、タンディッシュとモールドの間に耐火チューブを使用し、通常、ストッパーロッドまたはスライドゲートバルブを使用してフローを制御し、自動フロー制御を使用して一定のメニスカスレベルと鋳造速度を実現します。オープンストリームを注ぐ小さなセクションのビレットの場合、通常、タンディッシュのフロー制御はありません。次に、適切なノズル直径を選択し、タンディッシュ内の特定の鋼製静水頭を維持することにより、流量を調整します。次に、鋳造速度を変えることによってメニスカスレベル制御が得られます。タンディッシュ内の溶鋼ヘッドのメンテナンスは、手動で、またはロードセルでタンディッシュを連続的に計量し、信号を取鍋のスライドゲートバルブに接続することによって実行されます。

溶鋼の熱を加えるのに必要な通常の時間は約1時間であり、これはビレット鋳造機に熱を供給するのに必要な30〜40分から最大2時間の時間と一致します。

型

型は鋳造機の「心臓部」です。また、熱を除去するための主要なデバイスでもあります。金型の機能は、(i)溶鋼から過熱を除去すること、(ii)十分な厚さの固体シェルを成長させること、(iii)ブレイクアウトなしに金型の下に液体プールを封じ込めること、および(iv)初期成長時にシェルをサポートします。型が熱除去を支配するので、型の設計と操作は鋳造ビレットの内部と表面の品質に大きく影響します。表面亀裂は酸化し、圧延中に酸化物シームの欠陥を形成するため、特に鋳造ビレットを再加熱炉で高温装入して圧延する場合は、表面亀裂がないことが非常に重要です。

金型は真っ直ぐでも、半径4mから15mの曲率でもかまいません。湾曲した型は、鋳造機の高さと資本コストを削減するために曲線ストランドとともに使用されます。ストレートモールドは、キャスト製品の介在物分布に役立ちます。湾曲した金型の場合、内包物の浮きは、内側の半径面に隣接する凝固前線によって優先的にトラップされ、バンドを形成することができます。これはストレートモールドでは発生しないため、介在物はより均等に分散されます。この懸念が有効である程度は、金型に入る鋼の清浄度と鋳造ビレットに必要な品質要件によって異なります。いずれにせよ、真っ直ぐな型を残した鋳鋼は、一般に、キャスターの高さを低くするために、水平方向に徐々に曲げられます。ただし、一部のプラントでは、金型とサブ金型領域が真っ直ぐであるため、鋳造製品が亀裂を発生させる可能性のある機械的な曲げ力を受けません。湾曲した型の場合、鋼のストランドは、長さに切断する前に水平位置にまっすぐにする必要があります。

型が真っ直ぐであろうと湾曲していようと、型の基本的なデザインは同じです。鋼ビレットの連続鋳造にはチューブモールドが使用されます。これらの金型は、鋼製バッフル内に同心円状に配置された銅(Cu)チューブで構成され、冷却水が2つの間の環状部を通って流れます。 Cu管の肉厚は約6mmから20mmの範囲です。大きなセクションには、より厚いウォールチューブモールドが使用されます。モールドチューブは、さまざまなグレードのCu合金から製造されます。リン、銀(銀ベアリング)、またはクロムとジルコニウムを含むCu合金は、モールドチューブに一般的に使用される材料です。

鋳造中、金型は潤滑されて往復運動し、鋼がCuに付着して、固体スキンが破裂するのを防ぎます。振動する金型は通常、正弦波の波形に従います。その周波数と振幅は、ダウンストローク中のほんの一瞬の間、金型が下降するストランドよりも速く移動するように調整されます。この「ネガティブストリップ」の期間は、ストランドの表面での振動マークの形成に影響を与えることがわかっています。通常使用される潤滑剤は、鋳造されるセクションのサイズによって異なります。

100mm四方のビレットのように、タンディッシュからモールドまでのオープンストリームで鋼が注入される小さなセクションの場合、菜種油または合成油が使用されます。オイルは金型上部の給油プレートにポンプで送られ、そこから金型壁の内側に浸透します。溶鋼と接触して熱分解するオイルの正確な潤滑作用はあまり明確ではありません。より大きなセクションを鋳造する場合、鋼は水中入口ノズルを介して金型に導入されます。この場合、潤滑はメニスカスに鋳造粉末を加えることによって行われ、そこでそれは鋼と接触し、溶融し、凝固シェルと振動型の間の隙間に引き込まれます。通常、酸化物、炭素、フッ化カルシウムからなる粉末の組成は、その溶融範囲と粘度を制御するように調整されます。組成に応じて、熱伝導率、および金型/鋼のギャップ内の金型粉末層の厚さがあり、金型による熱抽出の速度に影響を与えます。

植物油、合成油、ブレンド油など、さまざまな油を使用できます。オイルの引火点は重要な特性ですが、最大高温面温度に対する沸点範囲は、基本的に考慮するとより意味があります。潤滑油の供給速度は、通常、125 mmの正方形のビレットの場合、金型の周囲1mmあたり毎分0.014〜0.17(通常の値0.05)ミリリットルの範囲です。ただし、産業衛生、ビレットの品質、およびコストに関しては、達成可能な石油レートが低いほど、優れています。

ビレット鋳造機の型に関する重要な側面は次のとおりです。

- ストランド表面からの熱は、(i)金型とストランドを分離するエアギャップ、(ii)金型壁、(iii)金型冷却などの一連の熱抵抗を介して金型冷却水に伝達されます。水インターフェース。これらのうち、エアギャップは熱流に対する最大の抵抗を構成し、総抵抗の84%を占めます。金型内の熱除去のパターンは、ギャップ形成のダイナミクスに大きく依存します。金型とストランドの間のギャップは、いくつかの変数の複雑な関数です。さらに、ギャップの寸法は、縦方向(引き抜き)方向と横方向の両方で変化し、不均一な熱除去パターンをもたらします。ギャップ形成のメカニズムにかなりの光が当てられてきましたが、それはまだよく理解されていない現象です。

- 金型内の時間平均温度プロファイルを調べている間、異なる場所での温度プロファイルが類似しており、金属レベルのすぐ下にピークがあり、その後温度が急激に低下することは明らかです。温度の低下は、エアギャップの増加、シェルの厚さ、および金型の歪みのために、金型を下る距離に伴う熱除去の減少に直接起因します。また、オフコーナーの場所の温度は、対応する中央面の場所よりも大幅に低いことがわかります。これは、2次元の熱流のために、ギャップが最初にコーナーで形成され、顔全体に広がる傾向があるためです。

- 熱流束はメニスカスレベルでピークに達し、その後、エアギャップの幅が広がるために減少します。鋼の炭素レベルは、デルタ-ガンマ相間移動に関連する収縮のため、金型の熱伝達にも影響を及ぼします。

- ビレットキャスティングで採用されているチューブモールドアセンブリは、設計が単純ですが、モールドが全長にわたって支持されていないため、動作中の熱歪みの影響を受けやすくなっています。動作中、モールドチューブは不均一な熱除去パターンにさらされ、不均一な温度分布を獲得します。ビレットモールドは温度変化に応じて変形し、その熱機械的挙動は多くの品質問題に関連しています。また、金型支持システムの物理的拘束および金型チューブ自体の形状と相まって、熱膨張差から生じる応力の大きさのために、動作中の全歪みの一部が永続的であることがわかっています。負のテーパーとピークバルジ、および金型の上部に対するその位置に影響を与える要因には、冷却水の速度、水質、金属レベル、金型の上部に対する拘束の位置、壁の厚さ、およびタイプが含まれます。モールドチューブサポートの。

- プロセス変数は、熱伝達に顕著な影響を及ぼします。鋼の炭素含有量、モールドテーパー、注入方法、潤滑、および鋳造速度は、熱伝達に影響を与える主要なプロセス変数です。

- 熱抽出に加えて、金型の振動と潤滑が連続鋳造の基本です。鋼の固着、裂け、ひび割れをなくすために、金型シェルの摩擦を最小限に抑える必要があります。発振器は、鋼が型壁に付着するのを防ぐためにビレット型を往復運動させる単純な機械です。金型は通常、正弦波モードで振動します。通常のストロークと振動周波数のパラメーターは、それぞれ10 mmと2ヘルツ(Hz)です。固着を最小限に抑えるための金型振動パラメータと振動マークの深さは、ストロークと負のストリップ時間です。負のストリップ時間は、金型がストランドの引き抜き速度よりも速く下向きに移動する時間として定義されます。モールドリードは、ネガティブストリップ中にモールドがシェルを通過する距離です。ビレット鋳造の場合、推奨されるモールドリードと負のストリップ時間の値は、それぞれ3〜4 mmと0.12〜0.15秒です。負のストリップ時間が0.1秒未満で、モールドリードが2〜3 mm未満の鋳造機は、特にメニスカスが変動している場合、モールドシェルが固着しやすくなります。 5 mmを超えるモールドリードは、より深く、不均一な振動マークの原因となる可能性があります。

- 連続鋳造ビレットの表面は、金型の往復運動によりメニスカスに周期的に形成される振動マークの存在を特徴としています。各振動マークは鋼の局所的なくぼみであるため、鋼/金型のギャップの幅が局所的に増加します。その結果、振動マークの近くで熱除去が局所的に減少します。振動マークの深さによっては、局所的に減少したシェルの厚さ、ブレイクアウト、または横方向の表面の亀裂が現れる場合があります。ストランドの表面の振動マークのピッチは、振動サイクルの周波数にリンクされています。

- 凝固シェルの収縮を補う金型の内側へのテーパーは、テーパーなしからシングルテーパーおよびダブルテーパーまで変化します。一部の工場では、テーパーのない金型を使用するだけでなく、一定量の摩耗後に金型チューブを反転させてチューブの寿命を延ばすのが一般的でした。しかし、現在では、モールドテーパーが振動マークの深さと均一性に強い影響を及ぼし、その結果、オフスクエアネスとオフコーナーの内部亀裂に強い影響があることがわかりました。メニスカスでのモールドテーパーは、鋼からの局所的および全体的な熱除去に大きな影響を及ぼし、モールドの歪み、オイルの潤滑、およびビレットの表面品質に影響を与えることもわかっています。測定された熱除去、冷却中の固体鋼の収縮、および金型の歪みの軸方向プロファイルに基づく計算では、ダブルテーパーが望ましく、低C熱(0.16%)では高C熱よりも深刻度が低いことが示されています。 >

- 金型の歪みの計算では、最小肉厚は100mmから150mmのビレットセクションでは約13mmであり、200mmの正方形では約20mmに増加することが示唆されています。肉厚が20mmを超えると、金型がオイルで潤滑されている場合に固着の問題が発生する可能性があります。壁が厚いと、メニスカス付近の金型の高温面温度がオイルの沸点範囲(通常は220℃〜350)を超える可能性があるためです。 ℃。内側のコーナー半径に関して、操作経験は、約3mmから4mmの値が縦方向の亀裂を最小限に抑えるのに役立つことを示しています。

- メニスカスレベル(Cuモールドチューブの上部から)は、最適には100mmから150mmにする必要があります。浅いメニスカスにより、モールドチューブの最大熱膨張ゾーンがキーパープレートの近くになります。キーパープレートは通常、チューブを所定の位置に保持します。外側のモールドチューブの動きに対するキーパープレートの抵抗は、塑性ひずみと望ましくない永久的なチューブの歪みを生成します。過度に深いメニスカスレベルは、金型内の凝固シェルの滞留時間を不必要に短縮します。

- 次の理由から、通常は10〜11メートル/秒を超える高い水速度を維持することが望ましい。(i)Cu管の水冷面は、核を抑制するために水の沸点に対して十分に冷たくなければならない。沸騰、(ii)Cuチューブの高温面は、メニスカス近くの潤滑油の沸点範囲を超えてはならず、(iii)Cuの温度は、温度での時間によって決定される軟化特性を超えてはなりません。金型の永久的な歪みにつながるため、特定のCuグレード。

- 使用されるモールドサポートには3つのタイプがあります。それらは、(i)4つの側面すべてのスロットに取り付けられたキーパープレートによるサポート、(ii)モールドチューブの上部近くの2つの側面のキーパープレート、および(iii)モールドチューブの上部と下部のサポートです。浅い金属レベルと組み合わせた2番目のサポートは、チューブの周囲に不均一な金型分布をもたらします。これは、第1および第3のタイプのサポートと比較して、オフスクエアネスを助長します。

- 冷却水の水質は非常に重要です。 20マイクロメートルの堆積物でさえ、モールドチューブの温度に壊滅的な影響を及ぼします。これは、堆積物がCuと比較して、チューブから冷却水への熱流に対して大きな熱抵抗を導入するためです。水質の悪さの最も直接的な結果は、恒久的な型の歪みです。堆積物の重大度は、モールドチューブの4つの面すべてで同じではないことがよく見られます。これは、水路寸法の変化により、金型の外周付近で冷却水の速度が変化するためです。問題の根本にあるのは、ウォータージャケット、モールドチューブ、モールドハウジング、および冷却水チャネルの寸法を決定するその他のアセンブリ部品などのコンポーネントの公差です。

二次冷却

ビレット鋳造機の型の下で、動く鋼ストランドは水噴霧の土手によって冷却されます。二次冷却の目的は、形状欠陥、表面亀裂、または内部亀裂を引き起こすのに十分な大きさの引張応力を発生させることなく、金型内で開始された熱除去と凝固を継続することです。

スプレーノズルは通常、垂直ヘッダーまたはライザーに取り付けられます。ライザーは通常、各フェーズの中央に配置されます。ほとんどの場合、ビレット鋳造機で使用されるスプレーノズルは、完全なコーンパターン(円形または正方形)を生成しますが、中空コーンノズルも使用される場合があります。フットロールが頻繁に配置される金型のすぐ下では、Vパターンを与える面ごとに1つまたは2つのノズルが頻繁に使用されます。スプレーチャンバーの長さは、0.5mから5mまでさまざまです。従来、水スプレーは圧力噴霧の原理で動作します。つまり、水は圧力下でオリフィスまたはノズルから押し出され、液滴に分解されます。ビレット鋳造機の二次冷却システムの設計は、主に品質の考慮事項に依存し、水による噴霧冷却による熱伝達に影響を与える要因の知識を必要とします。二次冷却の設計は、3つの重要な側面、すなわち(i)ビレットの欠陥の生成に対するスプレー冷却の影響、(ii)水圧などの変数に依存するスプレーによる熱除去に依存します。スタンドオフ距離、ノズルタイプ、ストランド表面温度、および水フラックス、および(iii)(ii)で説明したスプレーパラメータの関数としてのスプレー領域全体の水の分布。

連続鋳造ビレットのスプレー関連の欠陥は、中間亀裂、菱形、および斜め亀裂です。欠陥形成に対するスプレー冷却の影響を以下に説明します。

- スプレー冷却の軸方向プロファイルによっては、温度勾配の変化により、凝固シェルに大きな引張ひずみが発生する場合があります。スプレーチャンバー後のビレットの再加熱は、途中の亀裂の原因です。

- スプレー冷却の強度は、シェル全体の局所的な温度分布に影響を与えます。これにより、鋼の高温の機械的特性と、液体コアの静圧による膨らみに耐えるシェルの能力が変化します。

- 固体シェルの横方向スライスがスプレー内を移動する際の温度変化は、窒化アルミニウム(AlN)などの相の析出に影響を与える可能性があり、高温延性を低下させる可能性があります。この状態で、真っ直ぐにするなど、シェルに大きな引張応力がかかると、横方向の亀裂などの欠陥が発生する可能性があります。

水噴霧による熱除去率と噴霧変数の間には関係があります。スプレー熱伝達係数は、ノズルタイプ、ノズルからストランドまでの距離、水圧、水温、鋼の表面温度など、多数の変数の影響を受けます。これらのノズルタイプのうち、ノズルからストランドまでの距離、および水圧は、最も重要なスプレー変数であるスプレー水流束(リットル/平方メートル)に影響を与えます。一方、鋼の水温と表面温度は熱伝達に直接影響します。表面温度が1200℃から700℃の範囲である通常の連続鋳造条件下では、表面温度は熱伝達係数にわずかな影響を及ぼしますが、スプレー水フラックスは熱伝達係数に最大の影響を及ぼします。

二次冷却後の鋳造ビレットは切断セクションに移動し、そこで鋳造ビレットは油圧せん断または切断トーチのいずれかを使用して目的の長さに切断されます。

製造プロセス