鋼のワイヤーとロッドの線引きプロセス

鋼のワイヤーとロッドの描画プロセス

鋼棒からの線引きは、棒の断面を縮小するために使用される金属加工プロセスです。同様に、ロッドはより大きな直径のスチールラウンドから引き出されます。線引き中、体積は同じままであるため、線引きされたワイヤーまたはロッドの長さが長くなります。これは、単一または一連の絞りダイを通してワイヤー/ロッドを引っ張ることによって実行されます。一連の絞りダイの場合、後続の絞りダイは、前の絞りダイよりもボア径が小さくなります。延伸は通常、室温で丸い部分で行われるため、冷間加工プロセスとして分類されます。ただし、力を減らすために、太いワイヤーの場合は高温で実行できます。

描画プロセスは通常、丸い断面を作成するために最も頻繁に使用されますが、正方形やその他の形状も描画できます。ワイヤー/ロッドの線引きは重要な工業プロセスであり、商用製品を提供します。ロッドおよびワイヤー製品は、動力伝達用のシャフト、機械および構造部品、ボルトおよびリベット用のブランク、電気配線、ケーブル、フェンス用のワイヤーストック、釘、ネジ、リベット、スプリングを製造するためのロッドストックを含む非常に幅広い用途をカバーしますと他の多く。鋼の丸から棒を引くことは、機械加工、鍛造、および他のプロセスなどのための棒を製造するために使用されます。

上記の用途での描画の利点には、(i)厳密な寸法制御、(ii)良好な表面仕上げ、(iii)強度や硬度などの改善された機械的特性、および(iv)経済的なバッチまたは大量生産への適応性が含まれます。

引き抜きの過程で、長い棒またはワイヤーの断面は、引き抜きダイと呼ばれるダイを通して引っ張る(したがって、引き抜きと呼ばれる)ことによって縮小または変更されます。ダイを通るロッドの引っ張りは、ダイの出口側に加えられる引張力によって行われます。塑性流動は、金属とダイの反応から生じる圧縮力によって引き起こされます。

したがって、引き抜きと押し出しの違いは、押し出しでは材料がダイを介して押し出されるのに対し、引き抜きでは材料がダイを介して引っ張られることです。引張応力の存在は絞りで明らかですが、鋼材がダイ開口部を通過するときに鋼材が押し下げられるため、圧縮も重要な役割を果たします。このため、描画時に発生する変形は、間接圧縮と呼ばれることがあります。

絞り加工の主な処理変数は、断面積、ダイ角度、ダイワークピースの境界面に沿った摩擦、および絞り速度の減少です。ダイの角度は、引き抜き力と引き抜き製品の品質に影響します。

ロッドの伸線と伸線の基本的な違いは、処理される出発材料のサイズです。棒線引きは鋼の丸から棒を引くために使用される用語であり、線引きは鋼の線材から線を引くことに適用されます。伸線では0.03mmまでの線引きが可能です。

鋼の線引き速度は、非常に細いワイヤーの場合、通常、毎秒10メートルにもなります。図面では、パスあたりの断面積が最大約45%減少します。通常、初期断面積が小さいほど、パスあたりの減少は小さくなります。細いワイヤーは通常、パスごとに15%から25%の削減で描画され、より大きなサイズはパスごとに20%から45%の削減で描画されます。ロッドの表面仕上げと寸法精度を向上させるために、ロッドに軽いリダクション(サイジングパス)を与えることもできます。

ラウンドからのロッドの引き抜きは、通常、単一のドラフト操作として実行されます。これは、ラウンドが1つのダイ開口部から引き出されることを意味します。開始ラウンドは直径が大きいため、コイル状ではなく、真っ直ぐな円筒形になっています。これにより、描画できるロッドの長さが制限されます。対照的に、ワイヤーは数百メートルからなるコイルの線材から引き抜かれ、一連の引き抜きダイを通過します。ダイの数は通常4から12の間で変化します。

ワイヤー/ロッド引き抜きのプロセス特性は、(i)ワイヤーロッド/ラウンドをダイに通して直径を小さくする、(ii)ワイヤー/ロッドの直径が小さくなるにつれてワイヤー/ロッドの長さを長くする、(iii)いくつかのダイで構成されます。小径ワイヤに連続して(タンデム)使用され、(iv)冷間加工により伸線/ロッドの特性が向上し、(v)スエージング、伸線、およびアニーリング処理によってワイヤの気性を制御できます。

線引きプロセスは、ダイを介してロッドまたはワイヤを引っ張ることで構成されるため、断面積が減少するとともに、材料が伸びたり伸びたりします。引っ張り力は鋼材の強度によって制限されます。ワイヤー/ロッドを強く引っ張ると、材料が壊れます。ワイヤー/ロッドをダイに通すのに必要な力は、断面積の減少の程度によって決まります。減少が大きいほど、必要な力は大きくなります。したがって、達成可能な最大直径の減少は、引き抜かれる鋼の降伏強度によって制限されることがわかります。

降伏強度は鋼の組成に依存し、通常、ダイによる面積の減少は15%から45%の範囲です。より大きな削減が必要な場合、これは一連のダイを通してワイヤーを引くことによって行われます。各ダイは以前のものよりも小さくなっています。ただし、鋼棒/ワイヤーがダイを介して引っ張られるときに受ける塑性変形は、硬度を高め、延性を低下させる傾向があります。ここで、延性とは、鋼が変形しやすいことを指します。直列に線引きするプロセスでは断面を小さくすることが難しくなるため、鋼の変形プロセスを支援するために、連続する線引きの間に焼きなましプロセスを実行する必要があることがよくあります。一方、線引きによる引張強度の増加は、非常に望ましい材料特性と見なされることがよくあります。

直径が次第に小さくなるダイを介した連続的な延伸操作により、非常に小さな直径を得ることができます。削減の各セットの前にアニーリングすると、大幅な削減率が可能になります。鋼の線引きプロセスでは、焼きなましプロセスは特許と呼ばれます。

伸線は通常冷間で行われますが、延性を向上させるために鋼棒/線を熱く伸ばす場合もあります。コールドドローイングでは、良好な表面仕上げを実現し、ダイの寿命を最大限に延ばすために、ダイの潤滑が不可欠です。

伸線は、金属を必要な形状に伸ばすことを含み、そのため、除去プロセスではなく変形と見なされます。描画の大きな利点は、材料の無駄がほとんどないことです。ただし、この利点は、金型のコストが高く、加工硬化に対抗するために焼きなましを実行する必要がある可能性に対して設定する必要があります。

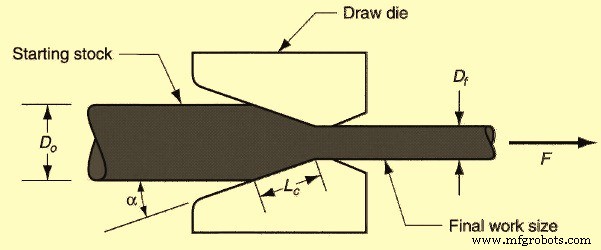

線引きのプロセスを図1に示します。図の「Do」はロッドの初期直径、「Df」は線引き後の直径です。 「F」は加えられた力です。 「アルファ」はダイ角度、「Lc」は接触線です。

図1描画のプロセス

ダイを通してロッドまたはワイヤーを引っ張ることにより、断面積が減少します。面積の減少率(%r)は、次の式で与えられます。「%r =100 x(Ao – Af)/ Ao」ここで、「Ao」は最初の面積、「Af」はワイヤー/ロッドの最後の面積です。描いた後。

描画プロセス

実際に描画する前に、描画する素材を適切に準備します。これには、(i)アニーリング、(ii)クリーニング、および(iii)ポインティングの3つのステップが含まれます。アニーリングの目的は、延伸中の変形を受け入れるために出発材料の延性を高めることです。連続描画のステップ間でアニーリングが必要になることもあります。作業面やドローダイの損傷を防ぐために、線材/ラウンドのクリーニングが必要です。これには、化学ピクルスまたはショットブラストによる表面汚染物質(スケールや錆など)の除去が含まれます。場合によっては、作業面の事前潤滑は洗浄後に行われます。ポインティングでは、線材/ラウンドの開始端の直径を小さくして、ドローダイに挿入してプロセスを開始できるようにします。これは通常、スエージング、ローリング、またはターニングによって実現されます。次に、線材/ラウンドの尖った端をキャリッジジョーまたは他のデバイスでつかんで、線引きプロセスを開始します。

ステンレス鋼線/棒を伸ばす場合は、最初に線材/丸の表面を調べます。これは、引張試験と硬さ試験、および直径の測定によって行われます。表面処理は、酸(フェライト系およびマルテンサイト系鋼)または塩基性溶液(オーステナイト系鋼)で酸洗いすることによって行われます。次に、準備された皮膚は潤滑剤でコーティングされます。コールドドローイングは、希望の直径が得られるまで、ダイヤモンドダイまたはタングステンカーバイドダイを介して実行されます。次に、オイル/潤滑剤の除去が実行され、ワイヤが熱処理されます(約1100℃またはプラススキンパスでのアニーリング)。

描画装置

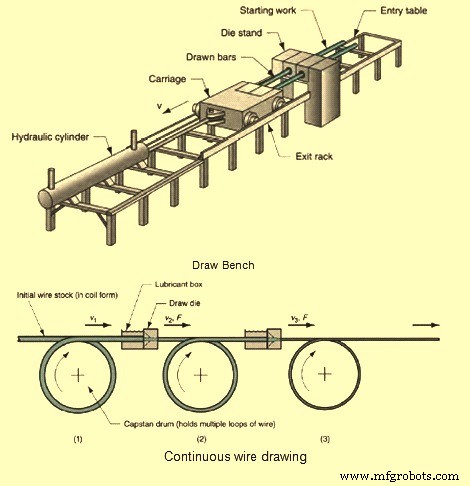

より大きな直径のロッドの引き抜きは、入口テーブル、ダイスタンド(引き抜きダイを含む)、キャリッジ、および出口ラックで構成されるドローベンチで実行されます。キャリッジは、ドローダイを通してストックを引っ張るために使用されます。それは油圧シリンダーまたはモーター駆動のチェーンによって動力を与えられます。ダイスタンドは、多くの場合、複数のダイを保持するように設計されているため、複数のバーをそれぞれのダイから同時に引っ張ることができます。

伸線は、複数のドローダイで構成され、ダイ間にドラムを蓄積することによって分離された連続ドローイングマシンで行われます。キャプスタンまたはブロックと呼ばれる各ドラムは、モーターで駆動され、上流のダイを通してワイヤーストックを引き抜くための適切な引張力を提供します。また、シリーズの次のドローダイに進むときに、ワイヤーに適度な張力を維持します。各ダイはワイヤに一定量の削減を提供するため、シリーズによって目的の全体的な削減が達成されます。処理する鋼と全体の還元によっては、一連のダイのグループ間でワイヤの焼きなましが必要になる場合があります。

ロッドドローイングとコンティニュアスワイヤードローイング用のドローベンチを図2に示します。

図2ロッドドローイングと連続ワイヤードローイング用のドローベンチ

ドローダイ

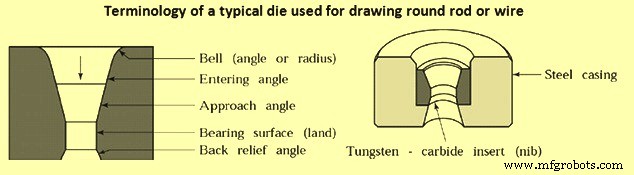

ロッド/ワイヤの延伸に使用される一般的なダイの用語を図3に示します。一般的なドローダイには、4つの異なる領域があります。これらの領域は、(i)入口、(ii)アプローチ角度、(iii)方位面(ランド)、および(iv)バックレリーフです。入口領域は通常、ワークに接触しないベル型の口です。ベルの形状により静圧が上昇し、ダイへの潤滑剤の流入が促進され、線材/ラウンドの引き込みやダイ表面のスコアリングが防止されます。アプローチは、描画プロセスが発生する場所です。それは通常約6度から20度の範囲の角度(半角度)を持つ円錐形です。適切な角度は、線材/丸型の材質によって異なります。ベアリング面またはランドは、最終的に伸ばされるワイヤ/ロッドのサイズを決定します。ワイヤー/ロッドに摩擦抵抗を発生させ、寸法を変更することなく、ダイの摩耗による表面の損傷を取り除きます。最後に、バックレリーフは出口ゾーンです。約30度のバックレリーフアングル(ハーフアングル)を備えています。バックレリーフにより、ワイヤーがダイを離れるときに鋼材がわずかに膨張し、絞りが停止したりダイがずれたりした場合の摩耗が最小限に抑えられます。

図3一般的なダイの用語

ドローダイは工具鋼または超硬合金でできています。ホットドローイングには、高温での耐摩耗性が高い鋳鋼ダイが使用されます。高速伸線加工用の金型は、摩耗面にダイヤモンド(合成および天然の両方)で作られたインサートを頻繁に使用します。超硬合金は、チタン、タングステン、ニッケル、モリブデン、タンタルの炭化物で構成されています。超硬合金は、その優れた強度、靭性、および耐摩耗性により、金型の引き抜きに最も広く使用されています。ダイヤモンドダイは、2マイクロメートルから1.5mmの範囲の直径の細いワイヤーを引くために使用されます。それらは、単結晶ダイヤモンドから作られているか、金属マトリックス(コンパクト)にダイヤモンド粒子を含む多結晶形態で作られています。多結晶ダイヤモンドは伸線ダイに使用され、ダイの寿命が長く、耐摩耗性、耐クラック性、耐ベアリング性に優れています。超硬ダイとダイヤモンドダイはどちらも、通常、インサートまたはニブとして使用され、スチールケーシングでサポートされます。

伸線の仕組み

ワイヤー/ロッドの線引き中の変形は、鋼の化学的性質、アプローチ角度、潤滑、線引き速度、および最も重要な減少を含む多くの要因の影響を受けます。

変形中にボリュームが失われないという事実は明らかですが、実際には、多くの描画の問題を分析するための基礎を形成する非常に有用な概念です。最も一般的なアプリケーションの1つは、さまざまなスタンドでのワイヤ速度と、使用する必要のあるキャプスタン速度の決定です。簡単に言えば、体積が一定であるということは、ダイに入るワイヤの体積速度が、出るワイヤの体積速度と同じでなければならないことを示しています。線引き中に断面積が減少するため、同じ体積流量の材料がダイに出入りするためには、ワイヤの速度を上げる必要があります。体積流量は、ワイヤーの断面積にワイヤー速度を掛けたものとして定義されます。

マルチパス伸線では、各ダイを出るワイヤ速度を上げて、金属の流量がすべてのダイで等しくなるようにします。したがって、既存のワイヤ速度に等しい角速度を有するキャプスタンを使用して、各還元後にダイを通してワイヤを引っ張る。これを行わないと、ダイ間のワイヤ張力が等しくないためにワイヤが破損します。

線の直径は、線引きの過程で線引きダイが摩耗するにつれて大きくなります。したがって、体積の一定性に基づいて、ダイのサイズが大きくなるにつれてワイヤ速度が低下します。引っ張るキャプスタンの線速度が新しいダイのワイヤーサイズと一致する場合、ワイヤーの直径が大きくなるにつれて、キャプスタンの速度はワイヤーの速度よりも速くなります。この増加したキャプスタン速度は、ワイヤーに高い引張応力を加え、ワイヤーを頻繁に破壊します。したがって、マルチパスドローイングユニットのキャプスタンは、ダイが摩耗してワイヤ速度が低下すると、ワイヤがキャプスタン上を滑るように設計されています。引っ張るキャプスタンの周りの巻き数を制限し、ワイヤーとキャプスタンの表面を引き抜き潤滑剤で濡らすことにより、滑りが容易になります。

ワイヤードローイングの力と力は単純な張力を使用して分析できるように見えますが、実際には、ワイヤーの変形条件は、ダイ表面によって生成される圧縮力と抗力のためにはるかに複雑です。引き抜き力は、ダイ表面の摩擦と変形する鋼材の抵抗に打ち勝つためにダイブロックに加える必要のある総力を表します。引き抜き力は支持されていない材料によって伝達されるため、引き抜き力は、金型の外側で塑性変形が発生しないように制限する必要があります。したがって、伸線の降伏応力は、許容伸線応力の上限を表します。受け入れられている伸線方法は、通常、伸線応力を伸線の降伏強度の60%に制限します。伸線応力は、伸線力を伸線されたワイヤの断面積で割ることによって求められます。

一般に、特定のドロースタンドで消費される作業またはエネルギーは、材料と取られる削減量によって決まるように見えますが、実際に必要な実際の量はかなり多くなります。これは、主にアプローチ角度によって支配される、変形中に存在する非効率性によるものです。このような非効率性は、断面積の縮小に有用な貢献をせず、一般に、エネルギー要件を増加させ、ワイヤ/ロッドの品質に悪影響を与えるだけです。ドロースタンドで消費される総仕事量は、(i)断面積を減らすために必要な有用な均質な仕事、(ii)摩擦抵抗を克服するために必要な仕事、(iii)変更するために必要な冗長な(不均一な)仕事の3つの要素に分けることができます。流れの方向。

均質な作業は製図(縮小)によって決定され、基本的にアプローチ角度に依存しません。一方、摩擦と冗長な作業は、ダイの形状と密接に関連しており、アプローチ角度が変更されると逆の効果があります。通常の絞り条件では、通常の損失は摩擦作業で20%程度、冗長作業で約12%です。

冗長作業と摩擦作業は、線引きに必要なエネルギーを増加させるだけでなく、ワイヤの特性にも悪影響を及ぼします。結果の1つは、機械的特性がワイヤ断面全体で均一ではないことです。冗長で摩擦による変形がワイヤ表面の近くに集中するため、より高いレベルのひずみ硬化が表面層と表面近くの層に生じ(焼き戻し圧延に類似)、断面の減少から生じるひずみよりも大きくなります。また、冗長な変形は延性に悪影響を及ぼします。

延性はひずみに反比例するため、冗長な変形は、パスの数とアニーリングの前に実行できる最大の減少を制限するようにも機能します。これが線引きの問題を引き起こさない場合でも、結果として生じる延性の損失は、曲げや冷間圧造などの後続の成形プロセスでの破壊につながる可能性があります。

ワイヤー/ロッド表面の層は、通常、断面が変化するだけでなく、ダイ表面によって提示される抗力のためにせん断で変形します。高度に研磨されたダイ表面と流体力学的潤滑の場合でも、一定量の摩擦仕事が常に存在します。摩擦仕事は、与えられた減少のためのアプローチゾーンでのより長い接触長さの結果として表面抗力が増加する低いダイ角度で支配的です。摩擦仕事は、より大きなアプローチ角度を使用することによって、そしてより少ない程度で、潤滑またはダイの表面状態を改善することによって減らすことができます。摩擦力はダイの負荷にも関係しますが、通常、追加のスタンドが必要になるため、減少を制限することによって摩擦を制御するための努力はほとんど行われません。代わりに、通常の方法は、アプローチ角度と潤滑効果を最適化することです。

ワイヤがドローイングダイのアプローチゾーンに入ると、面積の減少と流れの方向の変化、つまりアプローチゾーンからベアリングゾーンへの方向変化に合わせて曲げられるため、表面近くの材料層が変形します。死ぬ。摩擦変形のような冗長な変形は、ワイヤ全体に均一に分布せず、通常、表面で最大になり、それに対応して硬度が増加します。中心線から遠い材料は中心線に近い材料よりも方向が急激に変化するため、ダイの角度が大きくなると冗長な変形が促進され、歪みのレベルが高くなります。冗長な変形は、伸線の残留応力のレベルに影響を与えます。アプローチ角度が大きくなると、サーフェスと中心線の間の変形勾配も大きくなります。これにより、表面の引張応力とコアの圧縮応力が徐々に高くなります。引き抜き中に逆効果が発生し、ワイヤのコアに高レベルの引張応力が発生するため、センターバーストが発生する可能性があります。

適切なダイ角度の選択は、ワイヤードローイング操作を成功させるために重要です。ダイ角の減少に伴い摩擦仕事が増加し、ダイ角の増加に伴って余剰仕事が増加するという事実に基づいて、最適なアプローチ角度が存在することになります。最適なアプローチ角度により、摩擦と冗長な作業の両方が最小限に抑えられ、その結果、引き抜き力が最小限に抑えられます。力の要件を最小限に抑えることに加えて、最適なダイ角度により、表面品質と仕上げが向上します。

ダイの作業部分(アプローチゾーン)の形状は、ワイヤードローイングの重要な要素です。この形状は、ワイヤ/ロッドとダイの間の接触の長さに対するダイ面の中点にまたがる円弧の比率であるデルタ係数によって定義できます。低いデルタ値(小さなセミアングルまたは面積のより大きな減少)は、アプローチゾーンでのワイヤー/ロッドの接触が長いため、摩擦効果と表面加熱が大きいことを示します。デルタの値が高い(セミアングルが大きいか、面積の減少が小さい)場合は、ダイを通過する際の過度の方向変化により、冗長な変形と表面硬化のレベルが高くなることを示します。デルタが大きいと、多くの場合、ボイドの形成とセンターバーストの傾向が大きくなります。 1.50のデルタ値は、多くの商用描画操作で適切に機能しますが、3.0を超えるデルタ係数は一般に回避する必要があります。

ドローイングダイは少量の熱しか抽出できないため、特に還元の後半の段階では、パス間冷却に適切な注意を払う必要があります。熱の一部はダイに伝達されますが、ほとんどはワイヤ内に留まり、ダイ冷却を使用してワイヤの温度を下げる試みはほとんど成功していません。ダイ冷却の有効性に関するさまざまな研究により、ダイは通常、ワイヤで発生した熱の5%から20%未満しか除去しないことがわかりました。これは、ワイヤーの特定の領域が1000分の1秒だけダイ表面と接触しているという事実によるものです。ダイはワイヤから最小限の熱しか除去しないと予想されますが、ダイの温度を見逃すことはできず、ダイケースの冷却が必要になることがよくあります。これは、熱膨張係数の差が大きいため、超硬インサートが鋼製ケーシングに使用されている場合に特に当てはまります。

乾式延伸(最初のダイを除く)でのパスごとの温度上昇の大まかな目安は、軟鋼では60°Cから80°C、高炭素鋼では100°Cから160°Cです。これらの値は、湿式描画では半分になります。通常使用されるワイヤー冷却の3つのモードは、(i)水または冷却剤がダイを出るワイヤーまたは巻き取りキャプスタンに噴霧される直接冷却、(ii)水または冷却剤がダイケーシングに噴霧される間接冷却です。ダイケーシングまたは巻き取りブロックの内側を循環し、(iii)強制空気がブロックまたはキャプスタンのワイヤーに衝突するエアブラスト。

パス間冷却では、多くの場合、ドローイングダイを出るワイヤを直接水冷し、ワイヤの余熱を使用して蒸発によって最後の水を除去します。内部ブロック冷却と組み合わせた直接冷却により、ワイヤ温度を120℃未満にすることができます。これは、次の還元の妥当な開始温度です。熱線と冷却水の間の良好な熱伝達を維持するために、ブロックの内面の酸化と汚れを防ぐことが重要です。伸線を冷却する効果的な手段は、(i)ワイヤーができるだけ冷たくダイに入るのを確実にする、(ii)大幅な減少を避ける、(iii)可能な限り最高の潤滑を採用する、(iv)バックプルの使用を検討する、(v)時間間隔を増やす縮小の合間に、(vi)ブロックのラップ数を増やし、(vii)ブロックの直径を増やします。

ダイの寿命を制御する2つの主要な変数は、圧力と温度です。ワイヤードローイングでダイに作用する圧力は、他の冷間成形操作で見られる圧力よりもはるかに低くなります。したがって、ダイの寿命を制御するには、温度がはるかに重要な要素になることがよくあります。摩耗がアプローチゾーンに沿って均一に発生することは論理的に思われますが、実際にはそうではありません。最大摩耗(体積損失で測定)は通常、ワイヤ/ロッドが最初にダイに接触するポイントで発生します。そこで、通常「ウェアリング」として知られる深い環状クレーターが形成されます。リンギングは、ワイヤのサイズと振動の不規則性のために、ダイへのワイヤ/ロッドの衝突面が平均位置を中心に振動するためです。その結果、ダイボアの狭いゾーンが繰り返し荷重を受け、最終的には疲労による皮下破壊が発生します。

摩耗リングが発生すると、ドローイングダイの接触点の前に変形が発生する可能性があります。これは「バルジング」と呼ばれ、ダイのウェアリングの位置で接触が行われるときにワイヤの表面近くの領域がバックアップまたはアプセットすることで発生します。ダイスロートの最初の接触点で発生する膨らみは、ダイへの潤滑剤の侵入を制限し、ダイの摩耗を加速します。アプローチゾーンの接触長さに沿って発生する摩耗の量は少なくなりますが、ここでも摩耗は均一ではなく、円形ではなく楕円形の摩耗面になることがよくあります。

ドローイングダイの作業領域に対してスライドするワイヤはダイの摩耗を引き起こすため、摩耗はワイヤの表面積に依存し、その結果、ドローイングダイを通過するワイヤの長さに依存します。多くの場合、ダイの寿命は、伸線されたワイヤの重量または伸線時間で測定されます。ただし、そのような測定値は、ダイの摩耗の基本的な指標を得るために、伸線されたワイヤの長さに変換されます。したがって、ダイの寿命の実際的な尺度は、ダイの直径の単位増加あたりに引き出されるワイヤの平均長さです。原則として、降伏強度の高い鋼は耐摩耗性に優れています。ただし、最近の研究では、ダイの硬度がダイの摩耗を制御しないことが示されています。つまり、ダイの材料の硬度を上げても、ダイの寿命が大幅に延びることはありません。

図面の欠陥

伸線されたワイヤー/ロッドの欠陥は、出発材料(シーム、スライバー、パイプ)の欠陥が原因であるか、変形プロセスによって発生する可能性があります。

伸線/ロッドの典型的な欠陥は、センタークラックです。欠陥中心の破裂または亀裂(カッピング)は、低い縮小で低いダイ角度で発生します。ダイの角度が大きく、パスあたりの減少が少なく、摩擦などが原因で、引き抜き製品にセンタークラックが発生する可能性があります。引き抜きのもう1つの主要なタイプの欠陥は、材料の縦方向の引っかき傷または折り目であるシームです。継ぎ目は、その後の成形操作(アプセット、ヘッディング、ねじ転造、ロッドまたはワイヤーの曲げなど)中に開く可能性があり、深刻な品質管理の問題を引き起こす可能性があります。他のさまざまな表面欠陥(引っかき傷やダイマークなど)も、プロセスパラメータの不適切な選択、潤滑不良、またはダイ状態の悪さから生じる可能性があります。

引き抜かれる材料は引き抜き中に不均一な変形を受けるため、冷間引き抜き製品には通常残留応力があります。わずか数パーセントなどの軽い減少の場合、縦方向の表面残留応力は圧縮性であり(バルクが張力をかけている間)、したがって疲労寿命が改善されます。逆に、より大きな減少は、引張表面応力を引き起こします(バルクが圧縮されている間)。残留応力は、時間の経過とともに部品の応力腐食割れを引き起こすのに重要な場合があります。さらに、スリット、機械加工、研削などによって材料の層がその後除去されると、コンポーネントが反ります。

十分に真っ直ぐでない(またはコイルとして供給される)ロッドは、異なる軸に配置されたロールの配置を通過させることによって真っ直ぐにすることができます。

製造プロセス