回転炉床炉での製鉄

ロータリー炉床炉での製鉄

回転炉床炉(RHF)での製鉄は、鉄鉱石の還元に非粘結炭を利用する直接還元プロセスです。 RHFは、静止した円形のトンネルキルン内で回転する平らな耐火炉床で構成されるプロセスリアクターです。 RHFの内部では、還元剤として石炭を使用して、鉄鉱石または鉄含有廃棄物の直接還元が行われます。

RHFは新しいテクノロジーではありません。熱処理、石油コークスの煆焼、廃棄物処理、非鉄高温金属回収など、さまざまな産業用途で使用されています。

RHFでの製鉄の歴史は、Midrexによる「HeatFast」プロセスの開発により1960年代半ばにさかのぼります。それ以来、RHFに基づくいくつかの製鉄プロセスが開発されてきました。これらには、「Fastmet」プロセス/「Fastmelt」プロセス、および商用運用に持ち込まれたITmk3プロセスが含まれます。これらのプロセスは、リンクhttp://www.ispatguru.com/fastmet-and-fastmelt-processes-of-ironmaking/およびhttp://www.ispatguru.com/itmk-3-process-を持つ個別の記事で説明されています。 of-making-iron-nuggets/。その他のRHFプロセスは、「Redsmelt」プロセス、「Inmetco」プロセス、「Iron Dynamics」プロセス、「DRyIron」プロセス、「Comet」および「SidComet」プロセス、およびHi-QIPプロセスです。

Redsmeltプロセス

Redsmeltプロセス技術は、従来の高炉ルートに代わる低コストの環境に優しい製鉄の需要の高まりに対応するために開発されました。このプロセスを備えたプラントは、年間30万トンから年間100万トンの溶銑の生産能力を実現するように設計できます。このプロセスでは、鉄鋼プラントからのさまざまな鉄鉱石の微粉や廃棄物を処理できます。

Redsmeltプロセスは、鉄鉱石、還元剤微粉、およびバインダーから作られた緑色のペレットを還元して、水中アーク炉(SAF)に装入される高温の金属化直接還元鉄(DRI)を生成するRHFに基づいています。このプロセスは、高温および大気圧で動作します。

Redsmelt炉への酸化鉄の供給は、微細な鉄鉱石、還元剤、およびバインダーでできた緑色のペレットの形をしています。バインダーは、グリーンペレットに、下流のハンドリングショックをサポートするのに十分な機械的強度を与えるものです。ペレットはローラータイプのスクリーンで8mmから16mmのサイズにふるいにかけられます。アンダーサイズおよびオーバーサイズの材料は、ペレット化ディスクに供給するために再循環されます。次に、ペレットは最大30 kg/sqmの層でRHFに分配されます。炉内を12分から18分で移動しながら、ペレットは1370℃まで加熱されます。ペレットの乾燥、石炭の揮発分除去、および酸化鉄の還元は、加熱プロセス中に行われます。非常に高い温度で酸化鉄と炭素が密接に接触すると、反応速度が非常に速くなります。金属化鉄の再酸化を防ぐために、炉の最終ゾーンは化学量論以下の雰囲気で操作されます。次に、高温のDRI製品がSAFに供給され、溶銑とスラグに製錬されます。

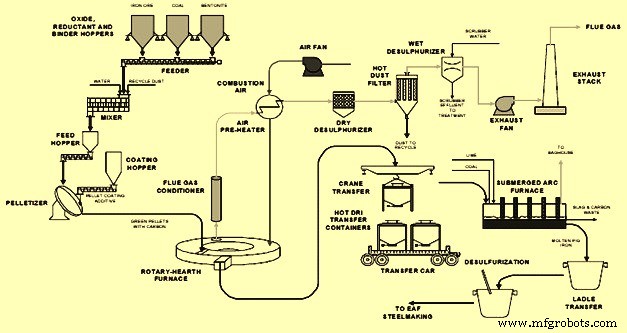

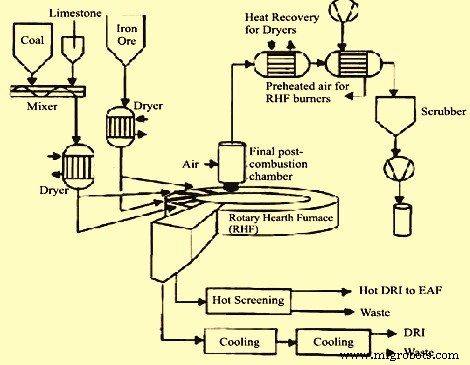

プロセスフローシートを図1に模式的に示します。

図1Redsmeltプロセスのフローシート

Inmetcoプロセス

このプロセスは、1978年にカナダのInternational Nickel Corporation(INCO)によって開発されました。INCOはこのプロセスを開発し、冶金廃棄物のリサイクルのために開発されたため、「Inmetco」(Inco + met)と名付けました。このプロセスは、鉄鉱石の微粉、および鉄鉱石の微粉と冶金廃棄物の組み合わせを減らすためにも使用できます。

Inmetcoプロセスは、鉄鉱石微粉、廃鉄含有材料、および微粉炭から作られたブリケットを還元して、誘導炉または電気アーク炉に直接投入できる高温の金属化DRIを生成するRHFに基づいています。このプロセスは、高温でわずかに負圧で動作します。

Inmetco炉への鉄の供給は、サイズが250マイクロメートル未満の微細な鉄鉱石と25%未満の揮発性物質を含む微細な石炭またはコークスまたはチャーでできたディスクペレットの形をしています。それらは、ピボットベルトコンベヤーによって約3ペレットの深さの層でRHFに分配されます。このプロセスでは、速効性のバインダーを使用して、ペレットを大幅に劣化させることなく炉床に輸送できるようにします。炉床は連続的に回転し、ペレットは炉床の周囲に配置されたバーナーによって1250℃から1300℃に10分から15分間加熱されます。バーナーはグループに配置され、加熱および還元ゾーンを形成します。加熱ゾーンは炉床面積の約3分の1を占め、還元ゾーンは炉床の約3分の2を占めます。バーナーは内周と外周にあります。高温のDRI製品は、N2パージされた移送缶に収集するか、電気炉に直接供給して溶解することができます。 RHFはわずかな負圧で作動し、ウォーターシールトラフで密閉されています。

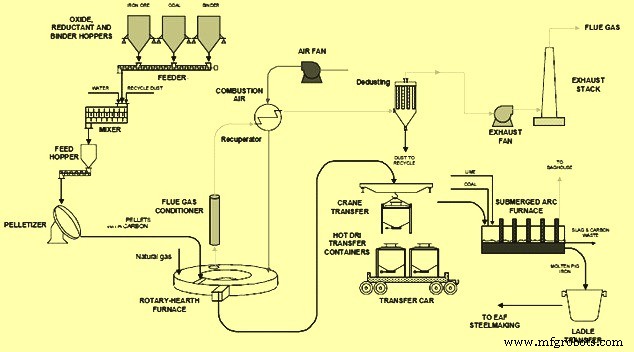

プロセスフローシートを図2に模式的に示します。

図2Inmetcoプロセスのフローシート

図2Inmetcoプロセスのフローシート

アイアンダイナミクスプロセス

アイアンダイナミクス製鉄(IDI)プロセスは、炭素質酸化鉄の装入物を金属鉄固体に還元し、SAFに装入して還元を完了し、還元された鉄を溶融および脱硫するRHFに基づいています。 DRIを溶かすことで、得られた液体スラグと鉄の相分離も可能になります。

IDIプロセスは、(i)原料の受け取り、(ii)鉱石と還元剤(石炭)の粉砕と準備、(iii)ペレット化、(iv)回転炉床の還元、(v)SAF製錬の5つのプロセス領域で構成されます。鉱石を受け取った後、RHFからのオフガスを使用して、含水率が0.5%未満になるまで乾燥します。鉱石はまた、脈石材料の量を減らすために磁気セパレーターとスクリーンを使用して恩恵を受けています。次に、50%マイナス200メッシュサイズに粉砕されます。石炭は石炭/フラックスストーン粉砕機に運ばれ、80%マイナス200メッシュサイズにサイジングされます。粉砕された鉱石と石炭は、ミキサーでバインダーと水と集中的に混合され、ディスクペレタイザーに供給されます。湿ったペレットは水分が1%未満になるまで乾燥され、円形の火格子乾燥機で150℃に予熱されます。ペレットチャージャーは、乾燥した緑色のボールを受け取り、25mmから40mmの厚さの層で炉床に重ねます。天然ガス焚きRHFには8つの反応ゾーンがあります。温度、ガス流量、およびガス組成は、ペレットを適切に加熱、還元、および保護するために各ゾーンで必要な条件を提供するように制御されます。炉の排出時のDRIは約85%の金属化があります。添加剤施設は、フラックス、コークス、シリカ、またはその他の材料をDRI輸送取鍋に導入して、SAFのスラグ化学を制御します。排気ガスシステムは、煙道ガスから熱、ほこり、二酸化硫黄、亜酸化窒素を除去します。アフターバーナーは、排気ガス水冷ダクト内に残っているCO(一酸化炭素)の燃焼を行います。ガスは冷却され、NOxは一次冷却器で除去されます。排気ガスは、燃焼用空気を予熱し、鉱石、石炭、ペレット乾燥機に熱を供給するために使用されます。ペレット乾燥機の後、ガスはろ過され、スタックから排出される前にSOx(硫黄酸化物)が除去されます。 DRIと添加剤は、製錬が行われる重力によってSAFのスラグ層に落下します。ここでの平均金属化は約95.8%です。スラグは炉からスラグポットに取り出され、スラグ処理施設に移されます。

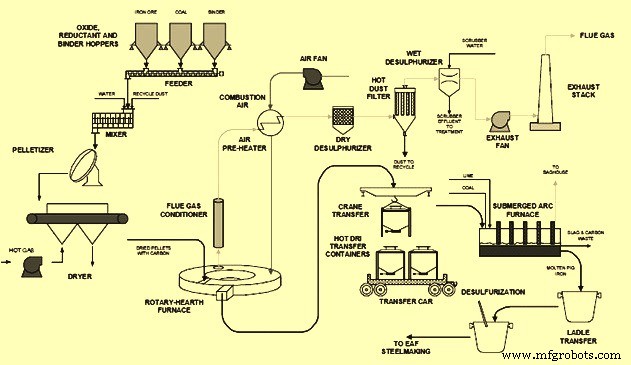

プロセスフローシートを図3に模式的に示します。

図3アイアンダイナミクスプロセスのフローシート

DRyIronプロセス

DRyIronプロセスは、Maumee Research and Engineering Inc.(MR&E)によって開発されました。このプロセスはRHFに基づいており、廃鉄酸化物材料と微粉炭から作られたグリーンペレットを還元して、高温の金属化DRI(90%以上)を生成します。このプロセスは高温大気圧で動作し、滞留時間が短く、廃鉄含有材料のリサイクルにも使用できます。

DRyIron炉への酸化鉄の供給は、微細な酸化鉄と石炭またはコークスでできた緑色のペレット/練炭の形で行われ、ペレットの予備乾燥が不要になります。理想的な高温(約1300℃)の理論的条件下では、酸化鉄は固定炭素と反応してブリケット内に金属鉄を形成し、CO2を放出します。固定炭素と酸化鉄の理論上の比率は1.5:1です。

DRyIronプロセスは、6:1の炭素対酸化物比を使用して金属鉄を生成するように処方されています。これにより、COとCO2の両方が発生し、残留炭素レベルは約4%になります。このプロセスの鍵は、COとCO2の比率を制御して、再酸化、炭素消費、および炉の滞留時間を最小限に抑えることです。炉内を移動している間、ペレットは1300℃まで加熱されます。ペレットの乾燥、石炭の揮発分除去、および酸化鉄の還元は、加熱プロセス中に行われます。非常に高い温度で酸化鉄と炭素が密接に接触すると、反応速度が非常に速くなります。ホットDRI製品は、さまざまなオプションで製鋼工場に供給することができます。

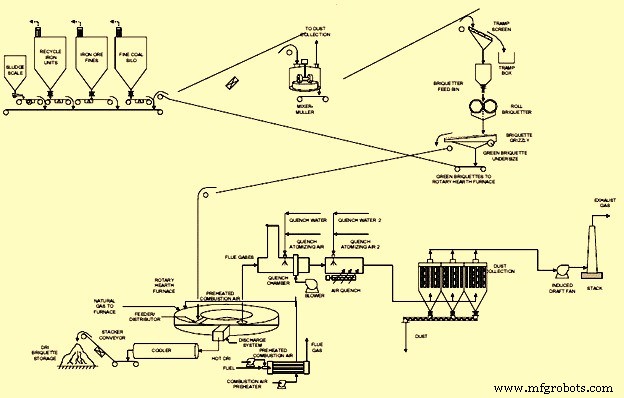

プロセスフローシートを図4に模式的に示します。

図4DRyIronプロセスのフローシート

CometおよびSidCometプロセス

Center de Recherches Metallurgiques(CRM)によって開発されたコメットプロセスは、回転炉床炉で鉱石の微粉と石灰石からスポンジ鉄を製造する石炭ベースのシステムです。コメットの直接還元プロセスでは、鉄鉱石と石炭の微粉から低脈石と低硫黄のDRIが生成されます。一連の拡張された実験室試験により、プロセスの実現可能性と柔軟性が実証されました。これは、特にあらゆる種類の石炭、またはその他の固体還元剤(亜炭やコークスのそよ風を含む)で操作でき、鉄鉱石のリサイクルにも非常に適しています。鉄鉱石の代わりに使用する(または混合する)冶金廃棄物。 1996年11月に100kg/時の設備が稼働しました。得られた成功した結果に基づいて、ベルギーのゲントのシドマーに1.5トン/時のパイロットプラントが建設されました。金属化の結果は、実験室ユニットから得られた結果を確認します。生産性、コスト、価格、エネルギー消費、環境への影響が確立されています。

コメットプロセスでは、前述の他のプロセスとは異なり、鉄鉱石と石炭の微粉は混合およびペレット化されません。代わりに、それらは炉床上の交互の層の形で充電されます。石灰石は通常、石炭中の硫黄を制御するために追加されます。還元ゾーンの温度は約1300℃です。天然ガス、コークス炉ガス、微粉炭などを燃焼させて発熱させます。反応中に放出される揮発性物質とCOの事後燃焼も、ある程度の熱を提供します。 DRI層は高温のために焼結します。ただし、余分なチャーは粉末のままであるため、スクリーンを使用して簡単に分離できます。排気ガスは炉の外でさらに後燃焼され、その熱はプロセス空気と装入物を加熱するために利用されます。このプロセスでは炉床への負荷が高いため、このプロセスの処理時間は通常、複合ペレットを使用する対応するプロセスよりもはるかに長くなります。

プロセスフローシートを図5に模式的に示します。

図5コメットプロセスのフローシート

SidCometプロセスは、Cometプロセスに似ています。唯一の違いは、この場合、鉄鉱石と石炭の微粉が混合物として供給されることです。滞留時間はコメットプロセスに似ています。滞留時間が長いため、このプロセスの生産性は通常、ペレットベースのプロセスよりも低くなります。

Hi-QIPプロセス

すなわち、(i)プロセスは還元剤として天然ガスまたは原料炭を必要とせず、(ii)プロセスの鉄製品は脈石成分を含まず、(iii)装置は可能な限り単純であり、 (iv)エネルギー回収システムは最小限であり、実験結果として、Hi-QIP(高品質鉄ペブル)プロセスと呼ばれる新しい製鉄プロセスが開発されました。このプロセスは、高品質の鉄を生産するための新しい石炭ベースのプロセスです。このプロセスは、回転炉床炉で還元鉄を溶解できるため、ITmk3プロセスに似ています。このプロセスにより、原材料の混合の変動が可能になります。開発は現在パイロットプラントの段階に達しています。

Hi-QIPプロセスには、同様のプロセスと比較して2つの特徴的な機能があります。これらは、(i)回転炉床での炭素質材料の層の使用、および(ii)炉内での還元鉄の溶解です。 Hi-QIPプロセスの主な反応器は回転炉床炉です。原料には、粗粒または細粒の鉄鉱石、石炭、石灰石を使用しています。ゴツゴツした素材の使用は、このプロセスでは考慮されていません。炉床には石炭などの炭素質材料が敷かれ、ローラーによってこの層に小さなカップ型のくぼみが形成されます。鉄鉱石は鉄源、石炭は還元剤、石灰石はフラックス剤として使用されています。これらの材料は混合されて炭素質材料の床に充填され、次にバーナーによって加熱されます。このプロセスでは、鉄鉱石が還元されて溶融し、原料層に混合された石炭がガス化されて還元剤として機能します。石灰岩は溶けて、脈石と灰の成分が混合物に含まれるスラグを形成します。溶銑と溶湯はくぼみに流れ込み、チラーで固化して小石を形成します。鉄の小石とスラグの小石は、スクリュー装置によって炉から排出されます。

RHFでの製鉄の主な一般的な機能

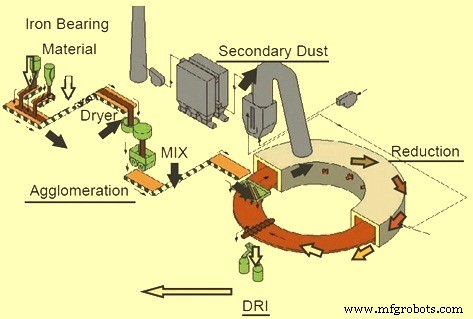

RHFによる製鉄中の一般的なプロセスフローを図6に示します。

図6RHFでの製鉄中の一般的なプロセスフロー

RHFでの鉄鉱石/石炭凝集体の還元は、コークスフリーで環境に優しい製鉄プロセスです。しかしながら、プロセスの生産性およびエネルギー効率は、床の高さが浅く、反応温度が低く、ペレット中の炭素質添加剤が不十分であるために低い。鉄鉱石/石炭凝集体中の酸化鉄の還元の動力学は、強い吸熱反応を伴うため、温度に非常に敏感です。一方、高温は、CO2および/またはO2による新たに生成されたDRIの再酸化を促進します。現在のRHFの慣行では、凝集体の層の深さは浅く、高さは2〜3ペレットのみであり、固体還元剤は揮発性物質が少ない。したがって、ペレットを再酸化から保護することができるガスの流れは弱く、不安定である。 CO / CO2比を2より大きく維持すると、燃料効率が非常に悪くなりますが、プロセス温度が低いとプロセスの生産性が制限されます。

鉄含有材料を直接削減するためのRHF技術の使用の成功は、プロセス技術が適切なプロセスエンジニアリングを通じて適用される方法に依存します。 RHFがグローバルプロセスに正しく統合され、直接還元技術が正しく適用された場合、その結果は、高品質の代替鉄を生産するためのエネルギー効率が高く、環境に優しい、経済的なシステムになります。

RHFを利用した石炭ベースの直接還元の概念は単純なものです。ただし、この概念の商用実装は簡単には達成されていません。

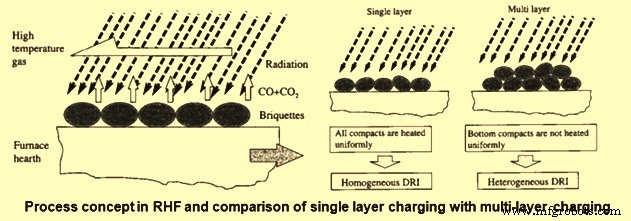

RHFでの製鉄のプロセスコンセプトと単層帯電と多層帯電の比較を図7に示します。

図7RHFのプロセスコンセプトと単層充電と多層充電の比較

RHFでの製鉄中に次の反応が起こります。

FexOy + y C =x Fe + y CO

FexOy + y CO =x Fe + y CO2

C + O2 =CO2

C + CO2 =2 CO

RHF内には、3〜4つの主要なゾーン、つまり(i)予熱ゾーン(b)主還元ゾーン(c)最終還元ゾーンおよび(d)冷却ゾーンがあります。炉の雰囲気は、燃料と酸素の比率を適切に制御して、プロセスの熱的および冶金学的要件を満たすように制御されます。予熱ゾーンで燃焼される燃料に蓄積された最大の化学エネルギーを抽出するために、予熱ゾーンではより高い酸素ポテンシャルが必要です。閉じ込められた水分と揮発性物質の除去もこのゾーンで行われます。 2つの還元ゾーンの酸素ポテンシャルははるかに低く、還元されたペレットの再酸化を防ぎます。還元ゾーンでは、酸化鉄およびその他の不純物金属酸化物が金属の形に還元されます。冷却ゾーンでは、DRIは放電前に300℃未満に冷却されます。

燃えている燃料とは別に、RHFの内部には他の熱源があります。還元中に発生するCOガスの後燃焼は、プロセスのエネルギー要件を削減するのに役立ちます。場合によっては、排気ガスの後燃焼を促進するために二次空気も注入されます。揮発性物質の燃焼もある程度の熱を放出します。ペレット/ブリケットに存在する炭素の燃焼中にも、少量の熱が発生します。

非粘結炭および場合によっては廃プラスチックを含む低品位の炭素質材料を還元剤としてRHFで使用することができます。これらの低品位炭素質還元剤を利用することで、RHFプロセスで酸化鉄を還元して金属鉄を製造することができます。ただし、炭素質還元剤の揮発性物質含有率は、RHFでの使用にとって非常に重要です。ガスの急速な発生により内圧が上昇し、ペレット/ブリケットの破壊につながる可能性があります。これを回避して、製品DRIのしこりの割合を高く保つことができます。

炉床の回転速度は外部から制御する必要があります。速度は原材料の反応性に依存します。通常の慣行は、ペレット/ブリケットが高度の金属化を達成するのに十分な長さの滞留時間を確保することです。

RHFは通常、外部環境への炉ガスの漏れを防ぐために小さな負圧で動作し、ウォーターシールトラフを使用してシールされます。

製錬所にホットチャージすることにより、ホットDRIの顕熱を利用することは一般的に有利です。製錬が遅れる場合、通常はDRIをホットブリケット鉄(HBI)に変換して、利用可能な表面積を減らして再酸化の程度を最小限に抑えます。

下層への熱伝達は、特に生産性を向上させるために単層の代わりに多層ペレット床を使用する場合、RHFの重大な欠点の1つです。複合ペレット/ブリケットの収縮は、上層から下層への熱伝達を促進すると予想されます。ペレット/ブリケットの収縮は、化学反応と酸化鉄の焼結の複合効果のために発生します。これにより、下層の反応速度が向上します。それは温度と時間の両方に依存します。収縮現象に関するいくつかの研究は、木炭複合ペレット/ブリケットが瀝青炭チャーおよびグラファイト複合ペレット/ブリケットよりも優れた収縮挙動を示すことを明らかにしています。

RHFからの排気ガスは、通常、追加の空気を利用して完全な後燃焼を受けます。これにより得られるエネルギーは、(i)燃焼用空気の予熱、(ii)原料の乾燥、または(iii)廃熱回収ボイラーでの蒸気の生成に使用されます。

排気ガスのダストはバッグフィルターに集められます。このダストには、主に廃棄物のリサイクルのために、亜鉛やカドミウムなどの揮発性金属が高い割合で含まれています。

製造プロセス