製鉄のためのロメルトプロセス

製鉄のためのロメルトプロセス

製鉄用のロメルトプロセスは、溶銑(液体鉄)を製造するための製錬還元プロセスです。このプロセスは、ロシアの国立科学技術大学「MISiS」(旧称モスクワ鋼合金研究所)によって開発されました。プロセスの開発作業は、ウラジミール・ロメンツが率いる「MISiS」科学者のグループがこのプロセスの設計に取り組み始めた1978年に始まりました。ロシアで最初の特許は1979年に取得されました。

1985年にノボリペツク製鉄所(NLMK)に、炉床面積20平方メートル、年間40,000トンの溶銑を生産するパイロット生産プラントが稼働を開始しました。パイロットプラントはモスクワギプロメスによって設計されました。信頼性の高いVanyukovの炉の設計は、溶銑を製造するこの新しい方法のプロトタイプとして採用されました。このプロセスは、1985年から1998年の間にこのパイロットプラントでテストされ、習得されました。この期間中に、41のキャンペーンが実施されました。各キャンペーンには、炉からの溶銑とスラグの完全なタッピングによる始動と減速が含まれていました。この期間にパイロットプラントで40,000トン以上の溶銑が生産され、さらに製鋼用の転炉(BOF)で使用されました。

Romelt技術に基づく溶銑生産のための最初の産業プラントがミャンマーに建設されています。このプラントはLeningradGipromezによって設計され、Rostecの子会社であるTyazpromexportによって供給されています。このプラントは年間20万トンの生産能力があり、パンペット鉱床の恩恵を受けずに鉄鉱石を処理することに基づいています。パンペット鉱床のFe含有量は最大29%です。このプラントでは、KyeThee炭田からの非粘結炭を使用します。ミャンマーのロメルト工場のパノラマビューを図1に示します。

図1ミャンマーのロメルト工場のパノラマビュー

原材料とプロセスの特別な機能

Romeltプロセスへの酸化鉄の供給は、任意の鉄含有材料、例えば、鉄鉱石の微粉と精鉱、高炉とBOFのダストとスラッジ、ミルスケール、鉄含有スラグ、スカーフィング廃棄物と削りくず、鉄ダストなど。揮発性物質が15%から20%、揮発性物質が約8%から10%の灰を使用できます。固体供給物(石炭、酸化鉄、およびフラックス)は、重力によって炉内に充填されます。

Romeltプロセスの特別な機能には、(i)幅広い鉄含有材料を使用できる柔軟性、(ii)原料の準備が不要、(iii)燃料および還元剤としての非粘結炭の使用(iv)が含まれます。 )コークス炉や焼結プラントなどの生産ユニットをサポートする必要はありません。(v)酸素プラントを含むプラント全体の要件を満たすのに十分な電力を生成する能力があります。(vi)高炉(BF)と比較して溶銑のコストを削減します。 )ルート、および(vii)廃棄物処理に使用できます。この場合、溶銑のコストはさらに削減されます。

プロセスの原則

ロメルトプロセスは、単段液相鉄還元プロセスです。この過程で、鉄軸受材料は重力によってスラグ浴に供給され、ガスによって攪拌されます。それらはスラグに溶解します。酸化鉄は、石炭炭素の助けを借りてスラグから還元されます。石炭炭素も重力によって供給され、浴に吹き込まれます。熱と物質移動を強化するために、スラグの表面の下に注入される酸化性ガスでバブリングするスラグ浴が実行されます。 COとH2を含むガスは、溶融したスラグから発生します。発生したガスは上部で燃焼します。この燃焼後の熱は、主にスラグ浴で起こる反応に熱エネルギーを提供します。効果的なプロセスの重要な要素は、燃焼後のゾーンとスラグバスの間の活発な熱伝達です。

プロセスの説明

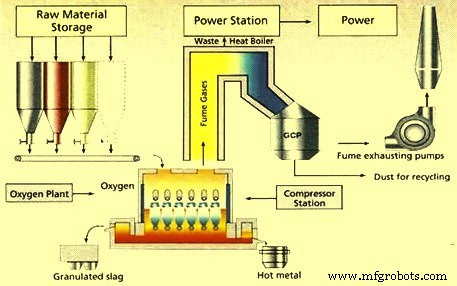

Romeltプロセスは、溶銑の生産に単段製錬還元技術を採用しています。このプロセスでは、非粘結炭を利用して、鉄鉱石の酸化鉄や廃棄物を削減します。プロセスの概略図を図2に示します。

図2Romertプロセスの概略図

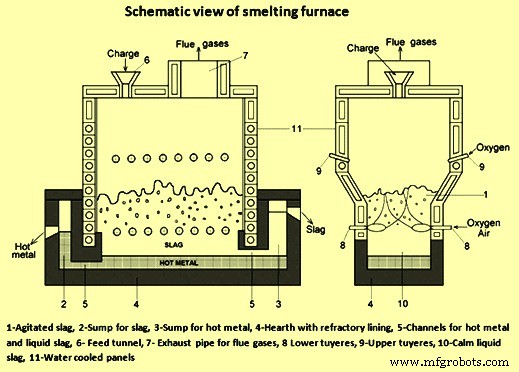

鉄含有材料、石炭、およびフラックスは、計量ホッパーを使用して、関連するビンから一般的なコンベヤーに供給されます。炉への投入は、炉の屋根の開口部から行われます。投入後の材料は激しく攪拌されるため、直接スラグ浴に入るため、投入材料を事前に混合する必要はありません。 Romelt炉では、圧力下で動作する他のプロセスのユニットで使用される水門の配置は必要ありません。 Romelt炉の作業スペースは、誘導ドラフトファンによって確保される1mmから5mmの水柱の負圧下にあります。ロメルト炉の製錬炉の概略図を図3に示します。

図3ロメルト炉の概略図

液体スラグ浴は、スラグ層の下にある下部羽口を通して、酸素または酸素と空気の混合物のいずれかで吹き込まれます。羽口はシンプルな構造で、操作の信頼性があります。それらはスラグ浴の必要な攪拌を確実にします。攪拌された液体スラグに存在する非粘結炭は、鉄含有負荷に存在する酸化鉄を低減します。酸化鉄の還元によって生成された溶鉄は、炭素が豊富になります。液体の鉄の滴は重力のために炉床に向かって移動します。

製錬炉には3つのゾーンがあります。最初のゾーンは、攪拌されたスラグのゾーンです。これは、すべての反応が発生するゾーンです。 2番目のゾーンは、生成された溶銑が収集される炉床の下部です。 3番目のゾーンは穏やかなスラグのゾーンであり、1番目と2番目のゾーンの間に位置しています。 2番目と3番目のゾーンには、生成された溶銑とスラグを収容するのに十分な容量が必要です。

2つの裏打ちされたチャンバー(サンプ)は、それぞれ炉の端側の1つに配置されています。それらは、溶銑と液体スラグを別々にタッピングするために使用されます。排水溜めは、さまざまな高さのチャネルによって作業スペースに接続されています。これにより、溶銑と液体スラグを金属サンプとスラグサンプに別々に輸送できます。溶銑と液体スラグをタッピングするためのタップ穴があり、高さが異なります。この配置により、炉の容量に一致する速度で液体製品(溶銑とスラグ)を連続的かつ自由にタッピングできます。

スラグ浴では、負担物質の溶解と削減に必要な熱は、非粘結炭の炭素が下部羽口近くのCOに燃焼するために利用できる熱よりも高くなります。したがって、このプロセスの主な特徴は、CO、H2の事後燃焼と、上部羽口から吹き込まれた酸素によって浴から発生する石炭の揮発性物質です。ガスをCO2とH2Oに後燃焼させると、原料の処理を維持するために必要なスラグバスに追加の熱が供給されます。

恒久的に溶銑と穏やかな液体スラグを含む炉床と炉浴の下部には、耐火レンガが並んでいます。このゾーンでは、耐火物のライニングは、適切な温度と大気の非酸化性からなる好ましい条件下にあります。攪拌スラグのゾーンでは、炉壁は銅製の水冷パネルで構成されています。それらの上にスラグスカルライニングを形成することで、熱損失を減らし、摩耗の可能性を排除します。これはまた、ガススラグ金属エマルジョンの最も攻撃的な攻撃の場所でのライニングの摩耗を回避します。スラグバスの上にある壁は、鋼製の水冷パネルでできています。炉の屋根も水冷式です。

後燃焼後、最高1700℃のガスが水冷式排気管を通って廃熱ボイラーに流れ込みます。そこでガスは自然の空気の流入で完全に燃焼され、250℃から300℃に冷却されます。エネルギーが回収され、ガスが冷却されると、ガス洗浄システムで洗浄され、脱硫されてから、煙突から大気中に放出されます。排気管で測定されたロメルト炉からの煙道ダストの発生は、充填された材料の重量の平均で約3%です。

スラグバスでの石炭の挙動

還元のメカニズムに関係なく、石炭はプロセスにおける還元剤の唯一の供給源です。通常の条件下でプロセスを実行するために使用される石炭の範囲に主な制限はありません。固定炭素、灰分、揮発性物質の含有量が異なる石炭はどれでも還元剤として使用できます。ただし、特定の石炭と酸素の消費量は、使用する石炭の組成に大きく依存します。

Romeltプロセスで準備されていない湿った石炭は、上からスラグバスに落下しています。揮発性物質はスラグ浴で生成され、プロセスの進行に刺激的な影響を及ぼします。プロセスの物質収支と熱収支はどちらも、揮発性物質がどのように、どのような形で生成されるか、および炉内の主要なプロセスの代わりに揮発性物質が果たす役割に依存します。そのため、使用する石炭のグレードに関係なく、石炭の揮発性物質の挙動がロメルトプロセスの最も重要なポイントの1つです。

Romeltプロセスの石炭率は、(i)下部羽口に注入された酸素と反応してCOを生成するために必要な石炭消費量と、(ii)酸化物の還元に必要な石炭消費量の2つの部分で構成されます。石炭の不足は、スラグ浴の酸化電位の増加の理由である可能性があり、それは同じものの制御されていない沸騰につながる可能性があります。ただし、溶銑製造コストの増加に加えて、過剰な石炭率は、ロメルト炉内の熱条件も悪化させます。

一般に、必要な石炭の量は、石炭中の固定炭素の含有量にのみ依存するようです。ただし、ロメルト炉では、揮発性物質も液体スラグ浴で行われているプロセスに部分的に関与しています。揮発性物質のH2、CO、およびN2は、これらのガスが石炭から発生して気相を生成するため、スラグ浴で変化しません。ただし、揮発性物質のCH4とCO2は、式CH4 =C+2H2およびCO2+C=2COのように化学反応に関与します。 CO2の量が少なく、同じメタン(CH4)が多い場合、これらの化学変換により、酸化物を還元するための追加の量の炭素が利用できるようになります。メタンの分解によって生成された炭素は、細かく分散されて非常に活性が高く、還元反応の速度を向上させます。

Romeltプロセスでは、含水率が約10%から12%の湿った石炭が使用されます。炉内では、H2O + C =CO + H2の式に従って、この水分が蒸発し、部分的に分解されます。これには、COとH2からなる水性ガスを生成するための水分解反応を進めるための追加の炭素が必要です。

メタンの分解、CO2のCOへの還元、水の分解という3つの反応はすべて、スラグ浴で同時に行われます。

プロセスの化学的および冶金学的側面

還元プロセスの大部分は、攪拌されたスラグゾーンで行われます。酸素または酸素と空気の混合物が下部羽口から吹き込まれ、高度に攪拌された浴が生成されます。原料の供給は、溶解と還元が行われる攪拌スラグに分類されます。スラグ浴は約1400℃から1500℃に維持されます。非粘結炭は、このゾーンで還元剤と燃料源の両方として機能します。以下の反応は、攪拌されたスラグゾーンで起こります。

- 酸化鉄の還元。 x C + FeOx =x CO + Fe

- 炭素のガス化。 2 C + O2 =2CO

- 石炭中の揮発性物質のクラッキング。 2 CxHy =2x C + y H2

- 水の削減。 H2O + C =CO + H2

還元された鉄は小さな液滴を形成し、それが合体してスラグから分離し、密度が高いため、穏やかなスラグゾーンの下の炉の炉床に移動します。攪拌された穏やかなスラグゾーンでの金属とスラグの間の相互作用により、相間の微量元素の分配を通じて金属を精製することができます。

浴中で発生するガス、主にCOとH2は、燃焼ゾーンに入ります。ここで、ガスは上部羽口から吹き込まれた酸素と反応し、製錬反応に使用されるエネルギーを解放します。燃焼ゾーンで発生する反応は以下のとおりです。

- 燃焼後。 CO + O2=CO2および2H2+ O2 =2 H2O

- 石炭の揮発性物質の燃焼。 4 CxHy +(4x + y)O2 =4x CO2 + 2y H2O

燃焼反応から解放されたエネルギーは、浴に戻されます。熱伝達は、下部羽口によってスラグ浴で生成される高度の乱流によって強化されます。オフガスは炉内で部分的にしか燃焼されないため、従来の廃熱ボイラーシステムでさらにエネルギーを回収できます。

Romeltプロセスは、主に鉄の液相還元に基づいています。したがって、このプロセスは、固相と液相という2つの還元段階の化学的側面とエネルギー的側面のバランスが優れています。ロメルトプロセスでは、加熱と還元の大部分が液相段階に移行します。

スラグ中の酸化物からの鉄の還元は、石炭粒子とスラグ中の金属含有物に溶解した炭素によって行われます。炉内の酸化鉄の還元に石炭が関与していることを示す次の2つの方法があります。

- 石炭粒子を含む気泡の表面で発生する還元。これらの粒子の役割は、気泡内の還元性雰囲気を再生することです(プロセスに存在する熱力学的条件により、石炭粒子を含まない気泡が酸化鉄を還元することは困難です)。

- スラグと直接ランダムに接触している石炭粒子で発生する還元。ここでは、回転する炭素含有材料によって鉄が還元され、気泡が材料の表面から強制的に除去される場合と同様の条件下で還元が行われます。

Romelt炉での還元は、(i)石炭粒子がスラグと直接接触している場合(60%から80%)、(ii)炭素が金属滴と直接接触している場合(10%から15%)に発生します。 (iii)「ガス-スラグ」界面(10%から25%)。通常、鉄の85%から90%は、石炭粒子が直接関与することで還元されます。これにより、ロメルトプロセスで発生する液相還元が、金属に溶解した炭素が還元操作で重要な役割を果たす(DIOS)または主要な役割を果たす(Hlsmelt)他の製錬還元プロセスと区別されます。

Romeltプロセスでは、スラグバス内の石炭粒子の含有量に特定の最適値がありますが、このパラメーターは広範囲の値の範囲内で変化する可能性があります。 Romelt炉は、石炭で過負荷または過少負荷をかけることはできません。最適以下の量の石炭を充電すると、スラグ溶融物が過酸化され、その泡立ちが制御できなくなります。したがって、計算量を超える石炭は、過酸化を防ぐために炉に投入されることが多く、これはプロセスの安定化に役立つ場合があります。ただし、スラグ中の石炭粒子の過剰量には限界があります。この制限はまた、スラグ浴の温度の低下、スラグ中の鉄酸化物の含有量の増加、排出ガスの二次燃焼の程度の低下、および放出ガスの放出などのプロセスの混乱を引き起こす可能性がある。廃熱ボイラーでより多くの熱。

酸素がスラグの表面に浮かぶ石炭と完全に反応しないため、追加の酸素を炉に供給することは二次燃焼を促進しません。この緻密な石炭層は、石炭の過充電または酸化物含有原料の過少充電の結果として形成されます。層の存在は、壁へのスラグの噴霧および付着を抑制し、熱伝達は主にスラグの液滴および流れるスラグ膜を介して行われるため、一次ガス燃焼ゾーンからスラグ浴への熱の伝達に悪影響を与える。二次燃焼ゾーンの壁を下ってください。

ロメルト炉では、スラグの表層の石炭含有量が約20%から30%の場合、プロセスは、石炭が二次燃焼ゾーンから浴への熱伝達をブロックする望ましくないレジームに移行することがわかります。このレジームの発生は、スラグに蓄積した石炭の量と組成だけでなく、この乱流が石炭がスラグ溶融物の他の成分と混合される効率を決定するため、スラグの乱流循環の速度にも依存します。

製品の特性と特定の消費量

Romeltプロセスからの溶銑の典型的な分析は、炭素– 4.5%、シリコン– 0.1%、マンガン– 0.08%、硫黄– 0.05%、およびリン– 0.1%で構成されています。

Romeltプロセスからのスラグの典型的な分析は、CaO – 39%、MgO – 7%、SiO2 – 36%、Al2O3 – 11%、FeO – 3.0%、MnO – 3%、TiO2 – 0.1%、およびS – 0.04%で構成されます。

溶銑1トンあたりの一般的な比消費量は、乾燥した非粘結炭の場合は約940 kg〜1200 kg、酸素の場合は750Ncumから850Ncumです。

ロメルトプロセスの利点

Romeltプロセスの利点は次のとおりです。

- 低圧操作と従来の補助装置の使用による低資本コスト。

- コークスや原料炭を必要としないため、運用コストが削減されます。

- 前処理なしで、冶金廃棄物を含むあらゆる鉄含有材料を処理できます。

- 酸化鉄を凝集させる必要はありません。

- 鉄の回収率が高い。

- 小規模プラント向けの効果的な小規模溶銑源の確立を可能にします。

- コークス炉と凝集(焼結およびペレット化)プラントが不要なため、環境に優しいです。

製造プロセス