フェロクロムの製造

フェロクロムの製造

フェロクロム(Fe-Cr)は、主にステンレス鋼の製造に使用される鉄(Fe)とクロム(Cr)で構成される合金です。 2つの金属(FeとCr)を組み合わせる比率はさまざまで、Crの比率は50%から70%の範囲です。

Fe-Crは、含まれる炭素(C)に対するCrの比率によって分類されることがよくあります。生成されるFe-Crの大部分は「チャージクロム」です。 CrとCの比率が低く、ステンレス鋼の製造に使用するために最も一般的に製造されます。 2番目に生産されているFe-Crフェロアロイは、Crの含有量が高く、高品位のクロマイト鉱石から生産されている「高炭素Fe-Cr(HC Fe-Cr)」です。他のグレードのFe-Crは、「中炭素Fe-Cr」(MC Fe-Cr)および「低炭素Fe-C(LC Fe-Cr)」です。 MC Fe-Crは、中間炭素Fe-Crとも呼ばれ、最大4%の炭素を含むことができます。 LC Fe-CrのCr含有量は通常最低60%で、C含有量は0.03%から0.15%の範囲です。ただし、LC Fe-CrのC含有量は最大1%になる可能性があります。

フェロクロム(Fe-Cr)合金は、広く使用されている高品質のステンレス鋼や特殊鋼の製造に不可欠であり、通常、高い耐食性と低い磁化傾向が特徴です。 Fe-Crの処理サイクルには、クロマイト鉱石の化学的還元が含まれます。

HCFe-Crフェロアロイの製錬

HC Fe-Crとチャージクロムは通常、電気水中アーク炉(SAF)またはDC(直流)オープンアーク電気を使用したクロマイト鉱石(CrとFeの酸化物からなる)の炭素熱還元を利用する従来の製錬プロセスによって製造されます。かまど。

SAFでは、炉へのエネルギーは主に抵抗加熱モードで供給されます。このモードの主な特徴は、プロセスを快適に操作するために厳密に選択されたスラグの電気抵抗率とスラグ液相線温度です。これらの2つのパラメーターは、動作温度の観点から製錬プロセスにいくつかの制限を課します。

クロマイト鉱石の製錬に使用されるSAFには、(i)クローズドタイプと(ii)オープンタイプの2種類があります。クローズドタイプの炉は、予熱と負担の部分的な事前削減のために、一酸化炭素(CO)が豊富なオフガスを収集する機会を提供します。予熱と部分的な負担の軽減により、電力消費量を大幅に削減します。ただし、閉鎖炉の運転は、円滑な生産のための負担準備にさらに注意を払う必要があります。

DCアーク炉は、単一の中央の中空グラファイト電極を陰極として使用し、導電性の耐火炉炉床を陽極として使用します。炉はオープンバスで稼働するため、表土の問題はなく、クロマイト鉱石の微粉は、石炭やフラックスとともに、中空電極を介して直接バスに供給されます。炉の上部は閉じています。 DCアーク炉の運転の特徴のいくつかは、(i)凝集のない微細な鉱石の使用、(ii)より安価な還元剤の使用、したがって還元剤のより多くの選択肢がある、(iii)Crのより高い回収率、(iv)装入物の組成はスラグまたはフェロアロイに急速に反映され、(v)クローズドトップ操作により、炉のオフガスエネルギーを使用できます。

DCオープンアーク炉へのエネルギーは主にアークモードで供給されます。このエネルギーは、スラグの化学的性質にほとんど依存していません。したがって、それはスラグ組成とプロセス温度の選択においてより多くの自由を提供します。この自由により、DCオープンアーク炉は、スラグ化学によってシリカ(SiO2)の還元をより厳密に制御する能力が向上しました。 SAFと比較して、DCオープンアークではかなり広い範囲のプロセス温度を達成できます。したがって、DCオープンアーク炉では、製錬プロセスで亜液相線および過熱スラグを生成することができます。過熱スラグは化学反応の動力学とスラグ-金属分離をある程度改善しますが、液相線下のスラグは炉のライニングに有利な効果をもたらします。スラグ化学への変更は可能ですが、これは一般的にプロセスの経済性によって制限されます。

クロマイト鉱石のFe-Crへの変換は、SAF製錬によって支配され、電極は、クロマイト鉱石、炭素質還元剤、主にコークス、およびフラックスで構成される塊状物質の負担に埋もれて、正しいスラグ組成を形成します。電流は3相交流(AC)であり、炉には、底部のタップ穴が付いた円筒形の耐火物で裏打ちされた容器内に、等間隔に配置された3つの消耗型セルフベーキンググラファイト電極があります。クロマイト鉱石を製錬するためのSAFの特性には、(i)生成されたガスを簡単に逃がすことができる透過性の表土を維持するためにチャージが適切に分類されている場合、比較的簡単に制御できます。チャージの(表土)、および(iii)高温の上昇ガスによる表土の予熱および予減。 SAFは、オープン、セミクローズ、またはクローズドトップであり、それに応じて熱効率が向上し、クローズドトップ炉からのオフガスのエネルギーを利用することができます。

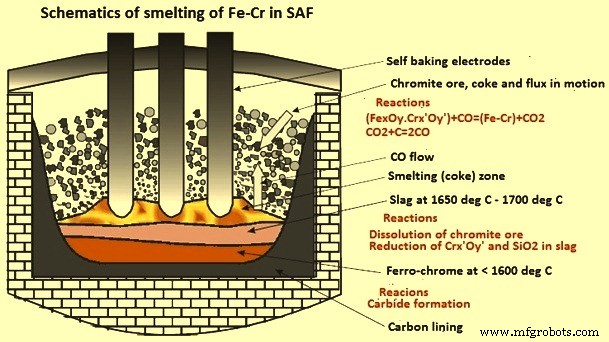

Fe-Cr製錬(図1)は、エネルギーを大量に消費するプロセスです。エネルギーは、セルフベーキングカーボン電極を介してプロセスに伝達されます。電極は、電極先端の下の溶融浴よりも高い電気抵抗率を有するゴツゴツした負荷によって横方向に覆われています。したがって、電流が高温の反応ゾーンに流れることが保証されます。エネルギー消費量は比較的高く、HC Fe-Crの場合、電気エネルギー消費量は、事前還元されたFe-Crの2000 kWh/tonから事前還元およびフィード予熱なしの4000kWh/tonのFe-Crまで変化します。供給構造と電気-熱-化学相互作用の複雑さのために、負荷の表面の数百から電極先端の周りの2000℃をはるかに超えるまで、大きな温度勾配が炉内に存在します。これにより、炉内のさまざまなゾーンとさまざまな還元メカニズムが発生します。

図1SAFでのFe-Cr製錬の概略図

図1SAFでのFe-Cr製錬の概略図

炉内では、単一のクロマイトペレットまたはゴツゴツした鉱石は、装入物が下降する間に温度環境が上昇し、上昇するCOガスによって還元され、接触したコークス粒子によって促進されます。 SAFの温度プロファイルが還元率と生産効率に大きな影響を与えることは明らかです。炉の温度の分布に対する電極制御システムの感度のために、供給物および様々な反応ゾーン内の温度分布は、通常、対称的に分布されていない。この不均一な温度分布は、炉の制御、製品の品質、および炉の効率に問題を引き起こします。

SAFのゾーン

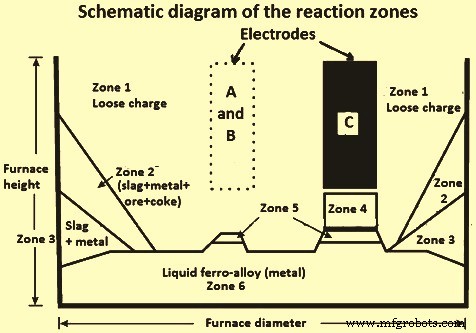

掘削されたクエンチされたSAFの調査、および技術とプロセスステップの概要から、6つの理想的な反応ゾーンを特定できます。ただし、これらのゾーンの正確な位置は、炉の設計と操作方法によって異なる場合があります。ゾーンは、必ずしも単純な層状構造に従う必要はありません。 Fe-Cr製造用の液中アーク炉の反応ゾーンの概略図を図2に示します。

図2Fe-Cr製造用の液中アーク炉の反応ゾーンの概略図

最初のゾーン(ゾーン1)は上部炉ゾーンです。このゾーンは、電荷層の上部から電極の先端近くまで伸びる緩い電荷を持っています。このゾーンで行われている活動は、(i)チャージの予熱(ii)フラックスの分解(煆焼)です。石灰石、ドロマイトなど、(iii)空気および二酸化炭素(CO2)との反応による炭素質材料のガス化、および(iv)クロム鉄鉱のガス還元およびFeおよびCr酸化物の部分的金属化。実際、SAFのボリュームのほとんどは、ゆるく焼結された負荷を持っています。このゾーンでの平均保持時間は24時間と推定されていますが、この緩いチャージゾーンではチャージの減少の約20%しか発生せず、液体スラグは形成されません。このゾーンの装入物は通常V字型の分布で下降し、下降速度は炉壁と電極の間および電極自体の間の位置で最大に達します。このゾーンの温度プロファイルと過剰ガス圧に関連するデータは、1600℃の等温線が電極先端の近くでのみ達成され、1400℃を超えるとガス圧が急速に上昇し、後の温度がスラグの開始に対応することを示していますフォーメーション。

ゾーン2からゾーン6は炉の下部にあります。炉の下部で行われている活動は、(i)スラグの形成、(ii)スラグへのクロマイト鉱石の溶解、(iii)スラグ相からの金属の還元と金属合金の形成、および(iv)分離です。合金とスラグの。

ゾーン2は、側壁スラグ、金属、鉱石、およびコークスで構成されています。それは、炉壁に隣接して形成される、剛性があり、部分的に融合され、部分的に還元された材料のバンクを有する。これらのバンクは、電極から最も遠い距離で最も厚くなります。

ゾーン3は側壁スラグと金属で構成されています。これはゾーン2の下の材料であり、スラグと金属の混合物が含まれています。

ゾーン4は電極の下にあります。電極先端のすぐ下にある材料には、ある程度の不確実性があります。電極の1つの下のゾーンは、通常、他の2つの電極の下の同様のゾーンと接続しません。ボイドの存在は、炉の冷却中の床の収縮が原因である可能性があります。電極下にスラグやコークスが発生する可能性もあります。他の可能性は、溶融した脈石鉱物、フラックス、マグネシア(MgO)、および還元中にクロマイト鉱石から遊離したアルミナ(Al2O3)の混合物を含むコークス層の存在である可能性があります。電極(ゾーン2および3)の周囲に部分的に固化した電荷材料が形成されるため、アクティブなスラグ還元ゾーンのサイズは制限されます。ここでコークス床(ゾーン4)として定義される高温製錬ゾーンでの滞留時間は比較的短く、おそらく30分から40分程度です。

ゾーン5は、スラグと金属の間に部分的に反応した塊状鉱石が溶けていない大きな領域が存在する領域です。

ゾーン6は、炉の基部に明確な液体Fe-Cr合金層が形成される領域です。

プロセス反応

電極先端の下のゾーン(ゾーン4)に到達した後、すべての酸化物が溶融し、式Cr2O3 + 3C =2Cr + 3 COに従って、固体コークス粒子で炭素熱還元を行うことができます。 SiO2、Al2O3、CaO、MgOはスラグに入ります。このスラグは、液体のFe-Crの上に液体の層を形成します。液体のFe-Crの液滴がこのスラグ層を通って下降し、炉の底に集まります。

炭素熱還元によるFe-Crの生成中に、形成される金属Crは、利用可能なCとさらに反応して、Cr炭化物(Cr3C2、Cr7C3、およびCr23C6)を形成する傾向があります。同様に、金属Feは利用可能なCと反応して、Feの炭化物(Fe3CおよびFe2C)を形成します。これらの炭化物の理論上のC含有量は5.5%から13.3%の範囲であるため、これらの炭化物の存在は、Fe-Crフェロアロイの総C含有量を指定された限界を超えて増加させます。以下は、プロセス中に発生する簡略化された反応です。

Cr2O3(l)+ 3 C =2 Cr(l)+ 3 CO(g)

3 Cr2O3(l)+ 13 C =2 Cr3C2 + 9 CO(g)

2 Cr2O3(l)+ 7 C =Cr4C + 6 CO(g)

7 Cr2O3(l)+ 27 C =2 Cr7C3 + 21 CO(g)

23 Cr2O3(l)+ 81 C =2 Cr23C6 + 69 CO(g)

Fe2O3(l)+ 3 C =2 Fe(l)+ 3 CO(g)

3 Fe2O3(l)+ 11 C =2 Fe3C + 9 CO(g)

Fe2O3(l)+ 4 C =Fe2C + 3 CO(g)

これらの炭化物を形成するための標準的なギブズの自由エネルギー(スラグに溶解したCr2O3と固体の未反応Cとの反応による)は、いくつかの研究者によって研究されています。これらの研究は、Fe3Cの形成のギブズの自由エネルギー値が、研究された全温度範囲(1500℃から2000℃)で金属Feの形成のギブズ自由エネルギー値よりも低いことを示しています。したがって、熱力学はFe3Cの形成に有利に働きます。

同様に、Cr3C2を形成するための反応ギブズエネルギーは、ほとんどの温度範囲(約1920℃まで)で金属Crの反応ギブズエネルギーよりも低くなります。 Cr7C3とCr4Cは、それぞれ1650℃と1550℃の温度でも形成されます。したがって、いくつかの炭化物は、クロマイト鉱石の還元プロセス中に金属のCrおよびFeよりも優先的に形成されます。

その結果、LC Fe-Crは、クロマイト鉱石の炭素熱還元によって直接生成することはできません。したがって、炭素熱還元からの生成物は、クロマイト鉱石のCrとFeの比率に応じて、HCFe-Crまたはチャージクロムになります。

コークス粒子(量とサイズ)は、反応ゾーンと負荷カラムの電気抵抗に大きな影響を与えます。したがって、コークスには、製錬反応と電気エネルギーの熱エネルギーへの変換という2つの機能があります。また、上昇するCOガスの負担を透過性に保つのにも役立ちます。

Fe-Crの炭素熱還元における炭化物の形成は、すでに低温で始まります。 1650℃までのスラグ温度では、Fe-CrのC含有量は常に7%から8%になります。鉱石のMgO含有量が高く、スラグ温度が1700℃を超える場合にのみ、C含有量は4%から6%の範囲になります。 SAFではCレベルを下げることができず、2番目のプロセスステップが必要です。

原材料

Fe-Crの製錬に使用される装入物(鉱石、還元剤、フラックス)の種類と組み合わせは、炉の運転に影響を与え、最終的には電力消費に影響を与えます。プロセス中に生成されるスラグの量は、製造プロセスで使用される装入材の品質に大きく依存します。電気エネルギーの消費は、スラグの量に影響されます。スラグの量が多いほど、電気エネルギーの必要量が高くなります。

炉の供給は通常、クロム鉄鉱(塊状鉱石、ペレット、練炭)、還元剤(無煙炭、チャー、コークス、石炭)、およびフラックス(珪岩、ドロマイト、石灰)で構成されます。クロマイト鉱石粒子は、鉱体間、さらには鉱石の継ぎ目間および内部でさえも変動があるため、必ずしも均一な組成を持っているとは限りません。クロマイト鉱石は一般にスピネル結晶ファミリーの一部であり、一般式(Fe2 +、Mg2 +)O。(Al3 +、Cr3 +、Fe3 +)2O3を持っています。

装入材のサイズ範囲と組成を注意深く制御することにより、理想的な炉の状態を維持することができます。原料の種類とサイズの範囲を厳密に制御することで、充填層内の良好な浸透性が保証され、組成はスラグの特性に影響を与えます。ただし、炉の安定性と生産性を向上させるために利用できる装入前処理がいくつかあります。

クロマイト鉱石に一般的に使用される凝集プロセスには、(i)焼結、(ii)ペレット化、および(iii)ブリケットが含まれます。また、Fe-Crの製造プロセスの効率は、供給材料の種類と事前調整、つまり(i)予熱、および(ii)予備還元に依存します。

砕けやすいクロマイト鉱石の場合、必要に応じてさらに粉砕した後、バインダー、還元剤、フラックスでペレット化し、ロータリーキルンに通して硬化(焼結)、予熱、予還元してSAFに充電する前に学位を取得します。

炉へのクロマイト鉱石の装入は、主に塊鉱石および/またはペレットの形で行われます。塊鉱石の場合、材料は固化した母岩に囲まれたクロマイト粒子で構成されます。ペレットは通常、球形の粒子を形成するために凝集および前処理されたクロマイト鉱石の濃縮物から作られます。クロマイト鉱石の粒径と微細構造は、塊状の密な丸い粒子から、ペレットの場合は高度に破砕された針状粒子までさまざまです。塊、ペレット、およびコークスの粒子サイズ範囲は、床の透過性を最大化するように制御されます。

鉱石微粉を処理する別の方法は、窯の予備還元によるものであり、凝集していないクロマイト微粉と低コストの石炭が、フラックスとともに窯への供給源として使用されます。この方法では、約1,500℃の高温ゾーンで装入物がペースト状になる窯からの排出物の近くで微粉の自己凝集が達成されます。非常に高度な還元が達成されています(80%〜90%)。したがって、基本的に溶解炉となる下流の電気炉(SAFまたはDCアーク)の負荷を軽減します。

より最近のアプローチ、およびいくつかのプラントによって設置されているアプローチは、再びペレット化によるものです。ペレットはコークスを含めて製造され、これらはスチールベルト焼結システムで焼結され、部分的に予備還元されます。そこから、ペレットは、通常SAFの上に配置され、炉からのオフガス熱を利用して直接供給ビンとして機能する予熱シャフトキルンに送られます。塊鉱石、コークス、フラックスもフィードビンに送られます。

上記に加えて、製錬用のクロマイト鉱石の調製には他のいくつかのアプローチがあります。これらには、回転炉床の焼結とペレットの予備還元、およびクロマイト微粉用の流動床予熱器が含まれます。

製造プロセス

Fe-Crは、本質的に、高温で行われる炭素熱還元によって生成されます。クロム鉄鉱は石炭とコークスによって還元され、Fe-Cr合金を形成します。この反応の熱はいくつかの形態から発生する可能性がありますが、通常は、炉の底にある電極の先端と炉床の間に形成される電気アークから発生します。このアークにより、約2,800℃の温度が発生します。製錬の過程で、大量の電力が消費されます。

Fe-Crの製造プロセスは、吸熱還元反応と炉内での熱力学的平衡を達成するために必要なすべての熱が電気エネルギーのみを介して供給されるため、非常に電気エネルギーを消費します。したがって、電気エネルギーはプロセスで最も重要な入力です。

炉からの材料のタッピングは断続的に行われます。炉の炉床に十分な量のFe-Crが蓄積すると、タップ穴が開けられ、液体合金とスラグの流れがトラフを流れ落ちてチルまたは取鍋に流れ込みます。液体のFe-Crは大きな鋳物で固化し、粉砕、ふるい分け、梱包、またはさらに処理されます。

以下は、SAFにおけるFe-Crの製造プロセスの重要な特徴です。

- クロマイト鉱石の還元性は、プロセス効率にとって重要です。それは、その鉱物学(MgO / Al2O3比)、クロマイト鉱石のMgO構造形態、クロマイトの粒子サイズ、鉱石中の粒子分布の程度、および鉱石の溶融温度によって決定されます。クロマイト鉱石の固体還元は、ガスと多孔質固体との反応のために重要であるため、鉱石は多孔性を有する必要があります。また、鉱石は、炉の還元ゾーンに到達するための摩耗や破砕に耐えるのに十分な機械的強度を備えている必要があります。鉱石の高い溶融温度は、固体状態での良好な還元性が存在する場合、溶融ゾーンに到達する前に鉱石が還元されるためのより多くの時間を可能にします。これは、スラグへのCr2O3の損失が少ないことを意味します。

- Crの回収率は、主にクロマイト鉱石の還元性に依存します。投入されたCrから炉へ、回収されたCrからフェロアロイ以外のバランスは、主にスラグに報告され、一部は炉のダストに報告されます。硬くて密度の高い鉱石の場合、ダスト部分は少なくなりますが、鉱石の還元性とそのサイズによっては、スラグのCr2O3含有量が増加する可能性があります。固体状態でのクロマイト鉱石の還元が著しいため、炉内で微細鉱石を使用することができます。微細なクロマイト鉱石は、溶融する前に固体状態で非常に容易に還元され、スラグ中のCr2O3含有量は1.5%から4%の範囲になります。また、Cr回収を最適化するために、スラグに移行する液体Fe-Crを最小限に抑えるために、タッピング中に液体フェロアロイとスラグを完全に分離することが重要です。

- 優れた還元性、特に固体還元は、クロマイト鉱石の還元のためにより多くのCOガスを利用するのに役立ちます。 2.1に等しいスラグ中のMgO/Al2O3の比率は、スラグの最も低い融点に対応し、溶融されるスラグの部分のエネルギー消費を最小にします。ただし、スラグやその他の酸化物にCr2O3が含まれているため、MgO/Al2O3比の標準値は2.2です。これにより、SiO2のSiへの還元も少なくなります。 SiO2のSiへの還元は非常にエネルギー集約的であるため、この理由でも優れたエネルギー節約があります。

- スラグ中のMgO/Al2O3比が高い低温での還元は、より多くの高C含有炭化物の形成をもたらします。 Cr23C6が少ないCr3C2やCr7C3などのCr炭化物の存在は、クロマイト鉱石のより良い固体還元を示しています。 Cr / Fe比は、Fe-CrのC含有量の決定にも影響します。 CrはFeよりも炭化物を形成する親和性が高いため、Cr / Fe比が高いほど、Fe-CrのC含有量が高くなります。

- スラグ中のMgO/Al2O3の比率が高く、塩基性スラグは、SiO2のSiへの還元を阻害します。 SiO2の還元には、より高い温度が必要です。 Cr2O3とFeOは、固体状態と低温で還元されるため、SiO2が還元される機会はほとんどありません。この場合も、Si含有量が少ないのは、固体状態および低温でのCr2O3とFeOの還元の結果です。

- 通常、クロマイト鉱石の硫黄(S)とリン(P)の含有量は高くありません。したがって、Fe-CrのSとPは主に還元剤に由来します。 0.6%から1%の範囲のS含有量を有するコークスは、0.014%から0.025%のFe-CraS含有量に寄与する。脱硫には、塩基性スラグ、還元性雰囲気、脱硫に関してより高い温度が必要です。これらの条件は存在します。脱リン酸化の要件には、塩基性スラグ、低温、酸化性雰囲気が含まれます。これらすべてから、基本的なスラグ条件のみが利用可能です。フェロアロイのSi含有量の増加は、還元性雰囲気を示します。ほとんどのPがフェロアロイに入りますが、スラグの塩基度が高いと、Pの含有量が減少する可能性があります。

- 通常の条件下でのスラグ組成は、スラグのCr2O3含有量に大きな影響を与えません。フェロアロイ中のSi含有量が高いと、珪熱反応によってスラグに溶解したCr2O3が減少し、Fe-CrのSi含有量が減少しますが、この反応はSi含有量が高い場合にのみ重要です。この状態では、スラグの色が薄くなります。

LCFe-Crの製造

LC Fe-Crは通常、HCFe-Crまたはチャージクロムから製造されます。 LC Fe-Crの製造は、通常、クロム鉄鉱を添加するか、HC Fe-Crに酸素(O2)を吹き込むことによって行われます。ただし、これらのプロセスは、C含有量をLC Fe-Crの仕様内に下げるために必要な高温(約2100℃)と、プロセス中に発生するCrの損失のため、魅力的ではありません。したがって、HC Fe-CrのCを減少させるこれらの方法は、主にMC Fe-Crの製造に使用され、LCFe-Crは主に金属熱製造プロセスによって製造されます。

メタロサーミック製造プロセスでは、還元反応は、負のギブズエネルギーを持つ特定の金属を使用して実行されます。したがって、バルクで製造される技術的に適切な金属還元剤は、アルミニウム(Al)、マグネシウム(Mg)、マンガン(Mn)およびシリコン(Si)である。 Cr 1トンあたりのこれらの金属還元剤の化学量論的消費量は、Alが0.519トン、Mgが0.701トン、Mnが1.585トン、Siが0.405トンですが、実際には、Crの目標回収率を達成するために消費量がわずかに異なる場合があります。ただし、SiおよびAl還元剤の方が経済的です。 2つの間で、LC Fe-Crの生成には、アルミノテルミットプロセスよりもシリコサーミック還元プロセスの方が一般的です。

製造プロセス