製鉄のCircoredおよびCircoferプロセス

製鉄のCircoredおよびCircoferプロセス

製鉄のCircoredおよびCircoferプロセスは、流動床ベースの鉄鉱石微粉削減プロセスです。これらのプロセスは、凝集プロセスを完全に回避し、鉄鉱石の微粉を直接利用します。プロセスは非原料炭を使用するため、コークス炉バッテリーの必要性はありません。流動床技術は、高い熱および物質移動速度を可能にするため、直接還元などのエネルギー集約型プロセスに最適です。

CircoredプロセスとCircoferプロセスはどちらも、ドイツのLurgi Metallurgie GmbH(現在はフィンランドのOutotec Oyj)によって、鉄鉱石微粉から直接還元鉄(DRI)を製造するために開発されました。どちらのプロセスでも、単一の生産ユニットで年間100万トンを超える生産能力が可能であり、その結果、規模の経済が向上します。

Circoredプロセスは水素(H2)ベースのプロセスですが、Circoferプロセスは石炭ベースです。 Circoredは90%から95%の高い金属化を達成するために2段階構成を持っていますが、Circoferは約70%の金属化までの予備還元を達成できる1段階構成を持っています。 Circofer石炭ベースのプロセスでは、AusIronなどの製錬還元反応器または電気製錬炉用の事前に還元された原料が生成されます。最終製品は溶銑または銑鉄です。

循環プロセス

循環プロセスは、他のアプリケーションのためにOutotecによって採用された規模の流動床を使用します。プロセスの開発は1970年代後半に開始され、スウェーデンのASEAのELREDプラントでパイロットプラントテストが実施されました。テストは、ドイツのデュイスブルクにあるティッセン・スタールの1時間あたり3トンのCFB原子炉実証ユニットでも実施されました。これらのテストは、鉄鋼プラントの廃棄物の処理に焦点を合わせていました。

最初の商用Circoredユニットは、1998年にCliffs andAssociatesLtd.によってトリニダードのポイントリサス工業団地に建設されました。このプラントの容量は年間50万トンのHBIです。プラントは現在機能していません。

このプロセスは、鉄鉱石微粉からDRIを製造するための天然ガスベースのプロセスです。これは2段階の流動床プロセスです。第1の還元段階は循環流動床(CFB)であり、第2の還元段階はバブリング流動床(BFB)反応器である。細粒DRI製品を練炭温度まで加熱するには、フラッシュヒーターを使用します。

H2ベースのCircoredプロセスは、製鋼用の電気アーク炉(EAF)に直接供給するための高度に金属化されたDRIまたはホットブリケット鉄(HBI)を生成します。このプロセスは、エネルギー消費と排出量を削減し、製鋼のための持続可能なソリューションを提供します。このプロセスの特徴は、(i)ペレット化や焼結などの事前の凝集なしに鉄鉱石微粉を直接使用すること、および(ii)還元ガスとして純粋な水素を使用する操作により、非常に低いCO2排出値で還元が可能になり、アプリケーションが可能になることです。粘着傾向を最小限に抑える低還元温度の。 H2は天然ガス改質によって生成されますが、H2は水蒸気改質器以外の供給源から生成されます。水の電気分解から、また使用することができます。

Circoredプロセスの基礎となる基本的な化学反応は、鉄鉱石へのH2の添加に依存しており、これが反応して純鉄と水を生成します(Fe2O3 + 3H2 =2Fe + 3H2O)。

CFBは、(i)気体と固体の間の高い滑り速度、(ii)優れた熱および物質移動を可能にする、(iii)ため、65%から70%の範囲の予備還元度を達成するために選択されました。反応器内の短い保持時間。ガス速度が速いと、反応器のサイズが小さくなり、資本コストを節約できます。 CFBはまた、BFBからのダストを含んだオフガスを二次ガスとして使用することを可能にし、全体的なガス利用を向上させます。

BFBは、反応速度が遅いため、93%から95%の最終金属化を達成するためのプロセスの第2段階に選択されています。 BFBは、ガス速度が低く、保持時間が最大4時間長いという特徴があります。

Circoredプロセスは、低い還元温度で動作し、天然ガスを使用して改質によって還元ガスを生成します。このプロセスでは、粒子サイズが0.03mmから1mmの範囲の鉱石微粉を使用し、HBIを生成します。

鉄鉱石微粉は、最初に流動床予熱器システムで約850℃から900℃に乾燥および予熱されます。次に、乾燥および予熱された微粉はCFB反応器に投入されます。必要な熱は、CFB原子炉に導入される天然ガスと空気の燃焼によって生成されます。微粉は、630℃で約65%から70%の金属化まで、さらなるCFBで高速の予備還元ステップを受けます。 CFBは、良好な熱および物質移動条件を提供し、その結果、保持時間は20分から30分になります。 CFBのガス速度は毎秒4メートルから毎秒6メートルです。比較的小さな直径で設計されたCFBでは、高いガス速度が使用されます。 CFB内の固体の良好な横方向および縦方向の混合により、反応器内の均一な温度分布と均一な生成物の化学的性質が保証されます。 CFBはまた、BFBからのダストを含んだオフガスを二次ガスとして使用することを可能にし、全体的なガス利用を向上させます。

部分的に金属化された微粉の一部はCFBから引き出され、BFB反応器に入ります。 BFBリアクターはいくつかのセクションに区画化されており、ガス速度は毎秒0.5メートルから毎秒0.6メートルの範囲です。 BFBは比較的低いガス速度で動作し、2時間から4時間の保持時間を提供します。微粉は、650℃の第2段階BFB反応器で最終還元に達します。ここでの反応は主に拡散律速であり、93%から95%の金属化を伴う生成物を生成します。 BFB反応器の上部を出たオフガスはCFBに送られます。生成物は約650℃でBFB反応器を出て、フラッシュヒーターで加熱されて約700℃の練炭温度に達し、練炭でHBIが生成されます。

Circoredは、天然ガス改質から得られたH2をプロセスの唯一の還元剤源として使用し(つまり、COを使用しない)、炭素を含まない製品を生み出します。還元された鉄鉱石微粉の付着傾向を回避するために、プロセスには650℃未満の動作温度が選択されます。動作温度が低いと、特定のプロセスガス量を増やす必要があります。したがって、実際のガス流量を減らすために、1平方センチメートルあたり4キログラムの操作圧力が使用されます。

圧縮されたプロセスガスは、2つのガス燃焼予熱炉で約750℃に予熱され、プロセスの各段階(CFBとBFB)に注入されます。 BFBBからのオフガスは、二次プロセスガスとしてCFBに供給されます。 CFBのリサイクルサイクロンを出たガスは、プロセスガス熱交換器で冷却され、マルチクローンを通過してダスト粒子の一部を回収し、フラッシュヒーターにリサイクルされます。次に、オフガスは、還元中に生成されたほこりと水を最終的に除去するために、同時にスクラブとクエンチが行われます。ガスは圧縮された後、プロセス熱交換器で再加熱され、プロセスに再注入されます

スクラバーダストの回収には、微粒化法を採用しています。このマイクログラニュレーションのプロセスでは、超微粒子は、平均サイズが約350マイクロメートルになるようにバインダーを添加してマイクログラニュールに凝集します。 Circoredプラントの予熱セクションで顆粒の硬化が行われるため、追加の熱硬化装置は使用されません。ペレット飼料などの超微細鉱石を処理する場合にも、マイクログラニュレーションを適用できます。

冷却および洗浄されたプロセスガスは、コンプレッサーで再圧縮され、次にガス燃焼ヒーターで約750℃の温度に予熱されてから、還元反応器システムに再導入されます。 CO2除去システムを備えた標準的な水蒸気改質装置で製造されたフレッシュメイクアップH2は、圧縮段階の後に追加されます。プロセスガスは、還元炉に導入される前に予熱されます。フレッシュガスの3分の2は2次BFBリアクターで使用され、3分の1はCFBリアクターで使用されます。

ホットチャージオプションを組み込むと、ホットで生成されたDRIをEAFに練炭を使わずに直接供給することができます。

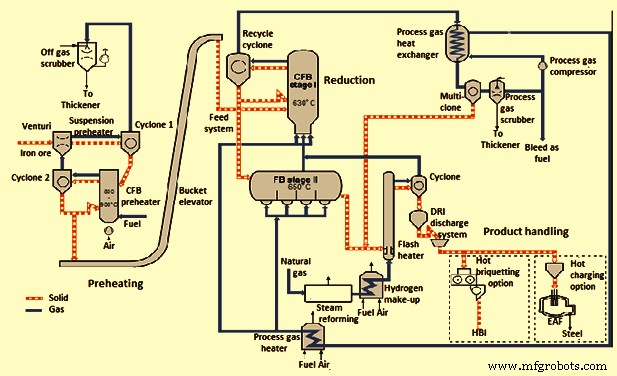

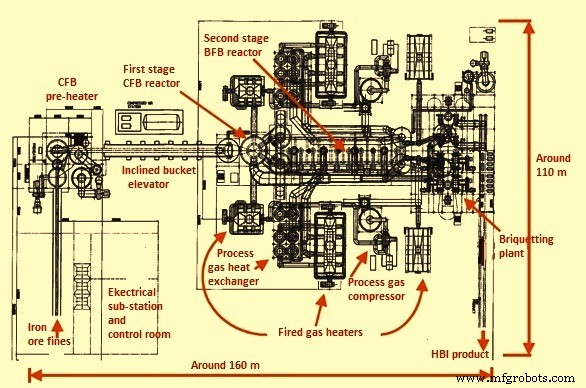

Circoredプロセスのプロセスフローシートは図1にあり、年間50万トンのプラントのレイアウトは図2にあります。

図1循環プロセスのプロセスフローシート

図2Circoredプラントの一般的なレイアウト

HBI 1トンあたりの循環プロセスの一般的なプロセス入力は、(i)鉄鉱石微粉(67%Fe)が1470 kg、(ii)電力が100 kWh、(iii)天然ガスが2.75 Gcal、(iv)水で構成されます。は0.6cumであり、(v)人時間は0.23です。

このプロセスの利点には、(i)ペレット化や焼結などの事前の凝集なしに低コストの鉄鉱石微粉を直接使用すること、(ii)還元剤としてH2を使用する操作により、非常に低いCO2排出値で還元が可能になり、低コストの適用が可能になることが含まれます。付着傾向を最小限に抑える還元温度、(iii)CFBリアクター内の良好な熱および質量移動条件、および(iv)低い投資および運用コスト。以下は、プロセスの省エネの可能性です。

- プロセスのガス使用量は2.75Gcal/tonと低くなっています。

- Circored-HBI-EAFルートで生産される溶鋼1トンあたりの電力消費量は、901kWh/鋼1トンです。

プロセスに関連するプロセスの総(電気を含む)CO2排出量は、1.2および2.02トン/トンの鉄鋼であると報告されています。 Circored-EAFルートは、H2が従来の水蒸気改質によって生成されると仮定すると、従来の高炉-基本酸素炉ルートによって排出されるCO2の約50%しか排出しません。水の電気分解によって生成されるH2とEAFの電力の両方が再生可能エネルギーに基づいている場合、CO2排出量を最大90%削減できます。

サーコファープロセス

Circoferプロセスは、Circoredプロセスに似ています。使用される還元ガスが石炭のガス化によって生成されるCFBで、石炭を使用して微鉱石を還元します。このプロセスは、約950℃の動作温度で設計されており、過剰な輸出ガスは発生しません。 CFBテクノロジーの最も多様な要素を一貫して利用しているため、Circoferプロセスは、並外れた熱および物質移動、反応器回路全体にわたる均一な温度分布、および優れた熱およびガス利用によって際立っています。

ドイツのフランクフルトに、1日5トンの容量を持つCircoferプロセスのパイロットプラントが設置されました。パイロットプラントは、さまざまな鉄鉱石や石炭をテストする手段を提供し、プロセス条件のシミュレーションを可能にして、産業規模の操作の設計パラメーターの開発を支援します。 Circoferプロセス(93%以上の金属化)によって生成されたDRIは、主に、特殊鋼の製造用のミニ製鉄所および合金鋼プラントでの使用が検討されています。ただし、統合製鉄所でも使用できます。

Circoferの予備還元は、基本的にCFBで構成され、鉄鉱石は一酸化炭素(CO)とその場での石炭ガス化から生成されるH2ガスによって還元されます。 CFBからのオフガスは、2段式サスペンション予熱器で鉄鉱石を予熱するために使用されます。次に、鉄鉱石は、リサイクルされたチャーと、熱発生器での酸素による石炭の部分燃焼によってさらに加熱されます。予熱段階の後、オフガスは廃熱ボイラー(CO2スクラバー用の蒸気を生成)でさらに冷却され、最後にベンチュリースクラバーで冷却されて、還元中に生成された水蒸気が除去されます。還元からの残留生成物としてのCO2はCO2スクラバーで除去され、COおよびH2プロセスガスは還元段階に戻されます。

石炭、チャー、鉄鉱石の微粉(0.1 mm〜1.0 mm)は、プロセスに直接投入される主要な原材料です。灰の融解温度が1050℃を超え、揮発性物質が10%から40%の範囲のあらゆる種類の石炭を使用できます。ただし、原子炉内の循環負荷を維持し、製錬所に直接投入する場合はスラグの量を最小限に抑えるために、灰分が少ない(15%未満)石炭を使用することが望ましいです。

Circoferプロセスは、循環流動層と固定流動層の組み合わせを利用します。微細な鉱石は、最初の還元段階に入る前に、2段階の統合予熱ユニットで予熱されます。最初の還元段階はCFB反応器で、統合された熱発生器を備えており、酸素による石炭の部分酸化によって必要なエネルギーがシステムに供給されます。 CFBシステムと統合されたこの部分的な石炭燃焼は、プロセスに必要な熱を生成するだけでなく、具体的には、還元炭素および粘着防止剤として必要なチャーを供給します。この配置により、微細な鉱石の付着を促すことなく、950℃の高温でCFBの予備還元を行うことが可能です。

鉄鉱石の微粉とリサイクルチャーは、ブリケット処理前の製品の磁気分離から、プロセスからのオフガス顕熱を利用する2ステージCFBシステムで約800℃に予熱されます。予熱された材料は、ガス化装置を介してCFBリアクターに投入されます。石炭は約1000℃の温度で作動するガス化装置に直接投入され、そこで注入された酸素の助けを借りて部分的に酸化され、プロセスに必要な熱を生成します。固体とガスはCFBに入り、そこで酸化鉄は約950℃の温度で約70%の金属化度まで還元されます。 CFBからの固形物は、約93%の金属化への最終還元ステップのためにFB(流動床)反応器に移されます。金属化された生成物、灰および過剰のチャーは、FB反応器から排出され、約730℃に冷却され、磁気分離にかけられる。金属化された製品は約680℃でホットブリケットされます。非磁性チャーはプロセスに再利用されます。

CircoferプロセスからのDRIの典型的な組成は、Fe(合計)– 92.7%、金属鉄– 85.8%、金属化– 92.6%、%C – 1.32、%SiO2 – 1.25、%Al2O3 – 2.62、%CaO –0.06を示しています。

>最終的な還元後、製品は高温条件で磁気的に分離され、さまざまな方法でさらに処理することができます。 1つの選択肢は、分離されたチャー(非金属留分を意味する)の大部分をリサイクルし、高金属化製品を高温状態でブリケット化して、プラントからホットブリケット鉄(HBI)として発送することです。別のオプションは、ホットDRI(AusIron)の即時溶解です。このルートには、「ワンヒート」で動作することにより、大幅なエネルギー節約が可能になるという利点があります。このプロセスでは、過剰な炭素を溶融のエネルギー源として使用できます。

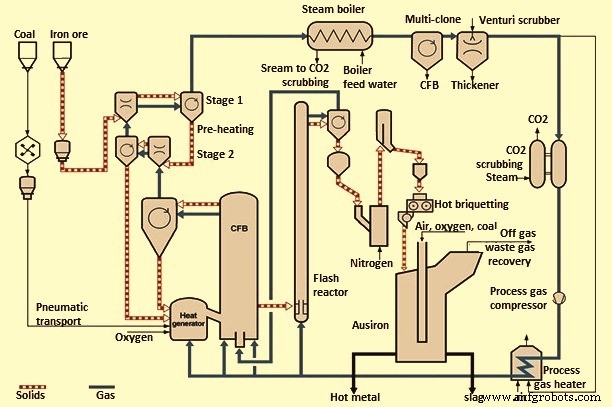

AusIron炉と一緒のCircoferプロセスのフローシートは図3にあります。Circoferプロセスは閉じたガス回路によって特徴付けられます。石炭のガス化と鉱石の還元によって生成されたガスは、最初に冷却され、次に、還元生成物の水とCO2をこすり落とす前に除塵されます。このようにして得られた高い還元電位を有するガスは、最終的にプロセスにリサイクルされる前に、圧縮および加熱される。高い還元温度と発生するBoudouard反応により、ガスの利用率が高くなり、輸出ガスを生成せずにモード運転が可能になります。

ガスは閉じたガス回路を流れます。原子炉のオフガスは鉱石予熱器で使用され、廃熱ボイラーで約220℃に冷却されます。ガスはバッグフィルターで除塵され、急冷され、スクラブされて、CO2除去ユニットに入る前にプロセスで生成された水蒸気が除去されます。 CO2除去ユニットは、廃熱ボイラーで発生した蒸気を使用して、オフガスからCO2をストライピングします。次に、ガスは圧縮され、反応器とガス化装置の両方に再注入されます。

図3Ausiron炉を使用したCircoferプロセスのフローシート

以下は、Circoferプロセスの重要な特徴です。

- プロセスはプロセスに石炭を使用します

- 鉄鉱石の微粉は、凝集やその他の前処理なしで使用されます

- このプロセスには最小限の材料準備が必要です

- 流動床技術により、このプロセスは優れた熱および物質移動を実現しました

- このプロセスにより、一次エネルギー需要が最小限に抑えられたエネルギーシステムが閉鎖されました

- プロセスに余分なエネルギーはありません

- このプロセスには有害廃棄物はありません

- このプロセスは環境に優しく、排出量が少ない

- このプロセスには、HBIを販売可能な製品として製造する柔軟性があります。または、高温のDRIを製錬炉に移して溶銑を製造することもできます。

- 下流の製錬(AusIron)炉の能力を大幅に向上させます

- 下流の電気製錬所の消費電力を削減します。

製造プロセス