鉄鉱石の焼結の理論と実践

鉄鉱石の焼結の理論と実践

鉄鉱石の石灰化は、鉄鉱石の微粉、フラックス、燃料(コークスのそよ風)、および植物の戻り微粉(ミルスケール、高炉ダストなど)の焼結混合物(生の混合物または緑色の混合物)によって使用されるプロセスを説明するために使用される一般的な用語です、および返送された石灰華など)は、特定の形態の凝集体に変換されます。これは、粒子サイズが10 mm未満の焼結混合物を、チャージ混合物の各粒子の表面が溶融し始め、形成された溶融物が粒子間に液体ブリッジを作成する温度まで加熱することで構成されます。通常5mmから30mmのふるいにかけられたサイズ(上部サイズは地域の要件に合わせて最大50mmまで可能)を持ち、高炉(BF)内の動作圧力と温度環境に耐えることができるシンターと呼ばれる固体多孔質材料。

焼結のプロセスは、溶融および同化反応を伴う熱操作です。焼結プロセスの最初の段階は、鉄鉱石の微粒子とフラックスの間の反応を伴う溶融物の形成です。最初の溶融物は、鉄鉱石とフラックスの間の反応を介して、加熱中に付着した微粉から生成されます。次に、核粒子は部分的に同化または一次溶融物に溶解して、より多くの溶融物を形成します。完全に溶融する前に、最高温度での滞留時間が短いために焼結温度が低下し、次に溶融物が固化して鉱物相が沈殿し、結合相が形成されます。

焼結プロセス中、化学反応は高温で行われ、鉄鉱石とフラックスが組み合わされて、鉄鉱石、カルシウムとアルミニウムのシリコフェライト(SFCA)、ケイ酸二カルシウム、およびガラス相で構成される焼結ケーキが形成されます。 。焼結反応は、各鉱物の体積分率も調整します。これは、焼結の品質に影響を与える可能性があるため、BFの性能に影響を与える可能性があります。

焼結の最初の段階は、焼結混合物の造粒(結節化またはペレット化)であり、6%から8%の水を添加して混合ドラム内で数分間均質化することで構成されます。次に、造粒されたシンターミックスが透過性シンターストランド火格子にロードされます。ベッドトップはガス燃料によって高温に加熱され、火格子から空気が引き込まれます。短い点火時間の後、ベッドトップの加熱が停止され、狭い燃焼ゾーンまたは火炎面(FF)がベッド内を下向きに移動し、各ベッド層を連続的に加熱します。ベッド内で、顆粒を1250℃から1350℃の温度範囲に加熱して、それらの軟化とその後の部分溶融を実現します。一連の反応で半溶融材料が生成され、その後の冷却で、異なる化学的および形態学的組成のいくつかの鉱物相に結晶化します。

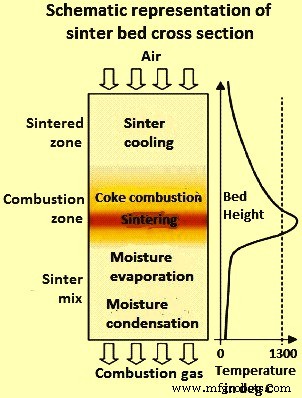

焼結の過程で、コークスの燃焼により高温ゾーン(燃焼ゾーン)が生成され、これが焼結床を通って下向きに移動します。微粒子はより速く反応し、粗い鉱石粒子を部分的に溶解する一次溶融物を形成します。中断された焼結プロセスの焼結床断面の概略図を図1に示します。コークス燃焼の進行により、温度プロファイルと床内のさまざまなゾーンの形成が決まります。燃焼ゾーンが下に移動すると、空気吸引によって溶融相の凝固が起こり、その結果、焼結ゾーンが形成されます。燃焼ゾーンの下のゾーンは、シンターミックス(未反応の材料)で構成されており、2つの領域に分割できます。燃焼ゾーンのすぐ下の領域は、燃焼ゾーンからの高温ガスによるシンターミックスの脱水に対応し、この領域のすぐ下のゾーンは、蒸気が凝縮されるシンターベッドの低温部分です。

図1シンターベッドの断面の概略図

原則として、焼結反応は、微細な鉱石とフラックスとの反応を伴い、粗い鉱石の同化のための固液反応中に使用される溶融相の形成をもたらす。焼結中に形成される溶融物は、結合相として機能します。 SFCAは、焼結体に豊富に含まれ、焼結体の品質に大きな影響を与えるため、結合相の最も重要な構成要素と見なされているため、焼結反応は、焼結プロセス。溶融相の体積は、焼結中に主要な役割を果たします。過度の溶融は、還元性の低い均質なガラス構造をもたらしますが、溶融濃度が非常に低いと、焼結強度が不十分になり、大量の戻り焼結微粉が発生します。

プロセスエネルギーは、コークス風の燃焼によって供給されます。燃焼ゾーンの前で、水が蒸発し、揮発性物質が追い出されます。燃焼ゾーンでは、反応が起こり、強い焼結物が形成されます。燃焼ゾーンを出るガスからの熱のほとんどは、床の下層の乾燥、煆焼、および予熱のために吸収されます。燃焼ゾーンがベッドの底に達すると、プロセスが完了し、ホットシンターケーキが火格子から傾けられ、ホットクラッシャーで大まかに砕かれます。

焼結は継続的なプロセスです。シンターストランドは一連のパレットで形成され、各ペレットには側壁と浸透性の火格子があり、シンターミックスがロードされ、点火フードの下を通過し、ダウンドラフト吸引を受け、傾けられてから、積載位置。ストランドの下のウィンドボックスは、ガス洗浄システムを介してファンに接続されています。

シンターミックス

シンターベッドを形成するシンターミックスは、主に鉄鉱石、コークスブリーズ、フラックス、リターンファインで構成されています。焼結中の焼結混合物の挙動と焼結体の品質は、鉄鉱石の化学的、粒度分布、および鉱物学的組成に大きく依存します。鉱石の特性は焼結挙動に影響を与えるため、焼結生産において重要な側面です。焼結相に及ぼす焼結混合物の組成の影響についてさまざまな研究が行われ、それが次に塩基性(CaO / SiO2)、温度、熱レジーム、およびフェライト含有量のAl2O3(アルミナ)およびMgO(マグネシア)含有量に影響を与えます。総ヘマタイト、マグネタイトから酸化された再酸化ヘマタイト、還元性指数(RI)、還元劣化指数(RDI)およびタンブラー指数(TI)、気孔率およびコークス率。

焼結プロセス中の焼結混合物の挙動は、その化学組成に依存します。溶融物の形成と同化反応に対するシンターミックスの化学組成の影響を調べるために、いくつかの研究が行われてきました。鉄鉱石の化学組成のわずかな変化は、焼結中の相形成に大きな変化を引き起こす可能性があります。

焼結体の品質は、結合相の形成に依存し、結合相の形成は、鉄鉱石の焼結能力に依存します。一方、鉄鉱石の反応性は、焼結鉱の反応表面積と充填密度(気孔率)を決定する粒径に大きく影響されます。したがって、鉄鉱石の粒子サイズは、焼結プロセス中の焼結反応を制御するために重要です。

鉱石の粒子サイズの変化は、焼結プロセスに影響を与えます。微細な鉱石粒子の同化能力は、粗い粒子の同化能力よりも大きいことが見出された。微粒子の反応表面積が大きく、反応速度が速くなります。しかしながら、より高濃度の溶融物の形成は、溶融物の粘度の増加につながる可能性があり、その結果、溶融物の流動性が低下する。したがって、焼結床の透過性を改善するには、粗い粒子を焼結混合物に含める必要があります。これは、溶融粒子と固体粒子の間の大規模な移動の増加に関連しています。

鉄鉱石の平均粒子サイズは、焼結床の浸透率に影響を与え、それが次に、焼結体の微細構造と生産性に影響を与えます。大きい粒子は拡散結合に有利であり、小さい物品は焼結プロセスでのスラグ結合に有利です。小さな粒子の割合が高いと、過剰な量の溶融物が形成され、焼結体の品質が低下します。一方、大量の粗い粒子からの焼結物は、焼結体の強度が低下します。鉄鉱石の平均粒子サイズの増加により、焼結生産性が向上することがわかっています。

大きな粒子が組み込まれた焼結床の焼結性の研究中に、より大きな鉱石粒子を使用すると、プロセス中の焼結反応だけでなく、焼結床の透過性も改善されることが見出された。大きな粒子がベッドに置かれると、粒子の周りに低密度の領域が形成されます。焼結床の透過性が高まるため、ガス流量とFF速度は、微粒子よりも大型粒子の方が高くなります。したがって、溶融物の流動性が高いため、大きな粒子の周囲で溶融反応と同化が迅速に発生する可能性があります。

粒度分布は、圧縮されたペレットの充填密度にも影響を及ぼし、焼結速度に影響を与えます。微粒子からなる混合物の充填密度は、それらの一部を粗い粒子に置き換えることによって向上します。圧縮中、固体粒子は互いに接近して移動する可能性があり、その結果、粒子間の接触数が多くなり、充填密度が高くなります(多孔性が低くなります)。微粒子を大きな粒子に置き換えると、充填密度が最大まで増加し、その後、粗い粒子の割合が高くなると減少します。最大充填密度は、粗い粒子間のすべての空隙が小さな粒子で満たされる点で発生します。したがって、粗い粒子が存在すると、充填密度が高く(気孔率が低く)圧縮された粉末が生成され、焼結速度が向上します。

鉱石ブレンドの超微粉含有量、特にマイナス50マイクロメートル(ミクロン)の微粉画分は、最初に核粒子の周りにコーティング層の形成を開始し、次に大きい方の粒子を結合する際に、造粒において重要な役割を果たします。コーティングを施したサイズの付着微粉。

コークスは鉄鉱石の焼結に最適な燃料です。サイズ分類は重要な要素です。最高の経済性と効率は、3mm未満のコークス粒子サイズで達成されます。いくつかの研究では、焼結生産性と還元性に最適なコークスサイズは0.25mmから3mmの間であることが示されています。別の研究によると、コークスのサイズが0.25 mm未満の場合、生産性に悪影響があります。燃焼プロセスの効率には影響しません。さらに、粗い画分が好ましく、消費の点でより経済的である。さまざまなコークスのそよ風サイズの割合を比較すると、細かいコークス(1 mm未満)よりも粗いコークス(3mm未満および1mmを超える)の方が優れた結果が得られることが示されています。ファインコークスは、主に、粒子の周囲に表面コーティングを形成する造粒における付着性の微粉と見なされます。細かいコークスは速く燃焼しますが、粗いコークスはゆっくりと燃焼し、FFを広げる可能性があり、生産性が低下する可能性があります。また、粗い燃料はより経済的で、焼結生産を強化し、RDIを改善し、SO2排出量を削減します。

シンターポット試験では、シンターベッド内のコークスの粒子サイズが生産性、コークス消費量、およびシンター品質に及ぼす影響が研究されています。これらの試験は、コークスの微風の割合が粗いほど、FF速度が高くなり、燃焼効率が高くなることを示しています。ファインコークスは燃焼効率が低く、発熱量が少なく、焼結温度が低くなります。その結果、より細かいコークスを使用する場合は、石灰華の品質を維持するためにコークス率を上げる必要があります。

シンターミックスの造粒

造粒の目的は、微粒子を互いに付着させ、より粗い粒子を形成することです。その結果、粒状の鉱石には含まれる粒子サイズの範囲が狭くなり、その結果、ガスの通過に対する抵抗が少なくなります。

良好な焼結床の透過性がプロセスの進行速度を大きく左右し、したがって焼結プラントの生産性を決定するため、造粒は鉄鉱石の焼結にとって基本的に重要です。焼結混合物の造粒は、一般に、焼結プロセスの前に、6%から8%の水を加えて数分間、回転ドラム内で実施される。水分の添加、造粒、焼結機への挿入を含め、完全な造粒プロセスには約30分から1時間かかります。

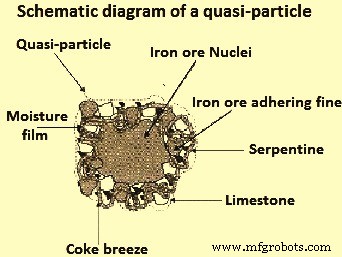

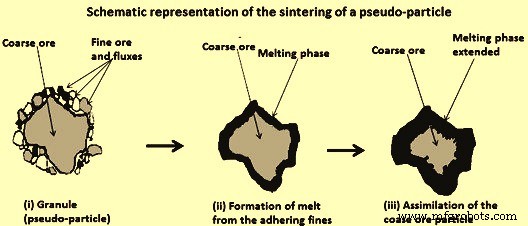

グラニュー糖混合物の構造に関する初期の研究は、新日鐵株式会社(NSC)で実施されました。これらの研究は、鉄鉱石の核で構成される「準粒子」という用語を作り出しました。これは、疑似粒子とも呼ばれます(図2)。焼結中、この準粒子は部分的に溶融せず、シリカ(SiO2)脈石を含むより細かい鉱石粒子に囲まれ、高塩基度(CaO / SiO2)が存在します。

図2準粒子の概略図

造粒の過程で、微粒子(0.2mm未満)が大きな粒子(0.7mm以上)の表面に付着して顆粒を形成すると、準粒子が形成されます。中間粒子(0.2mmから0.7mm)は造粒が難しく、明確な役割を果たしていません。実際には、中間粒子の量は、造粒への悪影響と焼結床の透過性への悪影響のために最小限に抑える必要があります。焼結混合物の含水量の増加は、中間粒子を付着性の微粉として作用させる可能性があり、これは粗い粒子への付着が不十分であり、乾燥段階中に剥離する可能性がある。中間粒子はまた、核として作用し、より粗い核で形成されたものと比較して小さいサイズの準粒子を形成することができる。これにより、焼結床の透過性と焼結プロセスの生産性が大幅に低下する可能性があります。

焼結プロセス中に、ヘマタイトと少量のSiO2およびAl2O3を含むCaO-Fe2O3溶融物との間の固液反応により、核に付着した層にフェライトが形成されます。接着性は、造粒に利用できる水分に大きく影響されます。核の性質、粒子の形状、表面の特性などの他の要因は、二次的に重要です。

焼結する焼結体の水分含有量は、造粒プロセスにおいて非常に重要なパラメーターです。微粒子を核に付着させて準粒子を形成するプロセスは、造粒に利用できる水分(総水分から焼結原料成分によって吸収される水分を差し引いたもの)の影響を非常に強く受けます。最大の生産は、最大の通気性に必要な水分よりも少ない最適な水分添加で達成されます。最大透磁率に必要な値の約0.85倍で動作するのが正常です。これは、FFが近づくにつれて上部から蒸発した後、ベッドの下層に水分が凝縮するためです。凝縮は通常、焼結混合物が露点温度に達する前の焼結の最初の2分間に発生します。

水分添加の適切な制御が不可欠です。ミキシングドラムへの水の添加は、設定された水分レベルを維持するために調整する必要があります。自動制御は、より迅速な応答とより安定した焼結ストランドへの供給を保証するため、手動の方法よりも望ましいです。

回転ドラム内で材料を圧延することによって行われる造粒は、本質的に2種類の力、すなわち(i)粒子の「インターロック」、および(ii)生成による引力の作用により、接着によって顆粒サイズを大きくします。粒子間の液相「ブリッジ」の。インターロック力の大きさの重要性は、特定の成分によって提供される造粒核の凝集作用を促進するように、焼結される混合物の形成順序を変更することによって変えることができます(例えば、戻り焼結微粉)。

>インターロッキング力の大きさは、選択的造粒または予備凝集プロセスを含むように焼結混合物形成シーケンスを変更することによっても変えることができる。このような場合、これには、鉱石の微粉と精鉱の処理が含まれ、追加のプロセスラインを使用して、一部の返還シンターの微粉と石灰が別々に処理されます。これらの材料は水と混合され、ドラムまたはディスクでマイクロペレット化されてから、造粒ドラムの前に主造粒回路に導入されます。このプロセスでは、戻り焼結微粉が核として機能し、石灰が凝集剤として機能します。この方法により、生産性を損なうことなく、より多くの罰金を使用することができます。

後者の種類の力(ブリッジ)は、混合物に添加された水の存在によって発生し、添加剤を使用することでその効果を高めることができます。どちらの場合(インターロッキングとブリッジ)でも、粒状粒子の強度は高くありません。造粒された混合物が壊れることなく輸送され、焼結火格子上に層状にされることを確実にすることだけで十分である。焼結火格子に供給されたときの粒状混合物のサイズ分布は、約1mmから10mmの範囲です。

三次元画像の顆粒の構造を見つけるための研究は、一般的に3DX線断層撮影技術を使用して行われます。鉄鉱石微粉(濃縮物)のそのような研究の1つでは、リターンシンター微粉と石灰石が20:80、50:50、80:20、100:0の濃縮物/鉱石比で調製され、 0.8、1.4および2.0。シンターミックスに濃縮物の量を増やすと、造粒がより複雑になります。

超微粒子は粗い粒子に付着するだけでなく、中間サイズの粒子を結合しながら耐久性のある核を形成することもできます。また、焼結混合物で使用される超微粒子が多いほど、顆粒のサイズ分布は予測しにくくなります。粗い鉱石(濃縮物/鉱石比100:0)のないシンターミックスに属する顆粒は核を持たず、ペレット化メカニズムによって最初に形成された表面に付着する石灰石粒子はほとんどなく、ペレットと同様の構造を示します。造粒挙動は、精鉱/鉱石比などの単一の要因では完全に説明できず、鉱石の鉱物学、脈石の組成と量、熱消費量、混合物中の水分含有量の変化は、すべて非常に関連する要因です。

シンターの生産性は、ベッドの浸透性に直接関係しています。次に、透過性は、水分の添加に依存する顆粒サイズ分布および平均顆粒サイズに関連しています。透磁率は水分の関数として最大値に上昇します。ベッドの最下層で水分が凝縮するため、最大の透過性に必要な水分の85%を使用して、最大の生産性が得られます。

さまざまな性質の多くの鉄鉱石の造粒挙動を予測するために実施されたいくつかの研究では、生の混合物の最適な水分を性質、組成、および造粒法の関数として計算する方程式が提案されています。鉱石。最適な含水率は、最大のベッド透過性を達成するために必要な最小量として定義されます。この方程式は、コークス、フラックス、リターンシンターファインを追加して、鉱石と鉱石の混合物ごとに適用されます。実験値と計算値の間には良好な相関関係が見られました。

造粒に関する他のいくつかの研究では、いくつかのタイプの鉄鉱石および鉱石混合物の水分容量を決定するための装置が設計されています。水分容量は、鉱石粒子間で保持できる最大含水量として定義されています。水分容量は、外部表面積に沿って増加し、鉱石の細孔容積が増加するにつれて減少することが見られています。見つかった最適水分(W)と水分容量(MC)の比率を決定する式は、W =6.94 +0.12MCです。実験データは、WとMCの間に非常に高い相関関係があることを示しています。

さらなる研究と初期の研究に基づいて、鉄鉱石の性質、組成、および粒度分布の関数として最適水分(W)を計算するために提案された式は、W =2.28 + 0.427 L + 0.810 A –0.339です。 S + 0.104D + 0.036 Eここで、Lはグラム単位の加熱中の鉱石の重量損失、Aは鉱石中の%Al2O3、Sは鉱石中の%SiO2、Dは0.2 mm未満の鉱石サイズの割合、Eは鉱石のサイズの割合です。 0.2mmから1mmの間。より高い水分容量を有するサンプルは、最良の床透過性を達成するためにより高い含水量を必要とすることが確立されている。浸透性を鉱石の性質と直接関連付けることはできませんでした。

酸化鉄と水の間の接触角および鉄鉱石の造粒適合性を決定することにより、造粒に対する水分添加および湿潤性の影響を決定するための研究も実施された。この研究では、さまざまなパラメータ間の相互作用を決定するために、さまざまな種類の鉱石を検討しました。つまり、(i)鉱石の性質(多孔性)、(ii)水分含有量、(iii)湿潤時間、(iv)鉱石と水の接触角の測定、(v)表面粗さ、(vi)ペレット化ドラムのrpm、(vii)微粒子の付着微細比(AR)、および(viii)準粒子の破壊強度(FS)。最高の造粒は、高い気孔率、低い粗さ、低い接触角(より濡れている)の針鉄鉱鉱石核で達成されます。

一部の焼結プラントでは、2段階の造粒システムも使用されています。 2段階の造粒システムは、プロセスのFF速度、透過性、生産性を向上させながら、微細な鉱石の処理に役立ちます。

特に、ヘマタイト鉱石よりもAl2O3含有量が高く、焼結性の低下につながる針鉄鉱および褐鉄鉱鉱石を使用する場合は特に、従来の造粒プロセスを改善することが有利です。この点で、ドラムミキサーの従来の造粒段階の後に第2段階が続くと、焼結品質が向上することが研究によって示されています。最初の段階では、鉄鉱石とリターンシンターファインの混合物がドラムに入れられます。第2段階では、第1段階で得られた混合物にコークスと石灰石とドロマイトが添加され、得られた顆粒は、コークスとフラックスに囲まれた鉄鉱石で構成される核によって形成されます。このコーティング造粒プロセスは、鉄鉱石からのFe(鉄)上の石灰石からのCaO(酸化カルシウム)の分離によるフラックス形成反応を改善します。これにより、より低い温度で焼結が行われ、透過性と生産性が向上し、二次ヘマタイトの形成が減少し、その結果、RDIが向上します。より多くの微細孔が形成されるため、TIと還元性も向上し、RDIの劣化の原因となる亀裂の伝播も防止されます。

第二段階のドラムでの混合時間は非常に重要であり、約50秒が最適時間として設定されています。より短い時間では、核がコークス+フラックスで十分にコーティングされることはできません。より長い時間は、(核の)顆粒にコークスとフラックスが含まれるため、準粒子の破壊を引き起こし、単一段階の従来の造粒で得られるものと同様の準粒子を生成します。

生産性、還元性、BF運転の向上を目的として、コークスと石灰石のコーティング造粒法について詳細な研究が行われています。この技術は、ドラムミキサーの主要部分で造粒された準粒子の表面にコークスと石灰石をコーティングすることで構成されています。コークスと石灰石は、ドラムミキサーの端からベルトコンベヤーによって高速で注入され、準粒子へのコーティングを実現します。コーティングの造粒時間は最も重要な制御要素であり、コンベア速度を変更することによって調整されます。通常の時間は40秒から60秒の範囲で、短い時間ではすべての準粒子がコーティングされるわけではなく、長い時間では準粒子が破壊されます。

別々に造粒された粒子(コークスコーティングと石灰石コーティング)の分離を評価するための研究も行われ、造粒の両方の場合において、生産性は従来の生産性と比較して上昇することが見られた。コークスコーティングは、準粒子の凝集応力を改善し、したがって、ウェットゾーンでの透過性を改善します。石灰石コーティングにより、焼結体は二次ヘマタイト含有量が低く、亀裂耐性(RDIの改善)、一次ヘマタイトとSFCAの増加(RIの改善)、および溶融流動性の改善を備えた構造を示します。 BFでは、シャフト効率が1%向上し、還元剤の割合を溶銑1トンあたり7kg下げることができます。

選択的造粒技術は、日本のいくつかの焼結プラントでも使用されています。この技術は、Al2O3含有量の高い鉄鉱石の焼結を可能にするために使用されます。これは、Al2O3軸受材料の反応性が低く、一次溶融物の粘度が高いため、他の方法では焼結が困難です。選択的造粒は、鉱石を選別し、Al2O3含有量の少ない大きなサイズの画分を従来の造粒回路に送ることで構成され、Al2O3含有量の高い小さなサイズの画分は、2mmから5mmのサイズの顆粒にペレット化されます。従来の造粒回路。小さいサイズの留分には、Al2O3が多く、より高い溶融温度を必要とする粘土質の鉱石が含まれています。選択的造粒は、従来の造粒よりも高いAl2O3含有量の顆粒核を実現します。このプロセスでは、石灰岩と反応することにより、Al2O3含有量の少ない核に付着した微粉が、低温での一次溶融物の形成を促進します。

選択造粒法は原料処理率が高く、粘着性のある原料を連続処理できます。さらに、燃料コークスの削減とブロワーの電力削減が達成されます。また、生産性が向上し、FeO含有量が減少します。還元性の改善は、BFでのコークス消費量の削減につながります。シンターのRDI値も改善されています。

フレームフロント

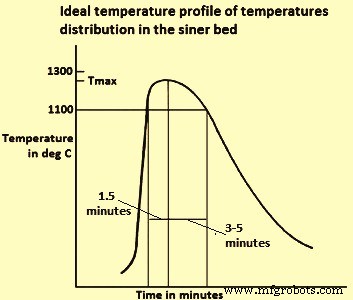

火炎面または燃焼ゾーンの温度は、FFの透過性に影響を与えるため、焼結時間と生産性に非常に大きな影響を与えます。一般に、FFの空気流に対する抵抗は、ガスの速度の3乗の関数であるため、FFの温度を下げることは生産性に非常に役立ちます。 FF温度を上げると、気流抵抗が大幅に増加し、焼結時間が長くなり、生産性が低下します。シンターベッド内のさまざまなレベルで温度を測定することにより、燃焼ゾーンの動きを監視でき、FF速度の概念は、最も速い温度上昇が発生するレベルがベッド内を移動する速度として定義されます。図3は、焼結床の理想的な温度(熱)分布を示しています。

図3シンターベッドの理想的な温度分布

高温ゾーン(1100℃以上)での加熱時間は、コークスの燃焼と焼結還元性に有害なFeOにより、このゾーンの部分酸素圧力測定値(pO2)が低いため、短くする必要があります(1.5分)。 、簡単に形成されます。脈石マトリックスの形成により強い焼結構造を実現するためには、冷却時間(1100℃まで)を長くする必要があります(3分から5分)。これは、SiO2(シリカ)の存在に有利です。時間-温度プロファイルは、ベッド内のいくつかの位置で測定されており、燃焼ゾーンの幅とTmaxは、ベッドを通過するにつれて増加することを示しています。

均一なTmaxを達成するために、いくつかの焼結プラントでは2層焼結が実行されます。これは、Tmaxが上昇する傾向に対抗するために、下層よりも上層に高いコークス含有量のベッドを準備することで構成されています。ベッド内の熱分布を制御する2層に加えて、ベッド全体の温度分布を直接信号で伝える連続測定装置と、焼結火格子を介して吸引される体積の分布を測定する装置が開発されました。熱分布は、焼結混合物のストランド速度とコークス含有量を調整することによって制御できます。

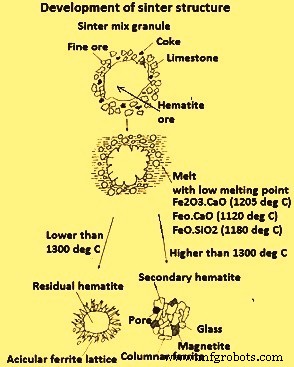

FFの最高温度と焼結体の構造には関係があります。 1300℃以下の温度で焼結を行うと、1200℃前後で焼結床に溶融物(主にFe2O3とCaO)が発生し、酸化鉄と微粒子が溶融物に吸収されます。溶融物がヘマタイト粒子に浸透すると、界面破壊が発生し、RIが向上するため、焼結に有益であると考えられる一次ヘマタイト(未溶融)が残ります。 CaOとAl2O3が溶融物に同化すると、これは酸化鉄と反応し、一般的な反応Fe2O3 + CaO + SiO2 +に従って、Al2O3とSiO2を固溶として含む針状カルシウムフェライト(10ミクロン未満のサイズ)を生成します。 Al2O3? SiO2・CaO・(Fe、Al)2O3。カルシウムとアルミニウムのシリコフェライト(SFCA)は、優れた還元性と焼結機械的強度を備え、粉砕指数(SI)とタンブラー指数(TI)を向上させるため、焼結構造にとって非常に有益な成分と見なされています。

>低温(1300℃未満)での焼結中、マグネタイトの形成は減少し(FeOが減少)、焼結はRIを改善し、RDIを低下(改善)します。また、BFの焼結還元性に最適な構造が実現されており、これは、針状のフェライト格子に囲まれたヘマタイト核(未溶融)によって形成されます。 1300℃を超える温度で焼結すると、フェライトの一部が溶解して溶融し、ヘマタイトまたはマグネタイトおよび脈石成分に変換されます。 When the melt cools it forms as new phases of (i) large ferrite crystals, whose reducibility is inferior to the acicular ferrite, and (ii) secondary hematite, which is detrimental to the RDI. Fig 4 illustrates schematically the development of the different structures of sinter as a function of the Tmax reached in the bed.

Fig 4 Development of sinter structure

Tab 1 shows the variance of the phase composition and sinter quality indices as a function of the temperature Tmax.

| Tab 1 Typical values of phase composition and sinter quality at maximum temperature in the bed | ||||

| Subject | Unit | Tmax in deg C | ||

| Around 1200 | Around 1250 | Around 1300 | ||

| Primary hematite | % | 50 | 42 | 22 |

| Secondary hematite | % | 5 | 5 | 20 |

| Magnetite | % | 10 | 15 | 20 |

| SFCA | % | 35 | 38 | 30 |

| Glass+2CaO.SiO2 | % | 7 | 10 | 12 |

| FeO | % | 35 | 30 | 15 |

| Porosity | % | 3 | 4 | 5.5 |

| RDI | % | 30 | 32 | 36 |

| Reducibility index | % | 72 | 70 | 64 |

| Shatter index (SI) | % | 93 | 94 | 95 |

The best results are obtained in the temperature of around 1250 deg C, with a maximum percentage of ferrites, high primary hematite, low secondary hematite, good porosity, and good quality indices (FeO, RDI, RI and SI).

Softening and melting of sinter in BF

The BF operation is dependent upon the geometry and condition of the cohesive zone, which is limited by the softening (ST) and melting (FT) isotherms. The cohesive zone is constituted by alternate layers of soft sinter and coke. The latter (known as ‘coke window’) allows the reducing gas to pass through to the BF shaft. Hence, it is important for the cohesive zone to be as narrow as possible, in order to facilitate the penetration of the reducing gas, and as low as possible in the BF, so that the furnace preparation zone above the cohesive zone is sufficiently large to allow the reduction of iron oxides. In order to fulfill both conditions the ST and FT is to be as high as possible and the difference between them is to be minimal. Part of coke consumption saving in BF takes place due to the improved sinter quality, in particular its reducibility and high temperature properties.

Several studies have been carried out into the fundamental mechanism underlying the softening and melting of the sinter in the BF. The sequence which takes place during softening and melting consists of (i) pre-softening, (ii) softening, (iii) exudation, and (iv) dripping stage. The softening mechanism is related with the melting rate of the core as a function of the temperature. Deformation is considered to be directly related with the macro-porosity generated by the transfer of melt from the core to the outer layer. Initial melt formation plays a role in the start of softening, reduction, retardation and dripping of melt from the bed.

In one of the studies in an experimental unit which reaches a maximum temperature of 1400 deg C, the softening and melting of sinters has been determined for different basicities (range 1.5 to 3.0), MgO contents (range 3.3 % to 10 %) and many sinter reducibility grades. The softening-melting range has been defined as the temperature range between the point of reversal (T1 softening) and 10 % contraction (T2 melting). It has been noticed that the behaviour of BF improves (lower and narrower cohesive zone) as the sinter/ore ratio in the BF charge increases.

Another study done for finding the effect of the FeO content in sinter (sinter type A 10 % and sinter type B 12 %) on softening and melting, and its impact on the BF working. The sinter with more FeO caused early softening of the burden, a phenomenon which is undesirable in the BF. Unreduced FeO is reduced at a higher temperature, according to the equation FeO + C =Fe + CO, and such direct reduction in a higher amount leads to a higher coke rate in the process. A lower wind volume, production and productivity have also been noticed in comparison with the behaviour of BF when operating with a sinter load with 10 % FeO. A drop in the MgO content in sinter from 1.75 % to 1.5 % gives rise to changes in furnace behaviour which is attributed to variations in the softening and melting temperatures.

Another study has been carried out to find the influence of the material composition on softening and melting properties in the BF burden materials. The experimental part has been carried out in a unit which simulates BF environment, operating under load up to a temperature of 1580 deg C. Sinter showed a high softening temperature (around 1400 deg C) but a relatively low meltdown ratio and poor high temperature permeability. An increase in sinter basicity has been seen to be detrimental to the fluidity of melted slag and iron in the BF, resulting in more melted slag and iron being blocked in the coke layer, thus decreasing the percent meltdown and increasing the gas resistance of the sample bed. For this reason it is important to lower the sinter basicity. On the other hand, an increase in Al2O3 (range from 0.9 % to 2.6%) or MgO lowered the slag melting point, thus favouring a reduction in high temperature gas resistance. Sinter presents better softening and melting behaviour than pellets or ore, but worse meltdown and high temperature gas resistance. It has been seen that a mixed burden containing 65 % sinter, 20 % lump ore, and 15 % pellets is slightly better than other compositions in terms of FT and ST, meltdown and high temperature gas resistance.

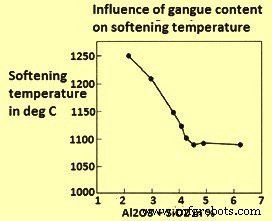

In an another study it has been found that the softening temperature comes down as the gangue content in the ore increases, due to the fact that gangue forms compounds with low melting point such as 2FeO·SiO2, FeO·SiO2·CaO, and Fe2O3·SiO2·CaO (Fig 5). The alkalis contained in gangue can also form compounds with a low melting point such as Na2SiO3, K2SiO3, and NaAlSi2O6. The softening temperature of the sinters produced at temperatures between 1300 deg and 1350 deg C depends on the composition and mineralogy of the sinter.

Fig 5 Influence of gangue material on softening temperature

The permeability resistance K of the sinter bed is generally evaluated by the sinter softening property test. When K is plotted against the bed temperature, integrating the curve obtained in the 1000 deg C to 1600 deg C interval, the KS bed resistance parameter when calculated, it has been found that a reduction in the SiO2 content and an increase in MgO in sinter improves both its permeability (lower KS) and the sinter softening property. The action of SiO2 is due to a decrease in the melt which fills the voids in the bed. The action of MgO is due to an increase in the melting point of CaO-FeO-SiO2 slag. The Al2O3 content has little effect on the sinter softening property.

In another study, it has been found that as the sinter is improved when the Al2O3 content is decreased from 1.8 % to 1.5 %, the sinter has better reduction and softening-melting in the BF. Also the permeability resistance index in the cohesive zone is improved. This may be due to the amount of melt having low melting point being little owing to the improved reduction efficiency and lower Al2O3 content.

The softening and melting behaviour of three lump hematite ores and a sinter has been determined in an outfit which operates under load. It has been found that the beds of lump ores contract much earlier than sinter by the formation of fayalite, with a low melting temperature component to be around 1175 deg C to 1205 deg C. No fayalite forms in sinter and at higher temperature melts which are generated appear to be more viscous, resulting in less bed deformation. There is not an appreciable difference for the softening and melting temperatures for sinter and for 80 % sinter and 20 % lump ore blend. With this blend as ferrous burden in the BF, the permeability remained in the normal operating range, the same that when the BF operate with 100 % sinter, with no indication of non-uniform gas flow conditions or abnormal cohesive zone issues and gas utilization efficiency even improved slightly.

An important property of melts is that they coalesce, transforming the uniformly packed bed of granules into sinter particles and very large channels in the bed. The coalescing behaviour of melts needs to have a favourable influence on the flame front properties in determining the permeability of the sinter bed.

Reactions in the process of sintering

During the sintering process, several chemical reactions between iron ores and fluxes are taking place at a specific maximum temperature, resulting in conversion of loose materials into a solid mass. These reactions are defined as sintering reactions and involve the formation of the melting phase followed by the assimilation of large particles into the melt.

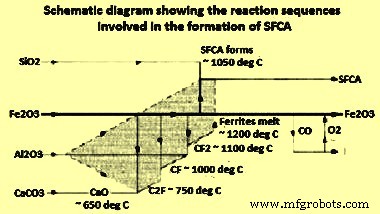

Studies have been carried out regarding the sequence of formation of phases during iron ore sintering (Fig 6). These studies found that the sintering reactions occurred in the FF and consisted of reactions between a fraction of iron ore and the principal flux. This led to the formation of a liquid phase which formed the bonding phase. It has also been that the sintering reactions start within the layer of adhering fines where fine reactive ores and fluxes are in intimate contact. Hence, solid – solid reactions are the first reactions to occur, generating the primary melt. However, large particles are almost inactive during this first stage due to their large reaction area.

Fig 6 Sequence of formation of phases during iron ore sintering

The sintering reactions consist of melt formation and assimilation reactions (Fig 7). A relevant starting point was a pseudo-particle consisting of a large core particle (nucleus) and a coating layer of adhering fines and fluxes. Fig 7 (i) represent the basic structure of pseudo-particles formed during the granulation. The sintering reactions begin within the layer of adhering fines, where fine materials are in intimate contact. With the increase in temperature (at about 1100 deg C), calcium ferrites are the first product to form by solid-solid reactions between hematite and lime. At around 1200 deg C, calcium ferrites decompose and form the initial liquid melt, which can dissolve SiO2 and Al2O3. This stage of the sintering process is schematically represented in Fig 7 (ii). As the sintering process progresses, the liquid melt starts reacting with the nucleus particles, resulting in a dissolution of the nucleus particle and formation of more melt as shown in Fig 7 (iii). The assimilation reaction depends on the properties of both the initial melt and nucleus particle. The more reactive is the melt, the greater is its ability to dissolve the solid nucleus. Similarly, the greater is the reactivity of the solid nucleus, the more is the amount which gets assimilated.

Fig 7 Schematic representation of the sintering of a pseudo-particle

In principle, the sintering reactions involve reactions of fine ores with fluxes resulting in the formation of a melting phase which is used during solid-liquid reactions for the assimilation of coarse ore. The melt which forms during sintering acts as the bonding phase.

During the sintering process, the formation of the melt occurs in the FF where the temperature is higher than 1100 deg C. Then, the melt solidifies to become the bonding phases which make up the majority of other phases within a sinter. The bonding phase is generally consists of the SFCA phase in association with iron oxides and silicates. SFCA is considered to be the most important bonding phase because of its great influence on the properties of sinter.

In the process of sintering the temperature of the sinter mix is increased to achieve its partial melting and to produce a molten material which, during cooling, crystallizes or solidifies into several mineral phases which agglomerate the structure as a whole. The energy for this process is supplied by burning of the coke breeze.

A study to determine the sequence of reactions in SFCA formation has been carried out using a combination of XRD (X-ray diffraction), DTA (differential thermal analysis), and EPMA (electron probe micro analyzer). The first ferrites formation reactions are solid-solid reactions which start in the temperature range of 750 deg C to 780 deg C and end at 1200 deg C, the melting temperature of these ferrites, following the sequence dicalcium ferrite (C2F) to calcium ferrite (CF) to calcium diferrite (CF2) (Fig 6) as per the following equations.

Fe2O3 + 2CaO =2CaO·Fe2O3 at 750 deg C to 780 deg C

2CaO·Fe2O3+Fe2O3 =2[CaO·Fe2O3] at 920 deg C to 1000 deg C

CaO·Fe2O3+Fe2O3 =CaO·2Fe2O3 at 1050 deg C to 1150 deg C

CaO plays an extremely important role during sintering as it combines easily with Fe oxides in the mix to produce calcium ferrites. The melt formation reaction starts at the point of contact between the ore fines and CaO. At the same time, the solid-solid SFCA formation reaction starts at around 1050 deg C and continues in a solid-liquid reaction above 1200 deg C. The presence of Al2O3 increases the stability of SFCA, and lowers the temperature at which these ferrites start to form. Above 1200 deg C, solid-liquid (solid-melt) reactions predominate, with the presence of a molten phase which reinforces the assimilation of material to form ferrite as per the following equation.

CaO·Fe2O3 + Al2O3 + SiO2 =CaO·SiO2·(Fe, Al)2O3

The sequence of SFCA formation reactions is shown in the schematic diagram (Fig 5). Al2O3 is highly reactive and enters the solid dissolution with the C2F, CF and CF2 phases, as indicated in the shaded region of Fig 5. In this study it has been also seen that SiO2 does not react with Fe2O3 or CaO and remains inert until SFCA start to form at temperatures higher than 1050 deg C.

Study has also been done on the formation of 2CaO·Fe2O3 at 1000 deg C from a stoichiometric mixture of Fe2O3 (Fe ore) and CaCO3 (lime stone). Fe2O3 is reduced to Fe3O4 and FeO before the calcination of limestone starts, as a function of the partial pressure of O2, which is determined according to the CO content in the CO+CO2 reducing mixture. The order which is found for the reaction rate of Fe oxide with CaO, for the formation of dicalcium ferrite is FeO -> Fe3O4 -> Fe2O3.

Throughout the process, the Fe oxide can simultaneously be reduced by CO produced in the partial combustion of coke-coal as per the following equation.

2 Fe2O3 + CO =Fe3O4 + FeO +CO2

Fe3O4 can oxidize to Fe2O3. FeO can oxidize to Fe3O4 or Fe2O3, and can initiate with outside energy, low melting point following slag formation reactions.

FeO + CaO =CaO·FeO at 1120 deg C

FeO + SiO2 =SiO2·FeO at 1180 deg C

FeO+CaO+SiO2 =CaO·SiO2·FeO at 1220 deg C

Silica from the iron ore can react with the molten ferrite as per the following equation to form calcium silicates and precipitate hematite or magnetite, depending on the pO2 in the reaction system, together with the silicate formed.

CaO·Fe2O3 + SiO2 =CaO·SiO2 + Fe2O3

The sequence of reactions shown above has been widely studied due to its importance in sintering. In one of the study calcium ferrite (CF) samples and CF + Al2O3 and CF + SiO2 samples have been sintered. It has been shown that the addition of Al2O3 is more effective to dissolve the hematite in CF, and the addition of SiO2 is more effective to raise the CF formation rate. CF2 and CF2 + Al2O3 (3 % to 9 %) + SiO2 (1 % to 7 %) samples have been sintered to prepare SFCA, monitoring the evolution of these processes by XRD. Al2O3 solubility in CF2 at 1250 deg C is 5 % -7 % and SiO2 solubility is 2 % to 4 %. Monoclinic structure CF2 changes to triclinic when it reacts with Al2O3 and SiO2 to form SFCA. The addition of SiO2 at 1200 deg C causes partial decomposition of CF2 into calcium silicates. As the Al2O3/SiO2 ratio increases, formation of hematite decreases and SFCA formation increases. The Fe3+ ion (radius 0.65 angstrom) in tetrahedral centres is replaced by smaller ions (Si4+, 0.40 angstrom and Al3+, 0.54 angstrom), in such a way that the unit cell volume tends to decrease as more Si4+ and Al3+ are added to the CF2.

製造プロセス