エレクトロスラグ再溶解プロセス

エレクトロスラグ再溶解プロセス

エレクトロスラグ再溶解(ESR)は、エレクトロスラグ消耗電極の再溶解および二次精製プロセスに付けられた略称です。これは、航空機、火力および原子力発電所、防衛ハードウェアなどの重要な用途に通常使用される鋼および特殊合金の再溶解および精製に使用される二次製鋼プロセスです。ESRプロセスの主な目的は、 -鋼中の金属介在物は、偏析と収縮を取り除き、より均質なインゴットを生成します。 ESRプロセスは通常、重い鋼のインゴットに不可欠です。

ESRは1930年代から知られていましたが、高品質のインゴットの大量生産が認められるまでに約30年かかりました。 1960年代の終わりに、ESRプラントを使用して大型の鍛造インゴットを製造するという概念が受け入れられました。発電機やタービンシャフトの製造には、100トン以上のインゴットを鍛造する必要のある大型発電機の需要が高まっています。 ESR技術は、工具鋼や超合金のより小さな重量のインゴットだけでなく、重い鍛造インゴットの製造にも関心があります。 1970年代初頭に稼働を開始した大型ESR炉では、直径2,300 mm、長さ5,000 mm、重量165トンのインゴットを製造できます。炉は、大口径の金型で同時に再溶解された4つの消耗電極を使用してインゴットを回収し、消費された電極を後続の電極と交換し、必要な数だけインゴットの重量を生成します。

ESRプロセスは、開発された最も重要な新しいプロセスの1つです。このプロセスの主な利点は、制御された組成のスラグを介して溶融することによって得られる精製と、凝固に対する特別な制御です。このコントロールは、デンドライトアームの間隔、マイクロセグリゲーション、および多孔性を低減し、サウンドインゴットにつながります。また、自動溶融制御システム(AMC)は、固有の機能、操作の容易さ、制御の精度と再現性を備えており、(i)均質で、健全で、方向性のある固化構造、(ii)高さなどの優れた特性を備えたインゴットの製造に役立ちます。清浄度、(iii)内部欠陥(水素フレークなど)がない、(iv)マクロ偏析がない、(v)インゴット表面が滑らかで、インゴットの歩留まりが高い。

したがって、ESRプロセスは、(i)ボールベアリング鋼、鋼ローラー、工具鋼、低温および高温の耐摩耗鋼、および高性能用の高速鋼を含む高品質の材料に適したプロセスです。(ii )高度に合金化されたステンレス鋼、耐食性および耐酸性鋼、および高温用途に使用される鋼、(iii)防衛、航空および航空宇宙技術に使用される鋼、(iv)医療、製薬、および化学に使用される鋼産業、および(v)オフショア、電力および航空宇宙工学、原子炉コンポーネントで使用される鋼。

従来の鋳造インゴットと比較したESRプロセスのさまざまな利点には、(i)内部収縮穴または多孔性のないインゴットの緻密な構造、(ii)より高い清浄度(より少ないおよびより小さな介在物)、(iii)インゴット全体にわたる均質な構造および化学分析が含まれます長さ、(iv)最終製品への再溶解材料のより高い収率、(v)機械的特性の一般的な改善、(vi)滑らかな表面(一般に熱間加工の前に表面の処理は不要)、(vii)制御された凝固(改善されたマクロ-および微細構造)、および(viii)スラグ浴による酸化性雰囲気に対する再溶解材料の保護。

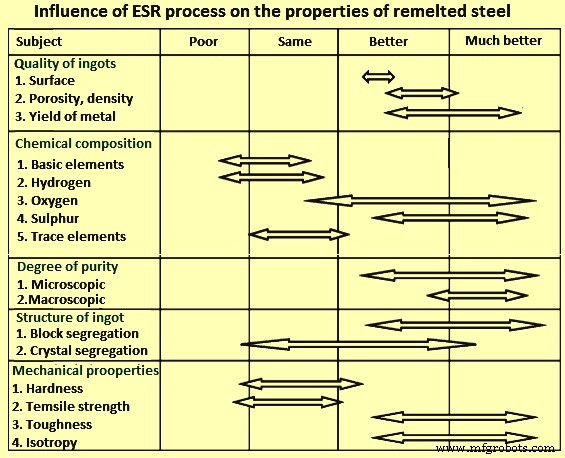

今日、製鋼技術は大きく進歩し、高純度の溶鋼の生産を可能にしています。しかし、インゴット鋳造中に溶鋼の再酸化が起こり、介在物の含有量が増加します。マクロスケールとミクロスケールでの偏析もインゴット鋳造の特徴です。これらは、鋼の機械的特性に異方性を引き起こします。 ESRプロセスは、重鋼インゴットのマクロ偏析現象をほぼ完全に除去し、鋳造インゴットよりも少ない、より均一に分布した非金属介在物で、より均質な化学組成とより微細な微細構造を保証します。 ESRプロセスで水冷銅型と組み合わされた低速の再溶解により、特に均質でバランスの取れた安定した凝固が保証されます。したがって、ESRプロセスによって生成されたインゴット内の偏析は、オープンキャスト連続鋳造ビレットまたは従来のキャストインゴットと比較してはるかに低くなります(または排除されます)。このため、ほとんどの偏析に敏感な鋼は、均質化のためにESR処理されています。再溶解した鋼に対するESRの影響を図1に示します。

図1再溶解鋼の特性に対するESRプロセスの影響

ESRプロセス

ESRプロセスは連続プロセスです。このプロセスでは、消耗電極の再溶解中に、鋼の精製と凝固が同時に行われます。鋳造、圧延、または鍛造された鋼塊は、消耗電極として使用できます。 ESRプロセスは、液体スラグとインゴットを介して電極を流れる電流に基づいています。スラグの電気抵抗が高いため、スラグは加熱されて溶けます。完全な再溶解プロセスは、水冷銅型で実行されます。これにより、再溶解したインゴットを迅速かつ非常に均一に凝固させることができます。

消耗電極は、水冷型の液体スラグのプールに浸され、スラグの熱によって電極の先端が徐々に溶けます。電流(通常はAC)がスラグを通過し、電極と形成されるインゴットの間を通過し、スラグを過熱して金属の液滴を電極から溶かします。これらの液滴はスラグを通って水冷型の底に移動し、そこで固化します。新しいインゴットが形成されると、スラグプールのある金型が上向きに移動します。洗練された材料の新しいインゴットは、型の底からゆっくりと蓄積します。それは均質で方向性のある固化した塊であり、従来の鋳造インゴットが外側から内側に固化するときに発生する可能性のある中央の不健全性がありません。

マクロ偏析、収縮キャビティ、介在物の不均一な分布などの内部欠陥を回避するために、インゴットの断面と長さ全体にわたってプロセスで方向性のある凝固を確保する必要があります。正しい再溶解速度とスラグ温度を維持することにより、非常に大きな直径のインゴットに対して方向性凝固を実現できます。

通常、ESRプロセスは、非常に高く、一貫性があり、予測可能な製品品質を提供します。細かく制御された凝固により、健全性と構造の完全性が向上します。インゴットの表面品質は、再溶解操作中にインゴットとモールド壁の間に固化した薄いスラグスキンが形成されることによって改善されます。これが、ESRが高性能鋼の好ましい製造方法として認識されている理由です。液化した鋼は電極の先端から滴り落ち、液体スラグを通過するときに精製され、酸化物と硫黄がスラグに結合します。スラグを通過した後、鋼は冷却され、再び固化して再溶解したインゴットになります。

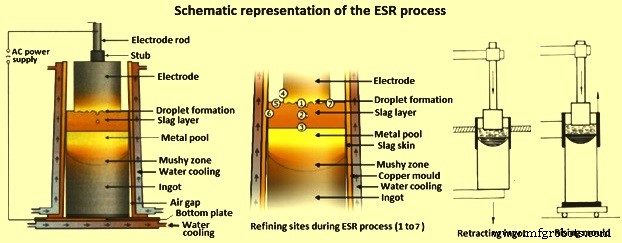

型のデザインは、固定された長い型またはカラータイプの型の形にすることができます。可動金型または可動ベースプレートを備えたカラータイプの金型を使用すると、必要な長さのインゴットを製造することができます(図2)。さらに、ESRプロセスにより、(i)再溶解エネルギーとして使用されるAC電流(3kAから92kA)、(ii)材料に応じて100kgから200メートルトンを超えるインゴット重量でインゴットを製造できます。再溶解し、(iii)インゴットの直径が80mmから2000mmを超える範囲である。また、円形、正方形、長方形(スラブ)の形状のインゴットもこのプロセスで製造できます。

図2ESRプロセスの概略図

電極先端と連続的に接触している過熱スラグにより、電極先端に金属の液膜が形成されます。発生する液滴がスラグを通過するときに、鋼から非金属不純物が除去され、スラグとの化学反応または溶融池の上部への物理的浮選によって除去されます。 ESRの残りの介在物はサイズが非常に小さく、再溶解したインゴットに均一に分布しています。

方向性のある樹枝状凝固にもかかわらず、再溶解したインゴットでは、樹木リングパターンやそばかすの形成などのさまざまな欠陥が発生する可能性があります。通常、ESRインゴットでは白い斑点は発生しないことに注意することが重要です。電極からのデンドライトスケルトンまたは小さな破片は、過熱したスラグを通過し、凝固前線に到達する前に溶融するのに十分な時間があります。これにより、インゴットの白い斑点が防止されます。

インゴットの表面は薄いスラグスキンで覆われているため、鍛造前にコンディショニングする必要はありません。再溶解用の電極は、鋳造したままの状態で使用できます。

非金属酸化物の含有物には、一般に3つの原因が考えられます。これらは、(i)電極内の介在物、(ii)溶存酸素(O2)と、アルミニウム(Al)、シリコン(Si)などの脱酸剤、および(iii)電極とプロセススラグ間の反応です。

鋼に含まれる最も重要なものは酸化物です。原則として、介在物の化学組成は、図2に示す7つの精製サイトの影響を受けますが、最も重要な3つの精製サイトは3つ(サイト1からサイト3)です。反応サイト1は、速度論の観点から、最大の精製ポテンシャルを持つ相境界であると考えられています。介在物は周囲の材料に溶解することが提案されていますが、約1800℃から2000℃の温度が必要です。サイト1によると、これらの温度はこの相境界では到達していません。代わりに、金属液滴は液相線温度に達した直後に剥離し、その後スラグ浴で過熱されます。ただし、電極下の溶鋼の滞留時間は、スラグ浴自体よりも約10秒長くなります(約0.1秒)。このため、化学精製反応がスラグ浴ではなく電極の下で発生するのに十分な時間があります。したがって、静的ESRプロセスでは、反応部位2は劣った役割しか果たしません。

精製サイト3に関しては、包接挙動の場合にはさまざまな現象を考慮する必要があります。一方では、界面スラグ/金属プールでO2と脱酸剤の交換が発生し、他方では、Mushyゾーンでの鋼の凝固が進むにつれてO2の溶解度が低下します。したがって、特にAlに関しては、沈殿した介在物があります。浮選などの精製メカニズムが発生するかどうかは定かではありません。この現象は、これらの介在物がどろどろしたゾーンを通過して輸送され、最終的にはスラグ媒体に溶解するなど、さまざまな影響要因によって支配されているためです。プロセスが保護ガス雰囲気下で実行されない場合、潜在的なO2ピックアップとそれに続くO2の増加のために、他の精製サイト(6を除く)が重要になります。十分な脱硫のためには、精製サイト5が重要です。これは、ここでスラグに取り込まれた硫黄(S)がSO2を形成し、気相に移動して除去されるためです。

ESRプロセスは、溶融開始から、電力の増加、安定した溶融速度期間、プールプロファイルを維持するための溶融速度期間の短縮、ホットタッピングシーケンス、および溶融終了まで自動化できます。均質なインゴットを再現性よく製造するには、すべての再溶解パラメータを厳密に制御する必要があります。最も厳しい材料品質仕様を満たすために、ESRプロセス炉は通常コンピューター制御のプロセス自動化を利用します。論理制御機能、インゴットの連続計量、プロセスパラメータの閉ループ制御、およびデータ取得とそれらの管理は、専用のコンピュータシステムによって処理されます。これらのコンピュータシステムは、フィールドバスまたは特定のインターフェースを介して通信します。制御システムのマスターとして階層的に機能するオペレーターインターフェースPC(OIP)は、オペレーターとESRプロセス間のインターフェースとして利用されます。 OIPは、プロセスの視覚化に役立ち、パラメーターの表示、オペレーターコマンド用のグラフィック表示とソフトキー、再溶解レシピの編集と処理、データの取得と保存、および溶融記録の生成を行います

ESRプロセスのバリエーション

漂遊磁場による溶融攪拌を防ぐために、偏析に敏感な鋼を再溶解するには、完全に同軸の炉設計が必要です。材料特性に対する要求がますます高まることを確実にするために、ESRプロセスのさまざまなバリエーションが開発されました。保護雰囲気による溶融空間のシールドは、近年の最新の傾向です。インゴット内のN2含有量を増やすために高圧下で再溶解することは、ESRのもう1つのバリエーションです。

開発された3つのESRプロセスのバリエーションは、(i)不活性ガス雰囲気下での再溶解(IESR)、(ii)高圧下での再溶解(PESR)、および(iii)減圧下での再溶解(VAC-ESR)です。

>IESRプロセスは、大気圧の不活性ガスの完全に密閉された保護雰囲気下でのエレクトロスラグの再溶解で構成されます。これはESRプロセスのバリエーションであり、不活性アルゴン(Ar)ガスがスラグと鋼を酸化から保護し、空気から窒素(N2)と水素(H2)を吸収します。不活性ガス雰囲気は、ESRプロセスをH2ピックアップの問題や季節的な大気変化の影響から解放します。さらに、O2を含まない不活性ガス下での再溶解が可能になります。電極の酸化がほぼ完全に回避されるため、このプロセスによりインゴットの清浄度が向上します。ただし、炉の雰囲気にはO2がないため、脱硫は最適ではありません。 2つの炉の概念が利用可能です。1つは比較的密閉された保護フードシステムを備え、もう1つは再溶解プロセスを開始する前に不活性ガス雰囲気に対して空気を完全に交換できる完全真空密閉保護フードシステムを備えています。

PESRは、高圧下でのエレクトロスラグの再溶解で構成されています。近年、N2は鋼の特性を向上させるための安価な合金元素としてますます魅力的になっています。オーステナイト鋼では、特に溶解した形のN2は、過飽和固溶体を形成することによって降伏強度を高めます。フェライト鋼グレードの目的は、鉄(Fe)-炭素(C)鋼の焼入れおよび焼戻しによって得られる微細構造に匹敵する窒化物の微細分散を実現することです。これらの新材料を製造するためには、常圧下での溶解限度を超える十分な量のN 2が溶鋼に導入され、凝固中のN 2損失が防止されることが不可欠である。 N2の溶解度は分圧の平方根に比例するため、溶融物に大量のN2を導入し、高圧下で固化させることができます。これは、42 kg /sqcmの操作圧力でのエレクトロスラグ再溶解プロセスによって確立されました。

再溶解中の液相での金属液滴の滞留時間が非常に短いため、気相を介したN2のピックアップは不十分です。したがって、N2は、再溶解中に固体のN2含有添加剤の形で継続的に供給されます。システム内の高圧は、溶鋼に導入されたN2を保持するためだけに機能します。圧力レベルは、鋼の組成と再溶解したインゴットの望ましいN2含有量によって異なります。

真空下でのエレクトロスラグ再溶解(VAC-ESR)は、新たに開発されたもう1つのプロセスです。これはESRのバリエーションであり、溶融物の真空デガッシングも提供します。 VAC-ESRプロセスでは、スラグを使用して真空下で再溶解が実行されます。溶融物の酸化の問題は発生しません。また、H2やN2などの溶存ガスを除去することができ、白斑の危険性を最小限に抑えることができます。このプロセスは、超合金とチタン合金の再溶解に適しています。

プロセスのパラメータ

ESRプロセスの操作に必要な熱は、ジュール効果によってスラグバスで生成されます。再溶解したインゴットの品質は、(i)電気的特性、(ii)熱収支、および(ii)電極/インゴットの直径に影響されます。 ESRプロセスのエネルギー入力の要件は、通常、鋼の1000 kWh/tから1500kWh/tの範囲です。スラグバスは可変抵抗器と見なされます。その抵抗は、電極距離、有効スラグ抵抗率、および電流経路によって決まります。通常のスラグの深さは通常約100mmです。

液体プールの形状は、プロセスでの入熱の影響を受けます。消耗電極と再溶解したインゴットの間の距離が長いほど、スラグ内の熱分布は滑らかになります。電極距離を決定するとき、より短い電流経路は、電極先端の下での集中的な発熱および金属プールの望ましくない深化を伴うより高い電流を示すことを考慮する必要がある。一方、より長い電流経路には高電圧が必要であり、これにより、より均一な発熱と、より平坦でより好ましいプールプロファイルが発生します。

ESRプロセスの動作電圧は通常約40V以下です。 ESRプロセスの電気回路は、AC(交流)またはDC(直流)のいずれかです。単相AC-ESRプロセスは、直径200mm以上のインゴットに最適な精製と溶融速度を提供します。 DC-ESRプロセスでは、鋼を精製するために必要な溶融速度を低くする必要があります。ただし、鋼の精製が主な要件ではない場合、DC-ESRプロセスは、消費される電力の単位あたりの最高の溶融速度を提供します。現在の慣行は、単相AC電源と、通常0.4〜0.7の範囲の低い電極/インゴット直径比を使用することです。通常、AC動作には50 Hz(ヘルツ)または60Hzの周波数が使用されます。ただし、反応性がより重要な非常に大きなインゴットの場合、効率を向上させるために低周波電力(5Hzから10Hzの範囲)を使用することをお勧めします。

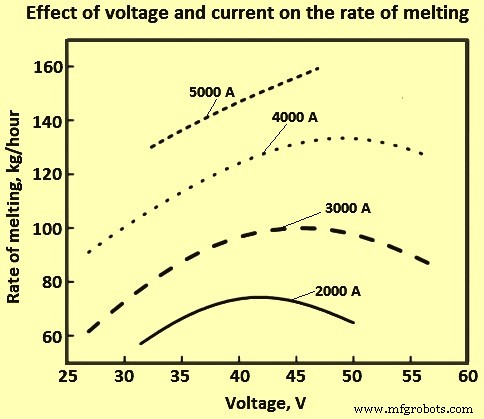

最適な溶融速度とエネルギー入力は、インゴットの直径に依存します。可能な限り低い電力での最大許容溶融速度の最適条件は、通常、「溶融速度=一定×電力×充填率(面積)×成形面積/電極距離」の式によって決定されます。多くの操作方法では、溶融速度はインゴットの直径に比例すると見なされます。インゴットの直径は、約0.004 kg / min/mmの溶融速度で得られます。図3は、直径240mmのインゴットの溶融速度に対する電圧と電流の影響を示しています。与えられた電流とインゴットサイズに対して、最大溶融速度に対応するオプションの電圧があることが関係からわかります。

図3溶融速度に対する電圧と電流の影響

ESRプロセスにおけるスラグの役割

スラグは、介在物の制御の観点から、ESRプロセスで果たす重要な役割を持っています。スラグの化学的および物理的特性も、介在物の除去に大きな影響を及ぼします。スラグの役割には、(i)電極を溶かすためのジュール熱の発生、(ii)非金属介在物の吸収による溶鋼の精製、(iii)鋼の脱硫、(iv)鋼の保護が含まれます。汚染からの鋼、(v)銅型/凝固鋼シェル界面に潤滑を提供し、(vi)凝固鋼と型の間の水平方向の熱伝達を制御します。

ESRのスラグは通常、フッ化カルシウム(CaF2)、石灰(CaO)、およびアルミナ(Al2O3)に基づいています。再溶解する鋼によっては、マグネシア(MgO)、酸化チタン(TiO2)、シリカ(SiO2)も添加できます。スラグ中のCaF2は、スラグの塩基性成分(CaOおよびMgO)の溶解度を高め、したがってスラグの有効硫化物容量を高めます。

意図された機能を実行するには、スラグは、(i)再溶解する金属の融点よりも低い融点、(ii)電気的に効率的である、(i)など、明確に定義された特性を備えている必要があります。 iii)その組成は、所望の化学反応を確実にするように選択されるべきであり、(iv)それは再溶融温度で適切な粘度を有するべきである。タブ1は、さまざまなタイプのESRスラグの特性を示しています。

| タブ1さまざまなタイプのESRスラグの特性 | ||||||

| スラグ組成 | 特性 | |||||

| Sl。No. | CaF2 | CaO | Al2O3 | MgO | SiO2 | |

| % | % | % | % | % | ||

| 1 | 100 | 電気的に非効率的で、酸化物が許容されない場合に使用されます | ||||

| 2 | 70 | 30 | 起動が困難、導電率が高く、Alが許可されていない場所で使用、H2のピックアップが多い | |||

| 3 | 70 | 20 | 10 | 中程度の抵抗率で優れたオールラウンドスラグ | ||

| 4 | 70 | 15 | 15 | |||

| 5 | 50 | 20 | 30 | |||

| 6 | 70 | 30 | Alのピックアップのリスク、H2のピックアップの可能性は低く、抵抗率は高い | |||

| 7 | 40 | 30 | 30 | 汎用の優れたスラグ | ||

| 8 | 60 | 20 | 20 | |||

| 9 | 80 | 10 | 10 | 比較的不活性、中程度の抵抗率 | ||

| 10 | 60 | 10 | 10 | 10 | 10 | 低融点、「長い」スラグ |

| 11 | 50 | 50 | 起動が難しく、電気的に効率的 | |||

表1に示されているように、CaF2の濃度は質量分率の0%から100%まで変化する可能性があります。残りのスラグ成分は、主に塩基度を下げるために使用されます。スラグの化学組成は、揮発性フッ化物の形成、高融点相の沈殿、およびESRプロセスでの反応により、ESRプロセス中に変化します。組成の変化は、スラグの冶金学的特性に影響を与え、最終的には再溶解したインゴットの品質に影響を与えます。鋼1トンあたりの消費スラグの量は、再溶解したインゴットの直径によって異なります。

ESRで使用されるスラグの多くは、三元CaF2-CaO-Al2O3システムで説明できます。主な特徴は、CaOとAl2O3の比率がほぼ等しい組成に対応する共晶です。これにより、液相線温度が1350℃から1500℃の範囲のスラグが識別され、鋼や超合金を含む幅広い合金の溶融に適しています。 CaF2が70%、Al2O3が30%のスラグの場合、H2の吸収を防ぐために、CaOを可能な限り排除しますが、2つの液体の存在に問題はありません。一方、バイナリーCaO-Al2O3システムは、適切な溶融特性を備えたスラグの範囲が限られていますが、バイナリーCaF2-CaOシステムは、高度な脱硫が必要な場合に使用されます。

ただし、その欠点は抵抗率が低いことです。 CaOの含有量が多いと、水分の保持やH2の吸収のリスクも高まります。ドローイングインゴットタイプのESRプロセスの場合、ESRスラグに一定量のSiO2を添加することは、潤滑性能の向上、溶鋼中のSiおよびAl含有量の制御、および酸化物タイプの介在物の改質に重要です。また、SiO2の添加により、CaF2-Al2O3-CaOスラグの結晶化温度が抑制されます。さらに、CaF2含有スラグ中のMgOとSiO2は、スラグの表面張力に影響を与えます。

CaF2はESRスラグの重要な成分であり、スラグシステムの溶融温度を大幅に低下させますが、酸化物相には不溶性です。電気伝導率、熱伝導率、密度、粘度、表面張力などのスラグ特性は、効果的な溶解と金属精製において重要な役割を果たします。スラグ抵抗率は、ESRプロセスの動作特性と経済性に影響を与えます。 Al2O3は、スラグの抵抗率を高め、良好な発熱を促進するため、スラグのバルク含有量を減らすことができます。これにより、スラグと金型壁の接触面積が減少するため、熱損失も減少します。

スラグの粘度を考慮すると、スラグは「長い」スラグおよび「短い」スラグと呼ばれることがあります。長いスラグは広範囲の温度にわたって流動性を維持し、薄いスラグスキンを提供し、したがって良好なインゴット表面を提供する可能性があります。短いスラグは冷却すると急速に粘性になり、厚いスラグスキンと貧弱なインゴット表面を与える可能性があります。 CaF2の含有量が多いとスラグが短くなり、SiO2とMgOの含有量が多いとスラグが長くなります。

ESRプロセスの熱力学

空気雰囲気中での鋼のESRプロセスの場合、化学反応が起こり、鋳造されたままのインゴットの化学組成が変化します。コバルト(Co)、ニッケル(Ni)、クロム(Cr)、モリブデン(Mo)、タングステン(W)、炭素(C)などの一部の元素のレベルは、再溶解後も変化しません。ただし、Si(シリコン)、O2、Sの含有量は10%から80%に変更でき、AlとTi(チタン)の含有量は溶融条件(増減)によって変化します。したがって、元素の損失を防ぐためにいくつかの対策を講じる必要があります。これは、特別なESRバリエーションを使用することで実現できます。別の方法は、スラグに定期的に添加することによってスラグの組成を制御することです。これは、安定した溶融条件のために望ましいことです。

元素の酸化は、Alの添加によって達成される溶融プロセス中の脱酸スラグによって防ぐことができます。スラグのO2ポテンシャルは、ESRプロセスの化学的性質を決定します。それはSと非金属介在物の除去に影響を及ぼします。 O2は鋼中のいくつかの元素と反応し、H2の吸収を抑制します。スラグでは、O2は主にFeO、MnO、SiO2と組み合わされた形になっています。鋼中のO2含有量を測定するには、スラグ中のFeOと再溶解したインゴット中のO2の関係を見つけることが不可欠です。ただし、CaF2スラグへのFeOの溶解度が非常に低いため、その活性は非常に高くなります。 O2含有量は、O2と有効成分間の反応の熱力学的分析によって決定できます。

SiとMnは、鋼中およびスラグからのO2と反応する可能性のある元素です。 Siが最強の脱酸剤である場合、鋼のO2含有量はSi含有量によって決定されます。一定の温度と鋼中のSi含有量では、鋼のO2含有量は、スラグ中のSiO2の活性が高い場合、またはスラグの塩基度を下げることによって高くなります。特にスラグ中のAl2O3含有量が高い場合、再溶解したインゴットのAl損失はわずかです。一方、スラグにAl2O3が存在すると、Siの酸化が減少します。電極中のSiとスラグ中のAl2O3の間の反応も、再溶解したインゴット中のAlの酸化を制御します。したがって、再溶解したインゴットのAl含有量は、スラグ中のAl2O3の含有量、電極中のSiの含有量、鋼の温度と化学組成に依存します。

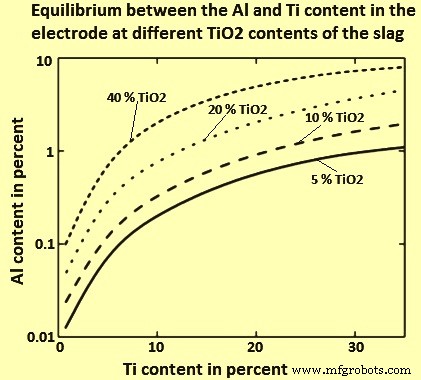

再溶解したインゴット中のAlの含有量は、SiO2含有量が増加したCaF2-Al2O3-CaOスラグを使用すると減少します。 Alを脱酸に使用する場合、添加されたAlの最大15%が溶鋼に移動します。再溶解鋼中のTiの含有量は、消耗電極中のAlとTiの含有量、スラグ中のAl2O3とTiO2の含有量、およびスラグ上の気相中のO2電位に依存します。スラグの異なるTiO2含有量での電極中のAlとTi含有量の平衡を図4に示します。電極中のAlの所定の含有量について、スラグにTiO2を添加することでTiの損失を最小限に抑えることができます。 Alの含有量が多い場合、スラグ中のTiO2はAlによって還元されるため、AlはTi/TiO2比も調整します。

図4スラグ中の異なるTiO2含有量での電極中のAlとTi含有量の間の平衡

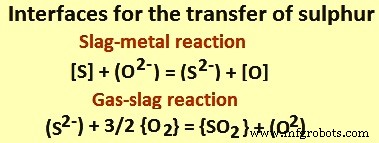

ESRプロセスの開発の初期段階では、Sの除去が主な目的の1つと見なされてきました。脱硫速度は、スラグの塩基度とともに増加します。 S移動は、(i)スラグ/金属反応と(ii)ガス/スラグ反応の2つの反応に従って、主に2つの界面で発生します(図5)。

図5硫黄の移動のためのインターフェース

図5に示す反応の熱力学的分析は、脱硫が(i)スラグ中のO2イオンの濃度、(ii)気相中のO2の分圧、および(iii)鋼。鋼からスラグへのSの移動は、スラグの塩基度が高く、鋼中のO2濃度が低いことによって促進されます。一方、スラグからガスへのSの移動は、大気中のO2の分圧が高く、スラグの塩基度が低いために促進されます。 Sを取るスラグの能力は、そのS容量の観点から定義されます。 The S capacity for the CaF2-CaO-Al2O3 system increases as the CaF2 content is increased and by increasing the amount of CaO to the saturation limit.

In the case of ESR under protective inert gas atmosphere, the S remains in the slag and there is build up of the S as the process continues. In such cases, the S capacity is the ruling factor, and the slag composition is to be adjusted in order to continue its desulphurizing action to the end of the process. This means that the slag/metal ratio assumes greater importance.

Solidification and structure of the ingot

The solidification structure of the ingot produced by the ESR process is a function of the local solidification time and the temperature gradient at the liquid/solid interface. For achieving a directed dendrite primary structure, a relatively high temperature gradient at the solidification front is required to be maintained during the complete remelting period.

Macrostructure of the ingots produced by the ESR process is different from the macrostructure of conventionally cast ingots due to the different method of heat transfer and heat removal. The growth direction of the dendrites is a function of the metal pool during solidification. Thus, the gradient of dendrites with respect to the ingot axis increases with melting rate. In extreme cases, the growth of directed dendrites can come to a stop. The ingot core then solidifies non-directionally in equiaxed grains, which leads to segregation and micro shrinkage. Even in the case of directional dendritic solidification, the micro segregation increases with the dendrite arm spacing. A solidification structure with dendrites parallel to the ingot axis yields optimal results. However, this is not always possible.

A good ingot surface needs a minimum input of energy and hence, a minimum rate of melting. Increase in the rate of melting increases the difference between the gradient of the solidus and liquidus isotherms and leads to the increased pool depth. Thus, grains growth takes place in radial direction instead of vertical direction. Increasing the melting rate causes a finer grain structure and changes the growth direction of the columnar structure from the axial to radial growth and deeper liquid pool at very high melting rates. Increasing the temperature of the liquid slag also results in a coarser columnar grain structure and a reduced thickness of the refined equiaxed grain layer, both at the surface and the bottom of the ESR ingot. In spite of directional dendritic solidification, defects such as tree-ring patterns, freckles and white spots can occur in a remelted ingot.

Macro-segregation and porosity structures in the middle of the ingot are usually uncommon in the ESR ingots. A major characteristic of the ESR process is its ability to produce steel with reduced micro-segregation. This is linked with the local solidification time and dendrite-arm spacing. Steel in the ESR process normally freezes in a columnar manner, which gives less micro-segregation than equiaxed structures. The greater is the temperature gradient, the smaller is the distance between the dendritic arm spacing and the lower is the chemical heterogeneity in the micro areas. In ESR process, the temperature gradients are greater than in the case of the conventional casting. Hence, the secondary dendrite-arm spacing is smaller in case of ESR process than in conventional casting of the ingots.

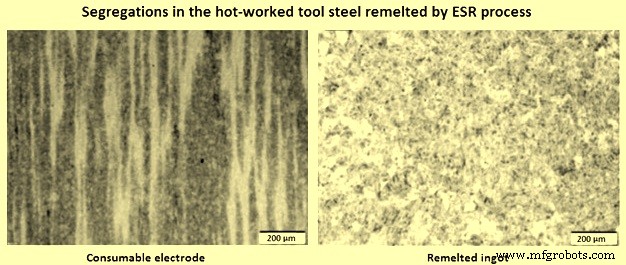

The effect of decreasing the segregation effect is shown in Fig 6, where a comparison of microstructures before and after ESR processing has been made for a hot-work tool steel. The microstructure in both cases is tempered martensite. The difference in segregation bands is apparent. While the segregations are evident in the consumable electrode, they are almost completely eliminated in the remelted ingot.

Fig 6 Segregation in the hot worked tool steel remelted by the ESR process

The effect of local solidification time on the dendrite spacing shows that the dendrite-arm spacing is decreased as the cooling rate is increased. Besides a more homogeneous composition and compact solidification structure, the removal of non-metallic inclusions is an important characteristic of the ESR process. In general, inclusions easily initiate micro-voids and cracks at the inclusion/steel interface, which can be the origin of fatigue fracture or other defects. Also, ESR processed steel is not an exception. Many factors influence the formation of non-metallic inclusions in ESR processed steel, including furnace atmosphere, content of inclusions in the consumable electrode, slag amount and its composition, power input, melting rate, filling ratio etc. Most of the non-metallic inclusions occur due to the reactions between O2 and the elements such as Mn (manganese), Si, and Al. Deoxidization of the slag during electroslag has an important influence on the non-metallic inclusions formation in the ESR processed ingot. It can be seen that the lowest number of inclusions is attained in ESR with the lowest viscosity and the highest interfacial tension. However, the absence of large inclusions is typical for the ESR process.

The removal of non-metallic inclusions during ESR process takes place at the tip of the electrode, where mainly absorption and dissolution of non-metallic inclusions in the slag take place. As the electrode tip is heated towards its melting point, the inclusions in the electrode are re-dissolved before the steel melts. Any other inclusions, such as larger exogenous inclusions in the electrode, are not dissolved in the solid metal and get exposed to the slag when the electrode tip becomes molten. If the slag composition is suitable, the temperature is high enough and the residence time is long enough, the non-metallic inclusions dissolve in the slag. Though, at this point there can be further reactions due to the difference in equilibrium constants, as well as the possibility of the flotation of large inclusions. The steel at this point is free from non-metallic inclusions, but can have in solution elements which produce inclusions by reaction during the freezing time (S removal reaction). The removal efficiency of inclusions increases with the reduced melting speed. It has been seen that a multi-component slag (CaF2, CaO, Al2O3, SiO2, and MgO) has a better capacity for controlling the amount of inclusions. Most non-metallic inclusions for multi-component slag are MgO-Al2O3 inclusions, while mainly Al2O3 inclusions exist when using conventional 70 % CaF2 – 30 % Al2O3 slag. Furthermore, the maximum inclusion size for multi-component slags has been found to be smaller than for conventional binary slag.

製造プロセス