電気アーク炉プロセスを構築する

電気アーク炉プロセスの構築

Consteelプロセスは特許取得済みのプロセスです。これは、ノースカロライナ州シャーロットの「Intersteel Technology Inc.」(1994年以来、テチント、テノバS.p.A.の一部)によって開発された電気アーク炉(EAF)でのスクラップ予熱のための革新的な省エネ技術です。 Consteelテクノロジーの最初の産業用アプリケーションは、1989年にGerdau-Ameristeel Charlotte(米国)で行われました。それ以来、この技術は着実に産業的に受け入れられてきました。今日、Consteel EAFプロセスは、実績のある信頼できる製鋼技術です。エネルギーと原材料の効率的な使用、簡単な操作とメンテナンス、そして環境への配慮を保証します。

Consteelプロセスを使用するEAFでは、採用されたプラントソリューションは、スクラップによるEAFの連続供給であり、予熱され、予熱トンネル内を移動するコンベヤーを介して運ばれます。金属チャージは、噴射された空気によって燃焼されます。スクラップの連続供給と予熱は、従来のEAFバッチ供給と比較していくつかの潜在的な利点を提供します。

Consteelプロセスは、環境への影響を最小限に抑えながら、生産性を高め、エネルギー効率を向上させます。この技術を導入する上での主なハイライトは、(i)炉に充填する前に、炉の排気ガスからスクラップを予熱するための熱の回収、(ii)比電気エネルギーの削減、(iii)O2の削減などの保全対策です。 (酸素)、およびバーナー燃料を消費しないC(炭素)の使用、(iv)タップ間の時間の短縮による生産率の向上、(v)ネットワーク上の電気的障害の大幅な減少、(vi)電極の消費量の低下電極の破損、(vii)スクラップの収量の増加、(viii)バッグハウスに排出されるほこりの減少、(ix)ロジスティクス、人員、メンテナンス、廃棄物管理のコスト削減。

Consteelプロセスの場合、発泡スラグの下での低電力要件と安定したフラットバス操作により、電気ネットワークが比較的弱く、非常に低い外乱のみに耐えることができる場合、Consteelプロセスは理想的なEAFテクノロジーになります。 Consteelプロセスは、メルトショップ内(ドッグハウスは不要)と、従来のEAFとは異なり、バースト排出を処理するために特大にする必要がない排気ガスシステムの両方で、騒音、ほこり、汚染物質の排出を最小限に抑えます。

従来のスクラップ予熱は、主に電気料金の高い国で古くから使用されてきました。従来のスクラップ予熱では、EAFにスクラップを投入する前に、高温ガスを使用してバケット内のスクラップを加熱します。高温ガスの発生源は、EAFからの排気ガス、または燃料ガスの燃焼によって生成されるガスのいずれかです。従来のスクラップ予熱は、EAFの4番目の穴からの排気ガスをチャージングバケット上の特別なフードに配管することにより、高温の炉ガスをスクラップチャージングバケットに供給することで実現できます。通常、ガスは約1200℃でEAFを出て、約815℃でバケットに入り、約200℃で出ます。予熱の量は、スクラップのサイズと時間の関数であるスクラップへの熱伝達に依存します。温度で。通常、スクラップは350℃から450℃の範囲に予熱されます。この予熱量により、通常、エネルギー消費量が40kWh/トンから60kWh/トン、電極消費量が約0.35 kg /トン、耐火物消費量が約1.2削減されます。 kg/トンおよびタップからタップまでの時間は約5分から6分です。従来のスクラップ予熱の不利な点には、(i)スクラップがバケットに付着するなどの操作が不便で、バケットの寿命が短い、(ii)EAFのさまざまなフェーズでの排気ガス温度と流量の変動による予熱の制御性の悪さが含まれます。 (iii)タップからタップまでの時間が70分未満の場合、従来のスクラップ予熱のロジスティクスは最小限のエネルギー節約につながり、予熱システムの資本的費用を正当化することはできません。

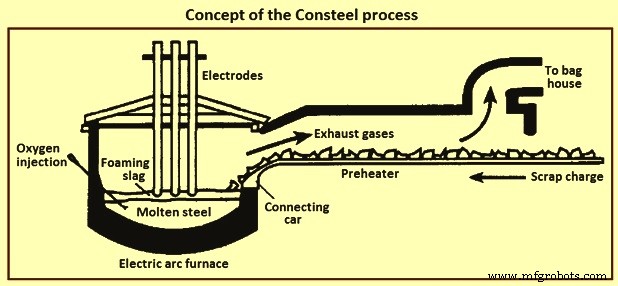

Consteelプロセスは、金属チャージ(スクラップ、銑鉄など)を継続的に予熱してEAFに供給し、同時にガス放出を制御します。 Consteelプロセスは、慣性コンベヤーによってスクラップの連続供給を実現します。慣性コンベヤーは、スクラップが充填される(通常はクレーンによって)開放セクションから炉に移動し、スクラップが存在する閉鎖セクション(トンネル)を通過します。排気ガス抽出システムに向かって反対方向に移動するプロセス排気ガスによって加熱されます。予熱のためのエネルギーは、トンネル内に追加された空気によって燃焼された後、EAFからトンネルに入る高温ガスによって提供されます。予熱されたスクラップは継続的にEAFに供給され、そこで溶鋼に浸漬することで溶融します。 EAFは一定のフラットバス条件で動作します。これは、電気アークの直接作用によってスクラップが溶ける従来のバッチプロセスに比べて重要な利点です。 EAFガスは、燃料を消費せずに一酸化炭素(CO)やその他の汚染物質を完全に燃焼させるのに適した条件で排気ガス洗浄プラントに送られます。 Consteelプロセスの概念を図1に示します。

図1Consteelプロセスの概念

プロセスの説明とプラントの特性

Consteelプロセスは、EAFへの金属チャージの連続供給と予熱を可能にするプロセスです。このプロセスでは、スクラップはスクラップヤードからチャージコンベヤーに直接チャージされます。スクラップは、トンネルと呼ばれる予熱器コンベヤーで予熱されている間、自動的かつ継続的にEAFに運ばれます。

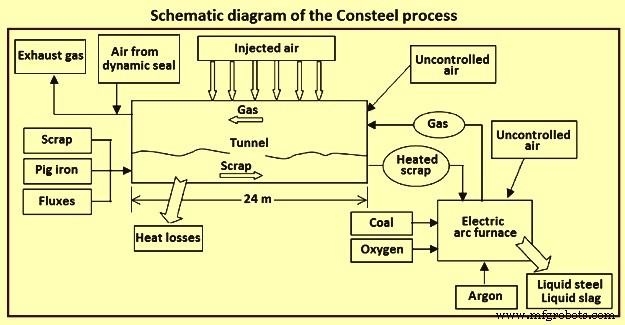

予熱のためのエネルギーは、EAFから来る高温ガスによって提供され、トンネルの屋根に意図的に配置されたインジェクターを介してトンネルに注入された空気によって後燃焼されます。注入された空気と一緒に、制御されていない空気がEAFとトンネルに入ります。トンネル内では、主にEAFとトンネルが接続されているゾーン、いわゆるコネクテッドカーエリアに制御されていない空気が入ります。制御されていない空気は、EAFからの排気ガスの事後燃焼に寄与します。

次に、出口トンネルガスは排気ガス洗浄システムに運ばれます。ダイナミックシールと呼ばれる空気の侵入を防ぐために、ファンとメカニカルカーテンのシステムがトンネルの端に配置されています。

EAFからのガスの事後燃焼に基づくConsteelプロセスであるため、EAFで実行される製鋼プロセスと厳密に関連しているため、プロセスを最適化するには、EAFとトンネルで構成されるシステム全体を検討する必要があります。

各インジェクターの流量管理が可能です。エアインジェクションは、自動制御または手動設定が可能です。自動制御は、トンネル出口でのガス中のO2濃度の測定に基づいています。このパラメータの目標値は、6つのインジェクターの空気流量を適切に管理することにより、プラント制御システムを通じて達成および維持されます。図2に、Consteelプロセスの概略図を示します。

図2Consteelプロセスの概略図

Consteelプロセスの特別な機能

Consteelプロセスでは、スクラップヤードとEAFを接続する搬送システムを使用して、スクラップをEAFに連続的に投入します。従来のバケット充電は行われません。スクラップはスクラップヤードクレーンによってコンベヤーにロードされ、これらのコンベヤーは、ゆっくりとした前進運動と急速な後退運動を含む振動運動でスクラップを動かし、前進ストローク中にスクラップをコンベヤーと一緒に移動させるが、コンベヤー表面上を滑らせるより急速な逆行中に、スクラップが炉に向かって正味前方に移動します。

炉に到達する前のある距離で、スクラップは、EAFを出る高温ガスがスクラップの動きと反対方向に流れるトンネルからなる予熱セクションに入ります。予熱部では、自動制御の空気噴射により排気ガス中のCOを燃焼させ、より多くのエネルギーをスクラップに回収します。連続供給操作の間、EAFの鋼浴は液体に保たれ、炉に入るスクラップは浴に浸すことによって溶かされます。したがって、電気アークは、固形スクラップではなく、常に液体浴(フラットバス条件)で機能します。この状況では、アークは安定しており、バッチチャージの場合のように固形スクラップの存在による影響を受けません。

Consteelプロセスを使用したEAFは、従来のEAFで充填できるあらゆる種類の鉄スクラップとすべての金属原料を使用できます。スクラップの最大寸法に関しては、鋼スクラップ仕様で指定されている通常の制限(1.5 m x 0.5 m x 0.5 m)は、Consteelプロセスによる連続充電と互換性があります。

従うべき主なルールは、これらの部品間の電気的ブリッジの可能性を回避するために、最大スクラップ片がConsteelプロセスコンベヤーの先端と電極の間の距離を超えないようにすることです。これにより、小型の炉で許容される最大ピース長が制限される可能性がありますが、大型の炉の方が耐性が高くなる可能性があります。実際には、市場で通常入手可能な鉄スクラップは、すでに最小のConsteelEAFと互換性があります。

Consteelプロセスでは、スクラップのチャージは継続的であるため、スクラップの密度は、スクラップが軽すぎるとより多くのバケットチャージが必要になり、効率と生産性が低下する従来のトップチャージ炉の場合ほど操作に影響を与えません。重いスクラップが多すぎると、最初の溶融中に大量のスクラップの陥没が原因で電極が頻繁に破損することはないにしても、チャージのメルトダウンが遅れます。

Consteelプロセスは、炉への入力電力と装入物の質量流量のバランスをとって実行され(DRI供給炉で適用される制御ロジックと同様)、必要な質量流量はプロセスの制御ロジックによって自動的に達成されます。コンベヤーの送り速度を調整します。これは、軽いスクラップの場合は速く、重いスクラップの場合は遅くなります。質量流量は、新しい設備では、炉の計量システムおよび/または電荷追跡システムによって制御されます。

コンベヤーから排出されたスクラップは、液体金属の大きなプール(ホットヒール)に浸すことで溶けます。これは、従来のEAFでは非常に面倒なバンドルなどの重いスクラップ片を溶かすのに最も適した条件です。唯一の要件は、チャージに沿って重いピースを均一に分散させることです。

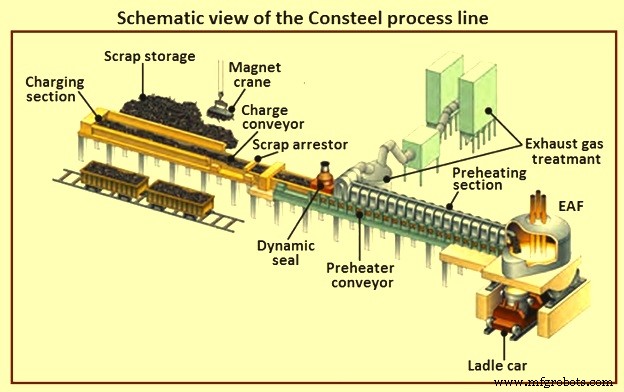

一般に、同じサイズの従来のEAFよりもConsteelプロセスを使用したEAFで重いスクラップ片を溶かす方がはるかに簡単であり、ホットヒールのサイズが正しく、プロセスをボトム攪拌と組み合わせると、炉の性能が向上します。 N2(窒素)またはAr(アルゴン)を使用します。通常、ホットヒールのサイズはタップ重量の42%から50%です。この液体金属の塊は、さまざまな熱にわたって維持され、プロセスの安定化「サーマルフライホイール」として機能します。ファーネスキャンペーンの最初のヒートでは、バケットチャージのメルトダウンでホットヒールが作成されます。炉を排水する必要がある場合は、チャージを減らし、ホットヒールを使用して全熱を利用します。図3に、Consteelプロセスラインの概略図を示します。

図3Consteelプロセスラインの概略図

Consteelシステムを他のほとんどのEAFテクノロジーとは異なるものにする2つの主な特徴があります。これらの特性は、予熱と、さらに重要なのは連続充電の組み合わせです。予熱はエネルギーを節約するために重要ですが、連続充電にはさらに大きなメリットがあります。つまり、(i)製造コストが低く、(ii)生産性が高く、(iii)柔軟性があり、(iv)環境への影響が少なく、(v)安全性

スクラップの連続充電は、電源投入期間全体に電荷を分配します。バケットチャージは使用されず、コンベヤーはスクラップをヤードからEAFに直接供給します。 EAFルーフは常に閉じているため、ガス吸引は、二次回路の天蓋ではなく、一次回路を介して常に行われます。炉内では、スクラップは浸漬によって溶け、電気アークは泡沫状のスラグで覆われた平らな浴で動作しています。 EAF制御システムは、搬送速度を自動的に調整して鋼浴を目標温度に維持し、O2およびC注入を制御して適切な発泡スラグを維持します。

チャージの予熱は、エネルギー消費量の削減に効果的です。得られるエネルギー節約は、予熱温度と溶融効率の関数です。 400℃から600℃の範囲の平均予熱温度を仮定すると、80kWh/トンから120kWh/トンの範囲のタップされた溶鋼のエネルギー節約が得られます。これらの値は、既存のConsteelインストールの経験によって確認されています。

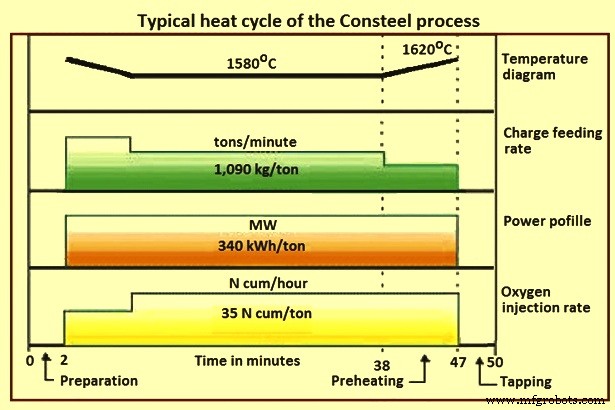

Consteelシステムを搭載したEAFの一般的な熱サイクルを図4に示します。これらの特性により、Consteelは、運用上の節約と環境への影響の低減という点でかなりの利点があります。 Consteelの動作特性により、作業環境にノイズが少なくなり、ほこりが少なくなり、その結果として発生するノイズ、輸送、および炉の屋根が充電のために開かれたときの煙道ガスの損失を伴うバケット充電がなくなります。

図4Consteelプロセスの一般的な熱サイクル

冶金学的には、炉内の溶鋼は平衡状態が良く、激しい反応を起こす可能性が低くなります。炉の水冷式側壁、屋根、およびランスは、アークまたはスクラップの衝撃によって引き起こされる漏れの問題に悩まされないため、炉内の水のリスクを最小限に抑えます。これらすべてが、鉄鋼業界の一般的な基準と比較して、より安全で快適な作業環境の構築に貢献しています。

最新のConsteelプロセスの主な特徴は、プロセスで使用される化学エネルギーの量と効率を向上させるための新しいソリューションの導入です。これは、実験室での試験とCFD解析の広範な使用を通じて開発されました。新しいソリューションは、交換面を増やすためのより広いコンベヤー、対流熱交換を改善するための異なるトンネルプロファイル、および化学エネルギー入力を高めるためのバーナーを備えた新しいトンネルセクションを備えています。新しいソリューションを通じて、化学エネルギーの使用は、関連する動作パラメータの自動最適化を使用して、排気ガスの流量、温度、および組成を継続的に測定することにより、セクションごとに制御されます。その結果、充電の予熱がより効果的になり、運用コストが削減されます。

従来のEAF製鋼との比較

従来のEAF製鋼との最大の違いは、ロジスティクスとメンテナンスに関連するいくつかの側面がありますが、歩留まりが優れていることです。

最も重要な操作は、スクラップヤードから炉へのスクラップフローの管理です。これは、従来のEAFでのバケットの準備と、Consteelプロセスでの連続充電システムによるものです。従来のEAFでのマテリアルハンドリングは、通常、故障に対する十分な安全マージンを確保するのに十分な数の天井クレーンによって実行されます。クレーンの数は、炉の熱サイズ、スクラップ密度、およびバケットのサイズを考慮して、所定の時間に準備されるバケットの数に依存します。 Consteelプロセスは、スクラップヤードの別の構成を採用しており、通常、原料は充填コンベヤーの側面に保管されます。装入クレーンのサイズと数は、炉に必要な最大スクラップ供給速度によって異なります(図3)。 Consteelプロセスは、スクラップの移動を最小限に抑えるため、ロジスティクスを簡素化します。

メンテナンスの方法は、スクラップヤード設備、ファーネスベイ設備、EAF炉、およびスラグとダストの処分に依存します。 Consteelプロセスには、コンベヤー充電用の天井クレーンのみがあり、各リフトの計量操作も実行できます。 EAFのメンテナンスの場合、これは使用中の溶融プロセスの影響を強く受けます。炉の消耗部品に影響を与える熱的および化学的ストレスは、主に溶融プロセスのパラメータに依存します(図5)。

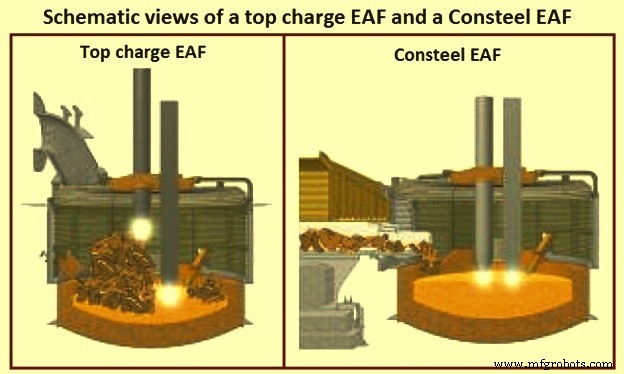

図5トップチャージEAFとConsteelEAFの概略図

電極の消費量は維持費が最も高くなりますが、Consteelプロセスは、炉内の燃焼後の比率が低いために酸化率が低くなるため、消費量が約15%少なくなります。電極の侵食は、メルトショップの生産性にも依存します。同じ作業条件で、Consteelプロセスの生産性が高くなるため、電極の消費量は、生産性の低い従来のEAFと同じと見なすことができます。また、フラットバス動作は、電気アークの良好な安定性を維持し、電極の破損の発生を実質的に排除します。

また、Consteelプロセスは、動作条件が従来のEAFよりもスムーズであり、スラグ内の酸化鉄の生成が少ないため、耐火性ライニングの摩耗が少なくなります。コンスティールプロセスでは、スラグが正しく発泡していれば、電気アークを完全に覆い、保護層の下に埋めることができます。これにより、電源投入期間のほぼ全体にわたって、炉の耐火物へのアーク放射が減少します。また、パネルのメンテナンスが大幅に削減されるため、炉の屋根とシェルの放電がなくなります。

Consteelスクラップコンベヤーのメンテナンスは非常にシンプルで、機械構造、電気モーター、油圧機器の定期検査、および最も重要な部品の計画的なメンテナンスのレベルにまで削減されています。予熱セクションの耐火ライニングには特別な応力はなく、通常は毎年再ブリックできます。

コネクテッドカーの先端は、溶融槽の熱応力とスクラップの搬送によって生じる機械的負荷の両方を受けるため、搬送システムの最も応力がかかるコンポーネントです。これは計画されたメンテナンスプログラムの一部であり、オペレーティングユニットの経験によれば、平均寿命は4か月です。サスペンションロッドは、通常、炉のターンアラウンド中に簡単に交換できます。故障分析では、十分に充電されたコンベヤーの場合、サスペンションロッドが年間平均100回破損していることが示されています。

ダストおよびスラグ処理の場合、Consteelプロセスは、従来のEAFよりも低いスラグおよびダスト生成を実現します。これは、プロセスの主な特性である金属チャージの連続充填および予熱に大きく依存します。バケットチャージの排除により、キャノピーフード内のほこりの形成が減少し、コンベヤーの予熱セクションは、ほこりがスクラップに堆積する可能性のある沈殿チャンバーのように機能し、炉へのほこりのリサイクルを促進します。溶鋼5kg/トンから9kg/トンの全体的な粉塵排出量は、従来のEAFよりも少なくなっています。

帯電材料の柔軟性

現在のEAF製鋼の慣行では、炉の金属装入物を原材料コストのシナリオと市場の需要の変動に合わせて簡単に適応させる可能性が非常に重要であることは明らかです。 EAFは、電荷材料に関して本質的に柔軟性があります。 Consteelプロセスで動作するEAFは、スクラップ、銑鉄、DRI、溶銑など、考えられるすべての組み合わせと比率で、金属装入材料の選択に最大限の柔軟性をもたらします。連続充電とは、バケットが使用されていないことを意味し、コンベヤーは金属電荷をEAFに直接連続的に供給します。

連続充電プロセスは、通常、大量のDRIまたはHBIを処理するEAFで使用されます。これは、これらの材料のバッチ処理(バケットによるトップチャージ)が機能しないことが証明されているためです。この概念は、Consteelプロセスの導入により、スクラップの処理にまで拡張されました。一部の国ではスクラップと電力の不足により、スクラップチャージと溶銑が組み合わされています。経験によれば、コンスティールプロセスはEAF製鋼で溶銑を利用するための最良の選択肢でもあります。これは基本的に、Consteelプロセスにより、多くの場合、一次排気ガスシステムに大きな変更を加えることなく、また従来のトップチャージEAFの生産性を制限する脱炭遅延を発生させることなく、パワーオン時間全体にわたって溶融物の脱炭を分散できるためです。溶銑装入量は全体の約30%を超えます。

Consteelプロセスを使用したEAFでの溶銑の経験は、20%から約86%に及び、電力なしで、電源オン/ O2ブロー時間で、炉を基本的な酸素コンバーターのように操作できるようになりました。 32分ですが、必要に応じて100%のスクラップチャージで動作できます。

鉄スクラップのコストが下がり、CO2(二酸化炭素)の排出を削減するための圧力が高まった場合、EAFが提供する柔軟性により、溶銑を減らし、スクラップの使用を増やすことができます。鋼のプロセス。 Consteelの柔軟性の例は、2012年に委託されたVallourec-Sumitomo Brazil(ブラジル)の140 t Consteel EAFで、スクラップ、最大40%の銑鉄、最大40%の溶銑で作られたチャージミックスで動作するように設計されています。 。

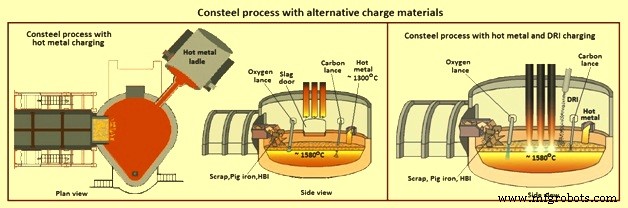

韓国に設置されたConsteelプロセスのEAFがあり、スクラップの連続投入とDRIおよびHBIの連続供給が組み合わされています。したがって、Consteelプロセスでは、図6に示すように、スクラップの連続充填と、あらゆる形態のバージン鉄の充填、つまり溶銑、銑鉄、DRI、またはHBIをシームレスに組み合わせることができます。

図6代替の装入材を使用した鋼のプロセス

原則として、DRIとHBIは、炉の屋根を直接通過する従来の方法で炉に供給されます。溶銑はドアまたはサイドウォールランナーを介して炉に注入され、代わりに銑鉄をスクラップと混合して充填コンベヤーに入れることができます。銑鉄と同様に、鉄くずも数トンずつ、鉄くずと一緒にConsteelプロセスで投入できます。

Consteelプロセスのメリット

Consteelプロセスの実証済みの利点には、(i)迅速な回収、(ii)高い柔軟性、(iii)環境への配慮、(iv)運用担当者の安全性、(vi)電気ネットワークへの最小限の妨害、(vii)削減が含まれます。ロジスティクス、メンテナンス、および人件費、(viii)化学エネルギーの使用の改善、(ix)電極消費量の削減、(x)バッチ充電炉と比較したスクラップ収量の増加、(xi)運用パラメーターの継続的な制御と最適化、および( xii)自動化されたスクラップの量と品質の追跡による充電制御の改善。

さらに、環境上の利点があります。従来のバケットチャージEAFでの粉塵の生成は、約20kg/トンの溶鋼です。 Consteelプロセスを使用した同等のEAFでのダスト生成は、約30%から40%低くなります。これは、加熱トンネル内のスクラップに付着したダストが自然にリサイクルされ、このプロセス技術によって脱炭速度が低下するためです。粉塵の発生が少ないということは、廃棄コストが低くなることを意味しますが、環境規制が厳しくなるため、コストはますます高くなります。

このプロセスにより、PCCD/FおよびNOxの排出量が削減されます。スクラップには、製鋼プロセス中に汚染物質に変わる可能性のある油、塗料、プラスチック、その他の物質が含まれている可能性があります。これらの物質の一部は、ポリ塩化ジベンゾ-p-ダイオキシン(PCDD)、ポリ塩化ジベンゾ-p-フラン(PCDF)、およびポリ塩化ビフェニル(PCD)の前駆物質になる可能性があります。これらの物質のクラスでは、環境規制。これらの汚染物質の排出は複雑な現象であり、スクラップチャージ内の前駆体の量、炉内で実行されるプロセスのタイプ、そして最終的には排気ガス抽出システムなど、いくつかの同時要因の影響を受けます。排出量はスタックで測定されるため、重要な役割です。

PCDD / F前駆体(ポリ塩化ビニルプラスチックなど)の含有量が同じスクラップチャージが与えられた場合、Consteelプロセスは、同等の不連続プロセスと比較して、排気ガス中に放出されるPCDD/Fの量が大幅に少なくなることが実証されています。バッチ料金。

NOxの放出にも注目が集まっており、EAFプロセスにおけるこれらの放出の主な原因は電気アークであることがわかっています。従来のバケットチャージ式EAFで製造された溶鋼1トンあたりのNOx排出量は約250g/トンの溶鋼ですが、連続チャージの場合、この値はわずか120g/トンの溶鋼です。これは、スラグを形成する下での電気アークの動作によるものであり、これらの電気アークと大気中のO2およびN2との相互作用が減少します。

EAFを使用してバケットにチャージされたスクラップを溶かすのは、DRIの連続チャージを溶かすよりもノイズが多くなります。これは、アークがフラットバス上および発泡スラグの下で燃焼しているためです。 Consteelプロセスは、このタイプの操作をスクラップの処理に拡張し、プラントのアコースティックエミッションを大幅に削減します。 Consteelプロセスの操作中、炉の近くの音の強さのレベルは約85 dBAであると報告されていますが、バケットチャージされたEAFの場合、音の強さのレベルは一般に90dBAを超えています。

稼働中のプラントで達成される稼働パラメータのいくつかは、(i)廃棄されるダスト排出量の30%から40%の削減、(ii)98%の可用性、(iii)2.7トンの溶鋼/時間/ MWでの高い生産性、( iv)液体鋼1トンあたり300 kWhでの電力消費量の削減、(v)スクラップ収量の1%から2%の増加、(vi)33%の生産性の向上、(vii)40%の電極消費量の削減、(vii)削減ダスト排出量は約30%、(viii)改造で60 kWh / tと推定される電力節約、(ix)粗鋼1トンあたり1.90米ドルの年間運用コスト削減(生産性の向上、電極消費量の削減、歩留まりの向上を含む) )。これに加えて、ネットワーク上の電気的障害が減少し、スクラップの使用量が減り、バーナーの燃料消費量がなくなります。

製造プロセス