シェルモールド:プロセス、アプリケーション、長所と短所

製造業で使用されるさまざまな鋳造プロセスがあります。これらすべてのプロセスには独自の長所と短所があり、特定の鋳造に適しています。シェルモールド鋳造とも呼ばれるシェルモールドは、最も適切な鋳造の1つです。 複雑なセクションやその他の薄いセクションのプロセス。このプロセスにより、高精度と優れた表面仕上げが得られます。さまざまな鋳造産業に適したこの鋳造プロセスの主な利点の1つは、簡単に自動化できることです。これらすべての利点により、このプロセスは用途が広く、あらゆる業界で簡単に採用できます。

シェルモールド鋳造プロセスでは、砂と樹脂を混合して作られたシェルのような型を使用します。この金型は軽量で強度が高いため、自動鋳造に適しています。このプロセスは、鉄と非鉄の両方の鋳造に適していますが、主に鋼に使用されます。

この記事では、シェルモールドプロセス、その長所と短所、およびその用途について説明します。

議論を始めましょう。

シェルモールドプロセス:

プロセス:

シェルモールドにはさまざまなステップがあります。これらを以下に示します

#Step 1:金属パターンの作成

すべての鋳造プロセスに含まれる最初の最も重要なステップは、パターンです。 作る。パターンは最終製品のレプリカです。木、プラスチック、金属などで作ることができます。シェルモールドは、すべてのパターン許容値とともに金属パターンを使用します 。このパターンは、鋳鉄のいずれかのアルミニウムで作られています。金属パターンを使用する主な利点の1つは、高精度の鋳造が可能であり、複数の鋳造に使用できることです。

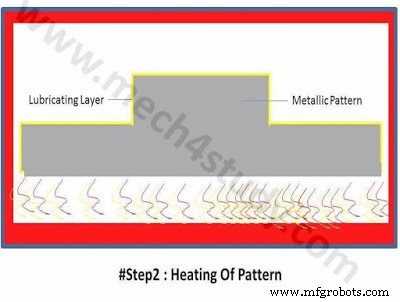

#ステップ2:パターンの加熱

他の鋳造プロセスで作成された金属パターンは、現在、摂氏180〜250度の温度範囲で加熱されています。この加熱は、樹脂混合シリカを注いだときに固化させるために不可欠です。加熱後、金属パターンの上に潤滑剤(Mosltlyシリコン)の小さな層がスプレーされ、シェルから金属パターンを簡単に取り除くことができます。

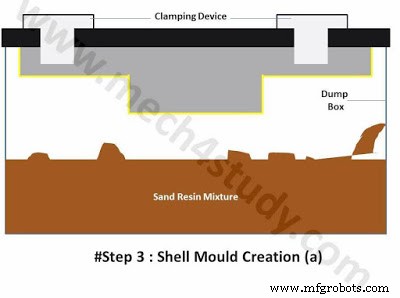

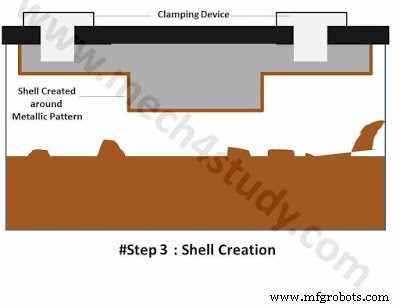

#ステップ3:シェルモールドの作成

このステップは、この鋳造プロセスの主要なステップです。このステップは、さらに次のステップに分けることができます。- パターンはダンプボックスに固定されています。これで、このアセンブリは裏向きになります。砂と樹脂の混合物がダンプボックスに充填されます。ほとんどの場合、細かいグレードの緑砂が混合に使用されます。

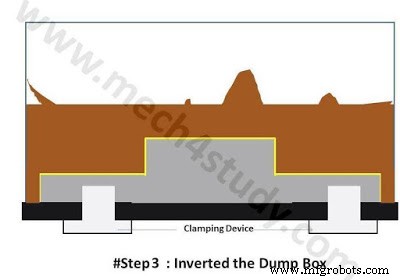

- これで、このアセンブリ全体が反転し、加熱されたパターンの上に樹脂混合物を砂で落とすことができます。パターンと直接接触している混合物の層が固くなり、シェルを形成します。シェルは主にパターンの温度と接触時間に依存します。

- これで、ダンプボックスが再び反転し、余分な砂樹脂混合物を除去できるようになりました。

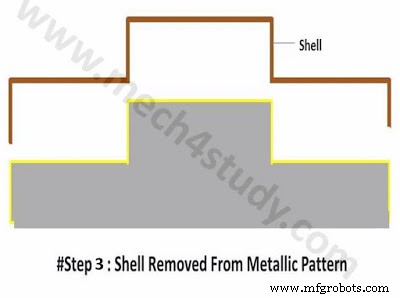

- その後、金属パターンがダンプボックスから削除され、シェルがそこから分離されます。金型の残りの半分も同じ技術を使用して作成されます。

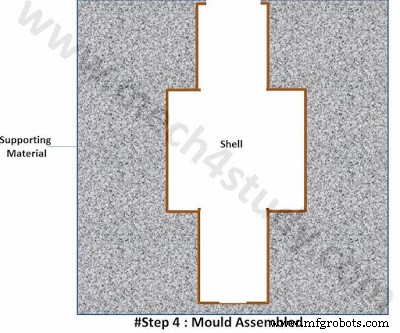

#Step 4:モールドアセンブリ

このステップでは、シェルモールドによって作成されたすべてのシェルを組み立てます。必要なすべてのシェルがフラスコに組み立てられ、ベーキング材で支えられています。コア、ランナー、ライザーなどのすべての望ましい部品が取り付けられています。

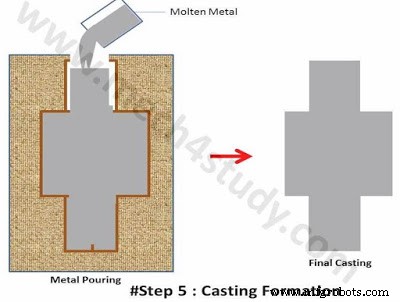

#Step 5:キャストフォーメーション

これで、キャビティは溶融金属で満たされ、固化することができます。凝固後、シェルを壊して金属キャストを取り除きます。このプロセスによって形成された鋳造物は、非常に正確で、よく仕上げられています。通常、それ以上の機械加工は必要ありません。

長所と短所:

利点:

- 薄くて複雑なセクションは簡単にキャストできます。

- 高い寸法精度と優れた表面仕上げ。

- 簡単に自動化されます。

- 半熟練のオペレーターが操作できます。

- これ以上の機械加工は必要ありません。

デメリット:

- 特殊な金属パターンが必要なため、大規模な鋳造には費用がかかります。

- 小ロット生産には適していません。

- シェルモールドは、グリーンサンドモールドに比べて透過性が低くなります。

- サイズと重量の制限。

アプリケーション:

ギアボックスのようなほとんどの工業製品 ハウジング、コネクティングロッド、小型ボート、トラックフード、シリンダーヘッド、カムシャフト、バルブボディなどはシェルモールドで作られています。これはすべて、シェルモールド鋳造プロセス、その用途に伴う長所と短所に関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より有益な記事については、当社のWebサイトを購読してください。読んでくれてありがとう。

製造プロセス

- 非伝統的な機械加工プロセス:要件、タイプ、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- テルミット溶接:原理、動作、機器、用途、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- 摩擦攪拌接合(FSW):原理、動作、用途、長所と短所

- 射出成形機:建設、作業、用途、長所と短所