テルミット溶接:原理、動作、機器、用途、長所と短所

今日は、テルミット溶接、原理、作業、機器、用途、長所と短所について学びます。テルミット溶接は、母材を溶かしたり、フィラー材料を液体の形で塗布したりすることで金属同士が接合する液体状態の溶接プロセスです。この溶接は、母材またはフィラー材料の溶融に必要な熱が発熱化学反応によって達成されるため、さらに化学溶接プロセスに分類されます。 「テルミット」という言葉は、金属アルミニウムと酸化鉄を1:3の比率で混合するために使用されます。このプロセスは、1898年にGoldschmidtによって発見されました。この溶接は、主に鉄道や電気コネクタの溶接に使用されます。

テルミット溶接:

原則:

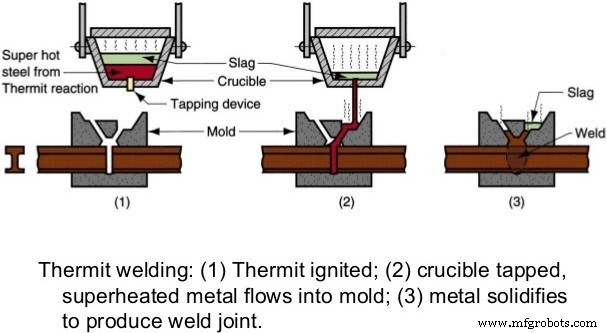

先に述べたように、テルミット溶接は液体状態の化学溶接プロセスであり、溶融状態で接合部が形成されます。実際には、それは溶接と鋳造の組み合わせです。 このプロセスでは、溶鉄が溶接プレートに注がれ、固化して永続的な強力な接合部が形成されます。鉄の溶融状態は、外部熱や従来の炉を使用せずに生成されるため、これは溶接プロセスと見なされます。このタイプの溶接では 、アルミニウムと酸化鉄の混合物は、重量比で1:3で使用されます。この混合物は次のように化学的に反応します。

機器:

反射るつぼ:

酸化鉄とアルミニウムのテルミット混合物は、食堂のるつぼで反応します。このるつぼは、摂氏約3000度の温度に対応できるグラファイトまたはその他の適切な食用材料で作られています。るつぼの下部には、溶融金属を排出するためのゲートがあります。酸化アルミニウムによるスラグの形成は、そこから除去される密度差のために溶融金属上に浮かんでいます。

テルミット混合物:

テルミット混合物として知られている適切な比率のアルミニウムと酸化鉄の混合物。アルミニウムと酸化鉄の比率は、重量で約1:3です。銅テルミット溶接では、酸化銅とアルミニウムの混合物が使用されます。

モールド:

テルミット溶接では、金型はグラファイトまたは砂のいずれかで作成されます。グラファイトモールドは、さまざまな同様のジョイントを作成するために使用される永久モールドです。毎回ジョイントのデザインが異なるところに砂型を使用しています。砂型の製作にはワックスパターンを使用しています。この型は、溶接が必要な部分の周りに作られています。溶湯を受け取ります。型には、鋳造で使用されるものと同じランナー、ライザー、ゲートシステム、熱開口部などが含まれています。

ワックスパターン:

ワックスパターンは、溶接ワークピースの周りに砂型を作るために使用されます。砂をワックスパターンの周りに押し込み、砂型を作ります。適切な突っ込み動作の後、型が加熱され、それが溶けてワックスパターンが除去されます。

成形フラスコ:

砂型が成形フラスコに作成されます。溶接キャビティの周囲に作成されたワックスパターンは、フラスコの中央に配置されます。鋳物砂をフラスコに押し込み、砂型を作りました。

モールドハンドルクランプ:

これは、溶接プレートの周りに成形フラスコを固定するために使用されるクランプです。

イグナイトパウダー:

テルミット混合物に点火するには、この混合物の予熱が不可欠です。これは、粉末に点火することによって行われます。テルミット反応を開始するために不可欠な最高温度1300℃を達成できる可燃性の高い粉末です。

動作中:

これで、テルミット溶接の基本原理と重要な部分がわかりました。テルミット溶接は、化学反応によって金属の溶融状態が生成される鋳造プロセスに似ています。その動作は次のように要約できます。

- 最初に、溶接する必要のある両方のワークピースをクリーニングします。

- これで、溶接キャビティの周囲にワックスパターンが作成されます。

- モールドハンドルクランプを使用して、成形フラスコをジョイントの周りに固定します。このワックスパターンはフラスコの中央にあります。

- 次に、成形砂をワックスパターンの周りに押し込み、溶融金属を注入する型を作成します。この型には、ランナー、ライザー、注入槽、ゲートシステム、ワックスの開口部など、必要なすべての部品が含まれます。鋳造と同じパターンなど。

- 次に、この型を加熱してワックスパターンを取り除きます。ワックスは

溶けて、砂型の底に用意されたワックスパターンの出口から流れ出します。 - これで、テルミット混合物が食堂のるつぼに取り込まれます。点火粉末が混合物の上に置かれます。この混合物は、マグネシウムリボンによって点火されます。

- これにより、大量の熱を放出するテルミット反応が開始されます。この反応により、るつぼから砂型に流れる鉄の溶融状態が形成されます。

- この溶融金属は溶接キャビティを満たし、親金属を溶かして恒久的な接合部を作ります。これにより冷却が可能になります。適切に冷却した後、フラスコを接合部から取り外します。

- フラスコを取り外した後、溶接バリやその他の余分な金属を取り除くために機械加工が行われます。

この動作は、次のビデオで簡単に理解できます。

アプリケーション:

- 主に現場で鉄道を溶接するために使用されます。

- エレクトロスラグ溶接を導入する前に厚いプレートを溶接するために使用されました 。

- 重い鋳物を修理するために使用されます。

- 銅のケーブルコネクタを溶接するために使用されます。

- 大型船などの構造ジョイントを作成するために使用されます。

- 電源が利用できないパイプや厚板などを接合するために使用されます。

長所と短所:

利点:

- これはシンプルで簡単なプロセスです。

- 低いセットアップコスト。

- 金属の接合率が高い。

- テルミット溶接は、鋳造が不可能な場所で行うことができます。

- これは、電源が利用できない場合に使用できます。

デメリット:

- 鉄や銅などの限られた金属に使用されます。

- 軽い部品を溶接するのは不経済です。

- 水分含有量、ワークピースの位置合わせなどの環境条件に大きく依存します。

これはすべて、テルミット溶接の原理、動作、機器、用途、長所と短所に関するものです。この記事が気に入ったら、ソーシャルネットワークで共有することを忘れないでください。より興味深い記事については、当社のWebサイトを購読してください。読んでいただきありがとうございます。

画像ソース:https://www.slideshare.net/nageshkhandre/thermit-welding-nmk

製造プロセス

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- 電解加工:原理、破壊、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- ソリッドステート溶接プロセス:原理、タイプ、アプリケーション、長所と短所

- MIG 溶接の動作原理、長所と短所