射出成形機:建設、作業、用途、長所と短所

射出成形は重要な工業的方法です。ダイカストと少し似ていますが、使用する原材料が異なります。ダイカストでは、溶融には非常に高温を必要とする金属を使用しますが、射出成形は主にガラス、エラストマー、そして最も一般的には熱可塑性および熱硬化性ポリマーで行われますが、この技術は熱可塑性材料の製造に広く使用されています。このプロセスは、原材料を加熱し、特定の温度で圧力を加えて金型キャビティに射出することによって行われます。化学組成を変えることなく。

射出成形:

射出成形機の主要部品:

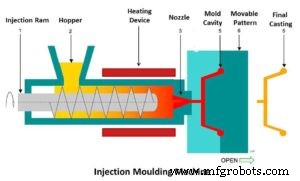

射出成形機の主要部品は、材料ホッパー、バレル、射出ラム/回転スクリュータイプのプランジャー、加熱装置(ヒーター)、可動パターン、エジェクター、および金型キャビティ内の金型です。 。

一般的に射出成形機は水平方向に動作します。射出成形機はバレル(円筒パイプ)で構成されます。ホッパーはバレルの一端にあります。油圧ラムまたは回転スクリューはバレル内には力を与えるための電動機があり、ホッパーから降りてくる成形品を溶かすために使用されるバレルには加熱要素(ヒーター)が取り付けられています。

バレルの反対側に金型キャビティが取り付けられています。金型は金型キャビティ内にあり、製造全体で可動パターンが使用されます。金型は通常、銅、アルミニウム、工具鋼で構成されます。 。異なる材料金型のライフサイクルは異なります。これは要件に応じて選択できます。

動作中:

押し出しと同様の射出成形の動作で、名前が示すように射出のように機能します。成形材料/原材料は、供給装置によってホッパーに注入されます。その後、成形材料は、図に示すように、シリンダー(バレル)への重力。バレルに配置された円周ヒーターを使用して材料を溶融します。粉末状の成形材料がホッパーからバレルに夜明けすると、溶融を開始し、油圧ラムまたは回転します。スクリューは、圧力を加えることによって材料を金型に押し込みます。溶融したプラスチック材料は、バレルの反対側に取り付けられた閉じた金型に射出されます。この分割金型で使用されます。成形材料は、回転するスクリューによって連続的に前進します。圧力は、油圧システム。射出圧力は通常100〜150 MPaです。射出後、圧力をしばらくかけるか、同じ位置に一定の力でロックします。

すべてのプロセスが完了した後、製造された部品は十分に冷却されます。次に、金型が開かれ、損傷することなく部品を適切に取り外すためにいくつかのエジェクタが使用されます。部品を取り外した後、金型は再び閉じられます。このプロセスは非常に高速で、自動的に繰り返されます。ここでは、複雑な形状の部品を簡単に製造できます。射出成形の生産能力は、1サイクルあたり12〜16,000個の部品です。

プロセスパラメータ:

- プロセスパラメータは、条件と要件によって異なります。

- このプロセスで製造される部品の重量は、通常100〜500gです。

- 単一の部品を製造するためのサイクル時間は、通常、部品の製造元によって異なりますが、5〜60秒です。

- 成形材料の加熱温度は摂氏150〜350度です。

- 成形機の射出能力は12,000〜2.2×〖10〗^6〖mm〗^3です。

- 射出圧力は100〜150MPaです。

- ロック力は0.1〜8.0MNです。

利点:

- このプロセスの主な利点は、肉厚が小さい(5〜15 mm)複雑な形状のコンポーネントを簡単に成形して、損傷することなくダイから取り外すことができることです。

- 射出成形で製造された部品は、寸法公差が良好です。

- この手法の主な利点は、他のプロセスと比較して、これによって生成されるスクラップが非常に少ないことです。

- 射出成形プロセスで製造された部品は、インベストメント鋳造や複雑な機械加工部品で製造された部品と競合しています。

- このプロセスは、他の技術と比較して高い生産率を示しています。

デメリット:

- このプロセスの初期コスト/セットアップコストは、機器全体の設計、テスト、およびツーリングのために非常に高くなります。

- インベストメント鋳造は通常、熱可塑性材料や一部のポリマーなどの特殊な種類の材料に限定されます。

- 高い金型コスト、つまり使用される金型は複数のプロセスで製造され、単一の金型を作成するための全体的なコストをテストすると非常に高くなります。パーツごとに異なる種類の金型が必要です。

アプリケーション:

- 射出成形は、肉厚の薄いさまざまなサイズの複雑な形状の部品を作成するために使用されます。

- カップ、容器、おもちゃ、配管器具、電気部品、電話の受話器、ボトルキャップ、自動車部品、部品などの一般的な部品。

これはすべて射出成形プロセスに関するものです。この記事に関して質問がある場合は、コメントして質問してください。この記事が気に入った場合は、ソーシャルネットワークで共有することを忘れないでください。より有益な記事のためのウェブサイト。それを読んでくれてありがとう。

製造プロセス

- 旋盤の長所と短所

- ウォータージェットおよび研磨ウォータージェット加工:原理、動作、機器、アプリケーション、長所と短所

- 電子ビーム加工:原理、動作、機器、アプリケーション、長所と短所

- レーザー加工::原理、動作、機器、アプリケーション、長所と短所

- 研磨ジェット加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波加工:原理、動作、機器、アプリケーション、長所と短所

- 超音波溶接:原理、動作、機器、用途、長所と短所

- エレクトロスラグ溶接:原理、動作、アプリケーション、長所と短所

- プラズマアーク溶接:原理、動作、機器、タイプ、アプリケーション、長所と短所

- MIG 溶接の動作原理、長所と短所

- ディーゼルエンジンの動作原理、長所と短所